某轻卡驾驶室碰撞性能仿真研究

强小文 侯路

摘 要:以在产某轻卡驾驶室进行正面撞击和双A柱撞击仿真与试验对标分析,对碰撞后驾驶室外形进行扫描,将扫描的点云导入软件与仿真碰撞后模型进行三维重合度对比。同时对关键零部件的变形模式、门框变形量及生存空间等多项指标进行对标,其总体对标结果误差在10%以内,仿真精度高。在新一代轻卡碰撞性能开发中,利用仿真技术,在设计阶段,对正面撞击、双A柱撞击和顶部强度进行了多轮次仿真迭代,深入研究,找到了影响性能达成的关键部位和结构,在传力路径上进行結构加强和优化,其碰撞性能达到了开发目标。

关键词:轻卡驾驶室;正面撞击;双A柱撞击;顶部强度

中图分类号:U463.8 文献标识码:A 文章编号:1005-2550(2023)02-0064-09

Simulation Study on Crash Performance of a Light Truck Cab

QIANG Xiao-wen,Hou Lu

( Commercial Product R&D Institute, Dongfeng Automobile Co., Ltd., Wuhan 430057, China)

Abstract: The front impact and double A pillar impact simulation and test benchmarking analysis were carried out for the cab of a light truck in production, the cab shape after the collision was scanned, and the scanned point cloud was imported into the software to compare the three-dimensional coincidence with the model after the simulation collision. At the same time, the deformation mode, door frame deformation, living space and other indicators of key components were compared. The overall error of the calibration results was within 10%, and the simulation accuracy was high. In the development of new generation light truck crash performance, using simulation technology, in the design phase, we carried out multiple rounds of simulation iterations for frontal impact, double A-pillar impact and top strength. Through in-depth research, we found the key parts and structures that affect the performance, strengthened and optimized the structure on the force transfer path, and its crash performance reached the development goal.

Key Words: A Light Truck Cabin; Front Impact; Double A Pillar Impact; Top Strength

强小文

毕业于武汉理工大学,研究生学历,现就职于东风汽车股份有限公司,任商品研发院院长,研究员级高级工程师,一直从事于整车及驾驶室开发技术工作。已发表论文数篇。

1 前言

美国和欧洲对商用车被动安全性问题关注较早,目前,国际上关于商用车驾驶室强度试验的法规体系有欧洲经济委员会法规UN R29、瑞典国家法规VVFS 2003:29、美国工程师协会标准SAE标准。国外许多商用车生产厂家和研究机构都已深入开展商用车被动安全性的仿真分析和试验研究工作,其中包括商用车驾驶室的抗撞性分析、前后防护装置分析和碰撞过程中驾驶室内乘员伤害分析[1-4]。国内许多商用车生产厂家及高校都已开始关注和研究商用车的被动安全性[5-8]。我国法规JT/T 1178.1-2018营运货车安全技术条件的第1部分,其中对商用车驾驶室乘员保护做了规定。本公司在研发新一代轻卡驾驶室设计阶段,对基础车进行正面撞击和双A柱撞击摸底试验,了解基础车的性能表现,同时也为建立碰撞仿真与试验结果之间的联系。以基础车为研究对象,设计正面撞击和双A柱撞击试验方案,并将试验结果与仿真结果进行详细的对标,验证模型的有效性,保证CAE分析精度,从而为新一代驾驶室开发提供帮助,对标流程如下图1。

2 基础车碰撞试验工况设定及数据采集

2.1 碰撞试验工况设定

现生产某款车型开发较早,其GVW小于7.5吨,在设计之初未考虑双A柱撞击,且在CAE碰撞模拟中,如果按法规规定能量29.4kJ进行试验,其变形非常严重,预估车身多处会发生撕裂,增加对标难度和对标的不准确性。在仿真中将双A柱撞击能量降低一半进行仿真,其变形可接受;特此在设计对标工况时,双A柱撞击能量为14.7kJ,正面撞击能量为29.4kJ,进行试验设计和CAE对标分析。

为了方便试验观测及对标方便,试验车辆根据试验要求,保留必要总成及零件,其他非必要的零件全部拆除。在正面撞击试验中,试验要求整车车辆,其中把车厢、传动轴、前保险杠、前面罩、车架两侧挂件等部件全部拆除。在双A柱撞击试验中,仅仅保留驾驶室及车架。

仿真中,驾驶室模型未考虑内饰,所以在试验中,拆除两车的车门护板、地毯、顶棚、A柱护板、侧围护板及后围护板,保持两者一致。在试验前,对轮胎气压做了标定,方向盘位置及座椅位置都设定到法规要求中间位置。

2.2 试验数据采集

为了使仿真与试验对标变形有一个更为量化及直观的对比,本文采用扫描仪对驾驶室外形及内饰(包括仪表板、方向盘、座椅、地板)进行扫描,得到扫描三维数据,便于变形的直接对比,和生存空间的直接测量。在试验前,将试验车的驾驶室通过扫描仪建立点云模型,将试验车扫描的点云数据与有限元模型进行对比,其中灰色为扫描点云模型另外两色为仿真模型,见图2,两者从外到内基本重合,说明试验车状态与仿真一致。同时,正面撞击及双A柱撞击试验完成后,再对车辆再进行一次扫描,得到变形后的扫描点云模型。

3 基础车碰撞试验与仿真对标分析

3.1 有限元模型

正面撞击仿真模型包括驾驶室、转向系统、仪表板系统、车架、悬架、车桥、车轮及轮毂等。双A柱撞击模型在正面撞击仿真模型基础上去掉懸架、车桥、车轮及轮毂。车身中的大部分零部件都是采用金属薄板冲压而成的,通常用壳体单元就能较好的描述其变形特性,而其他零部件比如铰接,焊接都有相对应的有限单元进行模拟。通过有限元前处理软件,对CAD几何模型进行单元划分,所有零件采用平均尺寸为10mm的壳单元来划分,并控制最小单元尺寸为5mm。

3.2 正面撞击对标分析

正面撞击试验装置主要由摆锤和摆臂组成,在仿真软件中,根据试验装置的结构、外形尺寸及重量等参数进行仿真建模,使其仿真能量为29.4kJ,与试验能量一致。

仿真模型车辆约束参照试验方式固定即:a.左右前吊耳位置处钢索约束,b.第五横梁吊耳位置处钢索约束,c.第五横梁吊耳位置处钢索约束,d.驾驶室后悬置车架位置处垫木和织带约束,使仿真与试验约束一致,见图3:

采用ls-dyna显式求解器进行仿真计算,从车身整体变形模式、车身悬置支架变形模型、车身后悬置托架变形模式、地板纵梁变形模型、门框变形量、生存空间等方面进行对比分析。

将正面撞击试验后的扫描点云模型与仿真变形后的模型放在同一坐标下,选取车架上不变形的基准使两者重合,对比两模型的重合度,见图4,从图中可以看出,两者基本重合,试验模型稍向后。

前悬置对比:在左悬置中,其中一个螺栓将钣金拉豁口,另外三个螺栓断裂发生失效,悬置本体未发生损坏;在右悬置中,三个螺栓为失效,只有一个螺栓发生断裂,悬置本体撕裂。在有限元模型中,悬置材料为QT450,在本构模型中设置FS为0.15,螺栓连接采用beam梁模型,设置螺栓的剪切力和拉伸力大小模拟其失效。通过这些设置,有限元中悬置断裂和螺栓断裂跟实际吻合较好,见图5:

后悬置托架发生明显折弯变形,仿真与试验变形较为一致;在正面撞击过程中,地板纵梁向后移动,在Z字型处发生轻微折弯变形,仿真与试验变形较为一致,见图6:

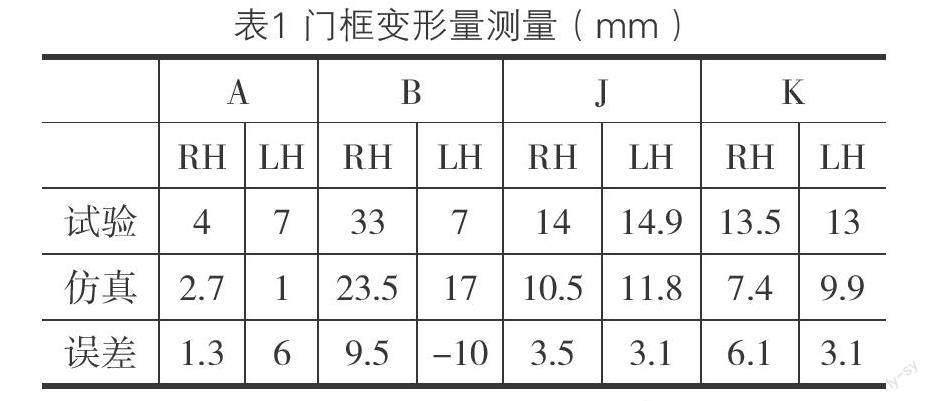

门框变形量对比:选取门框两对角线A和B;选取门框上、下铰链安装孔到门锁处距离J和K,见图7,进行仿真和试验采集数据对比;门框变形量仿真误差在10mm内,见表1。

生存空间对比:选取方向盘与靠背X向距离,方向盘与座垫Z向距离,以及三个人体所对应的仪表面板和座垫之间X向距离,见图8;进行仿真与试验后距离对比,见表2,误差都在10%以内。

3.3 双A柱撞击对标分析

双A柱撞击试验装置主要由圆柱和摆臂组成,在仿真软件中,根据试验装置的结构、外形尺寸及重量等参数进行仿真建模,使其仿真能量为14.7kJ,与试验能量一致。

参照试验固定方式,在仿真中,前后吊耳固定点位置完全约束,第三横梁位置处车架为约束。

将双A柱撞击试验后的扫描模型与仿真变形后的模型放在同一坐标下,选取车架上不变形的基准使两者重合,对比两模型的重合度,见图9。模型重合度整体较好,左右门洞后上方弯折变形仿真与试验较一致性较好,车门外板变形一致性较好;仿真模型后倾量较大,A柱变形大。试验后左侧车门后上角试验外翘严重,仿真表现不明显,右侧车门右上角外翘较为吻合。

驾驶室整体变形对比:驾驶室整体向后倾斜,门框由矩形变为菱形,A柱被撞击出凹坑,车门变形严重,见图10:

生存空间对比:选取方向盘与靠背X向距离,方向盘与座垫Z向距离,以及三个人体所对应的仪表面板和座垫之间X向距离,进行仿真与试验后距离对比,见下表3,其误差都在10%以内。

3.4 碰撞对标总结

在正面撞击和双A柱撞击两项试验对标中,其生存空间指标仿真与试验误差都在10%内,精度水平较高,同时其生存空间距离仿真与试验误差都控制在20mm内,此数据为仿真目标设定提供了数据支撑。

4 新一代轻卡碰撞性能仿真研究

4.1 碰撞性能目标设定

基于基础车碰撞试验与仿真对标分析,其仿真精度较高,验证了碰撞仿真分析方法的可信度。在新一代轻卡碰撞性能开发中,利用此碰撞仿真分析方法进行驾驶室结构设计和优化。新一代轻卡车型GVW按18吨设计,根据JT/T 1178.1-2018法规要求,其正面撞击能量为55kJ,双A柱撞击能量为29.4kJ,进行侧拍撞击后顶部强度需承载6.5吨。

4.2 正面撞击性能研究及设计

在正面撞击中,如图11所示,仿真摆锤为1.5吨,尺寸为2500mm×800mm×80mm,将正面撞击能量转化为角速度,其中55kJ撞击能量对应的角速度为2.375rad/s。

正面撞击载荷传递路径如图12所示,驾驶室冲击载荷经前围传递给车身纵梁和地板,经前悬传递给车架,经门框前端向后传递。在正面撞击分析中,是否危害乘员的安全的关键因素为前悬是否断裂,若前悬断裂,则切断了载荷在Z方向的传递路径,导致驾驶室后移,整体下落,危害乘员。因此保证正面摆锤撞击要求,需要加强前悬、地板以及车身后横梁等部件,以此来提高驾驶室强度。

原方案前悬置在正面摆锤撞击仿真中,因冲击力大,其悬置本体结构单薄,碰撞过程中发生断裂,导致驾驶室前端压缩后移,生存空间受到压缩,不满足生存空间要求。本文从前悬置受力方向上进行了前后加强,提升抵抗前后冲击力,同时将料厚从10mm提升至14mm,材料从QT400提升到ZGD410-700,保证前悬置本体不发生断裂,见图13:

通过以上结构设计改进,其悬置支架有效阻止了摆锤向后撞击驾驶室,减轻了驾驶室前围向后端的侵入,其生存空间指标有了很大提升,满足法规要求,见图14。

同时仿真中提取悬置与车架螺栓连接处的受力,见图15和图16,根据受力大小选取螺栓直径和等级,保证螺栓强度,避免在碰撞中发生断裂。

4.3 双A柱撞击及顶部强度性能研究及设计

在双A柱撞击仿真中,设置仿真能量为29.4kJ,图17为未加强型驾驶室双A柱撞击后变形图,A柱发生凹坑变形吸能,同时B柱上下角、门槛处前角、车门及后围发生严重的变形,导致驾驶室向后倾斜,仪表及转向系统侵入人体生产空间,不满足法规要求。

在侧拍后再进行顶部强度仿真,图19为未加强型驾驶室侧拍及顶部强度的变形图,A、B柱在Y向发生了折弯变形,导致承载力没有达到要求。

根据图18和图20力传递路径,预设从抗弯区域和支持区域提升刚度。即提升A柱和B柱上下承载能力,同时在A柱下角、B柱上下角提升前后抵抗变形能力,在车门里增加斜支撑,见图21。

经过多轮的CAE仿真分析计算,针对车身结构传力路径和薄弱点,制定了以下设计方案,用以提高车身强度。1)设计了三层板强化结构的侧围系统;2)设计了带封闭腔结构的轮罩;3)设计了A柱和门槛大刚度L型连接结构(四层板);4)设计了带斜向支撑的车门防撞梁系统,提升了车身结构在关键方向上的刚度;5)在材料方面,侧围加强板和地板前后横梁采用了HC420-780高强度钢板,提升了车身结构关键部位的强度,见图22。

通过以上车身和车门加强,在双A柱撞击中,B柱上下角、地板前后横梁、A柱下端与门槛处等变形有了明显的减少,其生存空间都满足要求,见图23;在顶部强度中,其承载达到6.5吨且顶部生存空间还有43mm,见图24。通过以上关键部位进行加强,其双A柱撞击和顶部强度性能都达到开发目标。

4.3 试验验证

在样车试验验证中,整车GVW大于7.5吨,按照法规JT/T 1178.1-2018中碰撞试验要求进行试验,其正面撞击和双A柱撞击试验假人生存空间完全满足要求,在顶部强度试验中,承载力达到了6.5吨,且顶盖未侵入人体头部,三项试验项目全部满足法规要求,一次性通过法规试验,见图25。

5 结束语

本文基于正面撞击和双A柱撞击两个工况进行碰撞对标分析,利用三坐标扫描仪对驾驶室碰撞前后进行扫描,建立碰撞前后的点云模型,并与有限元模型对比,其整体重合度较高,同时对门框变形量和生存空间进行了误差分析,其误差在10%以内,仿真精度高,同时生存空间仿真与试验误差在20mm内,为生存空间目标设定提供了数据支撑。在新一代轻卡开发中,对正面撞击、双A柱撞击和顶部强度进行了大量仿真分析,深入研究,根据碰撞传力路径,在关键部位进行结构设计加强和优化,碰撞性能达成了开发目标。本文研究意义有以下几点:

1.首次将逆向扫描技术用于碰撞对标技术中,并在电脑中进行三维重合度对比,使碰撞对标更立体和直观;

2.在正面撞击和双A柱撞击两个工况中,其生存空间仿真与试验误差在10%内,精度较高;同时生存空间误差在20mm以内,为碰撞安全仿真目标设定提供数据支撑;

3.通过研究,找到了正面碰撞、双A柱撞击和顶部强度性能达成的关键因素,通过结构设计加强和优化,其性能有了大幅提升,验证了结果的有效性,为同类车型碰撞性能设计提供了借鉴意义。

参考文献:

[1]Uniform Provisions Concerning the Approval of Vehicles with Regard to the Protection of the Occupants of the Cab of a Commercial Vehicle. REGULATION No.29.

[2]Patdar S K,Tandon V,Mahajan R S,et al. Practical Problems in Implementing Commercial Vehicle Cab Occupant Protection Standard ECE R29.SAE International,2005-26- 04.

[3]Julian Neves Tonioli,Castro I J,Ripoli R R,et al. Argentino,Computational Simulation of the ECE R29 Safety Test.SAE International,2000-01-3524.

[4]Paul Slaats M A,Peter de Coo. Safety Restraint Systems in Heavy Truck Rollover Scenarios.SAE International,2003 - 01-3424.

[5]李三红.载货汽车被动安全性及其试验设施研究:[学位论文].长春:吉林大学,2005.

[6]唐波,蒋晓春,马东.重型卡车高顶驾驶室顶部压溃设计与研究.2007中国汽车安全技术国际研讨会论文集. 长春:中国汽车工程学会,2007.

[7]朱西产,程勇.载货汽车防护装置最佳离地高度和刚度的分析.汽车工程,2002,5: 419~425.

[8]陆善彬,张君媛,周剑,等.商用车ECER29法规试验中乘员生存空间的研究.汽车技术.

專家推荐语

杨 斌

国家汽车质量检验检测中心(襄阳)

被动安全 研究员级高级工程师

新版的商用车驾驶室乘员保护标准的三个试验项目——正面撞击、双A柱撞击、顶部强度,较老标准或是增加项目或是变更项目。作者针对以上三个项目,以基础车为研究对象,借助仿真手段,根据碰撞传力路径,对相关薄弱部位或结构进行加强和优化,以满足新版标准要求的商用车驾驶室结构强度和生存空间的要求,并通过试验进行了效果验证。本文从工程实际出发,表述条理清晰,从碰撞性能目标设定、车型建模、仿真迭代到试验验证,分析论证比较完整,相关结构件的加强和优化合理,对商用车领域的开发和试验人员有较重要参考价值和借鉴意义。