全三维工艺设计系统研究与开发

摘要:针对目前二维工艺设计中存在的设计数据重用度低、工艺设计数据表达不直观等问题,研究了全三维工艺设计技术及系统,以全三维设计模型为唯一数据源,基于NX和Teamcenter系统实现设计数据下发、工艺路线编制、工序模型构建、三维工艺文件发布及现场展示等功能,为全三维工艺设计提供了整体解决方案。

关键词:全三维;工艺设计;解决方案

中图分类号:TH162;TG659 文献标志码:A 文章编号:1671-0797(2023)11-0085-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.11.023

0 引言

工艺设计是产品生命周期的核心环节,工艺设计的质量和效率将对产品的最终交付质量及周期产生重要影响[1-2]。传统的二维工艺设计模式下,工艺人员需要将产品三维设计数模转换为二维设计图样,基于此开展工艺路线设计、工序图绘制、工艺发布等工作。该模式下并没有直接重用产品三维设计数据,且三维向二维的转换过程中易产生人为误差,从而影响设计数据向工艺端的准确传递[3-4]。此外,二维工艺存在表达不直观的问题,无法满足数控加工编程、数控仿真等业务环节对工序模型的需求。

本文针对以上问题,开展全三维工艺设计技术研究。以全三维设计模型为唯一数据源,实现了全三维设计模型的重复利用,基于NX和Teamcenter系统实现设计数据下发、工艺路线编制、工序模型构建、三维工艺文件发布及现场展示,可直观表达复杂工艺特征,生成的三维工序模型可直接用于数控加工编程及仿真业务,为全三维工艺设计提供整体解决方案。

1 全三维工艺总体框架及业务流程

1.1 全三维工艺总体框架

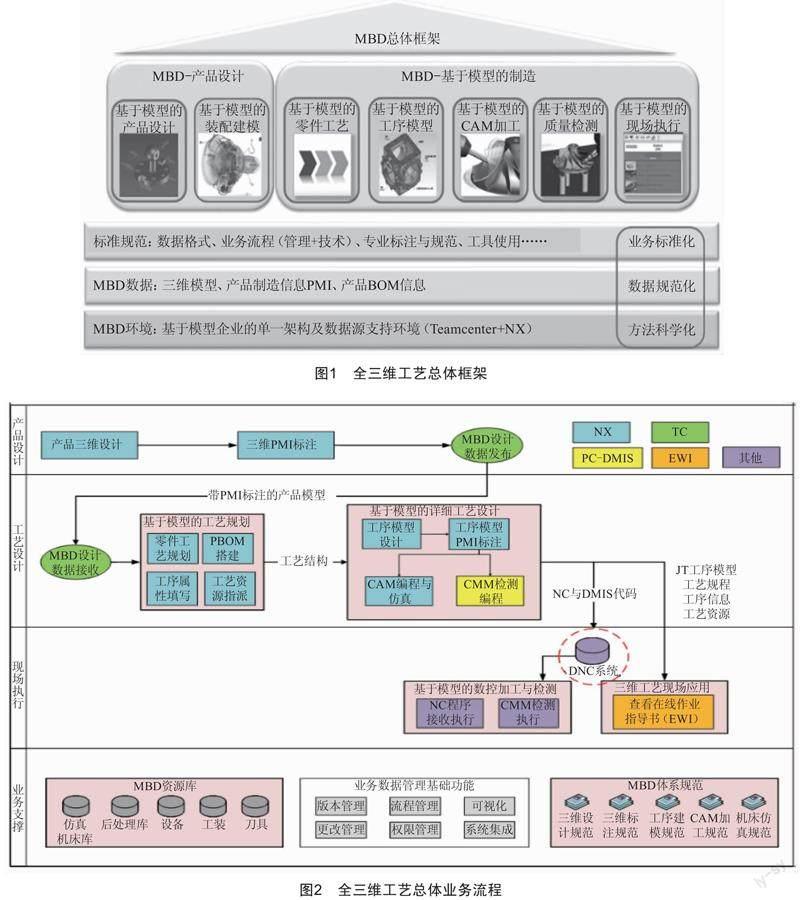

全三维工艺以三维模型为基础,利用MBD技术覆盖产品设计、产品制造等产品全生命周期的过程,使各个阶段的各种信息能够被准确地定义到以MBD模型为核心的技术数据包中,并始终保持上游的MBD模型能够被下游直接重用,一直拓展到生产现场。基于MBD的建设方案,是通过综合利用以NX为基础的MBD定义工具、Teamcenter支撑的MBD企业产品全生命周期管理平台,有机形成从设计、工艺到制造的全面MBD解决方案体系,包括:基于模型的产品设计、基于模型的工艺设计、基于模型的CAM加工与仿真、基于模型的质量检测、基于模型的现场制造、基于MBD的标准和规范等。通过各种专业的MBD能力灵活应用与组合,有效提升产品的制造质量和效率。全三维工艺总体框架如图1所示。

1.2 全三维工艺总体业务流程

全三维工艺以设计MBD模型为统一数据源,打通MBD设计数据接收、工艺BOP结构树搭建、工序MBD模型构建、工艺电子化审批等业务环节(图2),从而有效缩短整个产品研制周期,改善生产现场工作环境,提高产品质量和生产效率。

2 全三维工艺关键技术

2.1 基于Teamcenter的MBD设计模型下发与接收

二维工艺设计模式下,设计数据下发的流程为:

(1)各设计单位使用NX软件生成产品的三维设计模型,并运用NX二维制图模块将三维模型转化为二维设计图;

(2)三维设计模型和二维设计图经审批流程后,通过Teamcenter平台将三维设计模型和二维设计图发送给档案部门,由档案部门负责归档,并打印晒蓝的二维纸质设计图;

(3)制造部门接收二维纸质设计图,并进行工艺分工,开展工艺编制活动。

这种设计數据下发模式存在以下问题:

(1)数据源不统一,产品设计数据用三维数模描述几何形状信息,而用二维工程图纸来定义尺寸、公差、技术要求等信息,版本管理较为烦琐,不利于在工艺阶段对设计数据的重用;

(2)以纸质二维图为载体进行设计数据的传递,设计信息表达不直观,传递效率低,需要耗费较多的人力,同时造成大量的纸张浪费。

通过在设计端采用MBD技术,将设计实体模型、尺寸公差、技术要求等所有信息统一在MBD设计模型中表达,实现数据源的统一,工艺人员可直接重用设计MBD模型进行工艺设计;同时,基于Teamcenter平台发放与接收设计数据,工艺员在Teamcenter系统下可直接查看并接收设计MBD模型(图3),并将其用于工艺编制阶段,从而实现设计数据的快速传递。

2.2 基于Teamcenter的工艺BOP搭建

与传统的非工艺相比,工艺具有以下优点:

(1)工艺保留了不同层次、不同类型工艺数据的层级结构和关联关系,有利于对数据进行有效管理,同时可有效提高数据的重用效率;

(2)对工艺数据的结构化,有利于计算机程序对工艺数据的快速解析和调用。

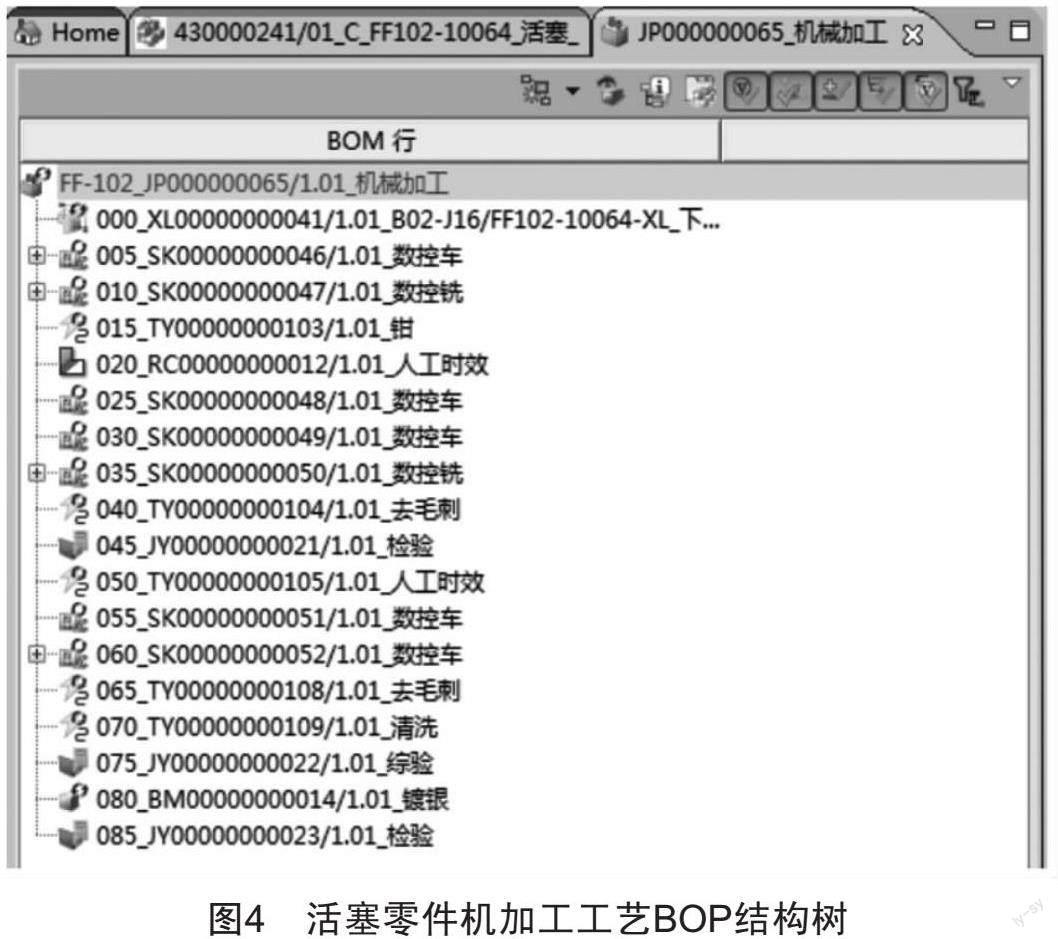

通过对工艺编制业务进行分析和梳理,基于Teamcenter平台开发了工艺搭建软件工具,该软件工具可实现工艺编制环节对产品信息的自动集成,并通过提供下拉式选择、自动过滤筛选等功能,实现工艺、工序信息的快速录入,减少了工艺人员的操作内容,并能实现工艺资源的快速调用,从而大大缩短了工艺BOP(图4)的搭建周期。

2.3 三维工序模型快速构建

对于工序模型的设计有两种方式:方式一,使用WAVE LINK方式创建,这种方式可以保持设计模型与工序模型的关联、工序间模型的关联;方式二,采用导入设计模型或工序模型的方式,在此基础上创建工序模型,这种方式设计模型、工序模型都是独立的模型,之间没有建立联系与关联。对于工序模型的设计顺序,通常分正向设计和逆向设计两种:正向设计就是从毛坯到零件演变的过程,是零件上增加细节特征的过程,也是零件的加工过程(刀具去除材料的过程);而逆向设计则是从零件到毛坯演变的过程,是删除特征的方式,也就是增加材料的过程,最终形成相互关联的工艺模型(图5)。

通过NX提供PMI标注工具完成工序模型的PMI三维标注。在NX中使用“PMI关联复制”功能,将需要的设计模型或工序模型中的PMI标注直接复制到当前工序模型中。NX中提供了形位公差、几何公差、工艺特殊符号、基准特征符号、基准目标符号、工步信息、技术要求等标注工具,工艺人员可基于PMI三维标注工具,快速完成工序模型的三维标注。

2.4 工艺电子化审批

零件工艺编制完成后,在制造工艺规划器中选中整个工艺结构,选择相应审签流模板,并在指派任务选项卡中对流程节点指派任务执行者,指派所有任务节点执行人之后,启动电子审批流程,审批后签审信息将直接映射到模型属性中保存。

3 结语

全三维工艺设计技术作为企业数字化、智能化转型的基础技术,近年来得到了广泛关注。在全三维工艺设计模式下,以全三维设计模型为唯一数据源,实现全三维设计模型的重复利用,且三维工艺文件可直观表达复杂工艺持征,生成的三维工序模型可直接用于数控加工编程及仿真等业务环节,对于实现产品研发过程的数字化有较大促进作用。此外,全三维模型是各类知识、规则的良好载体,基于此可开发智能化业务系统,从而减轻业务负担,实现企业知识资产的重用。

[参考文献]

[1] 张瑞廷,秦慧斌,黄登高,等.壁板类零件MBD制造模型的建立技术研究[J].组合机床与自动化加工技术,2016(5):32-35.

[2] 周秋忠,郭具涛,徐万洪.基于MBD的三维工艺设计系统开发与实现[J].组合机床与自动化加工技术,2016(12):107-109.

[3] 田富君,田锡天,耿俊浩,等.基于模型定义的工艺信息建模及应用[J].计算机集成制造系统,2012,18(5):913-919.

[4] 万能,常智勇,莫蓉.机加工艺设计的三维新模式研究[J].计算机集成制造系统,2011,17(9):1873-1879.

收稿日期:2023-02-21

作者简介:曹杰(1983—),男,江苏宿迁人,高级工程师,研究方向:航空机电产品加工工艺技术。