黄金纳米复合材料工业化生产工艺设计及应用

丁成,蔚志红,巩春龙,乔瞻,张谷平

摘要:在黄金纳米新材料研发与黄金行业转型变革背景下,对Au/C黄金纳米复合材料工业化生产进行探索与实践,主要介绍了Au/C黄金纳米复合材料生产工艺原理、工业化生产系统实现方法、工业化生产设备选型设计与核心技术,并开展了生产实践探索。实践证明,利用Au/C黄金纳米复合材料生产工艺生产的纳米金粒子呈均匀分散状态,经多次洗涤后没有粒子脱落,纳米金与活性炭表面存在强作用力,保证了颗粒的负载强度。此外,纳米金粒径集中在5 nm左右,尺寸均一,保证了后续使用质量,为其他新材料的产业化发展作出了积极示范。

关键词:黄金纳米复合材料;Au/C催化法;工业化生产;工艺设计;新材料

中图分类号:TF35文章编号:1001-1277(2023)05-0032-05

文献标志码:Adoi:10.11792/hj20230509

引言

纳米金即金的超微颗粒,直径在1~100 nm,具有不同于块体黄金的独特物理化学特性,其优异的光学、催化、生物亲和性引起了广泛的研究热潮,在光谱分析、生物检测、催化等领域表现出显著的应用潜力[1-4]。黄金纳米复合材料是由纳米金与载体材料结合形成的一种新型复合材料,如Au/C、Au/TiO2、Au/Al2O3、Au/SiO2、Au/CeO2等[5]。在眾多应用的研究中,对其催化应用研究尤其广泛深入,且在部分领域已实现了工业化应用,如PVC单体氯乙烯的生产,已实现了黄金纳米复合材料对传统汞基催化剂的部分替代[6-9]。

近年来,由于产业结构单一、黄金矿藏储量日益减少、金矿石品位低等现实条件的制约,黄金行业发展日趋艰难。在此背景下,开展黄金纳米复合材料工业化生产实践对于加快黄金纳米复合材料应用进程,延伸黄金行业产业链,提升黄金企业技术能力与市场竞争力都具有重要意义。

1工业化生产工艺设计

1.1原料制备

Au/C黄金纳米复合材料工业化生产以预处理活性炭为载体,在一定条件下吸附负载纳米金,从而形成Au/C黄金纳米复合材料。物料来源为200目的活性炭,用硝酸洗涤除去炭孔隙内吸附的杂质,以完成载体的制备。低温环境下完成氯金酸与还原剂溶液的制备,将等量氯金酸与还原剂进行快速充分混合形成金溶胶。向金溶胶溶液中匀速、连续投加载体,在一定反应条件下,形成Au/C黄金纳米复合材料。

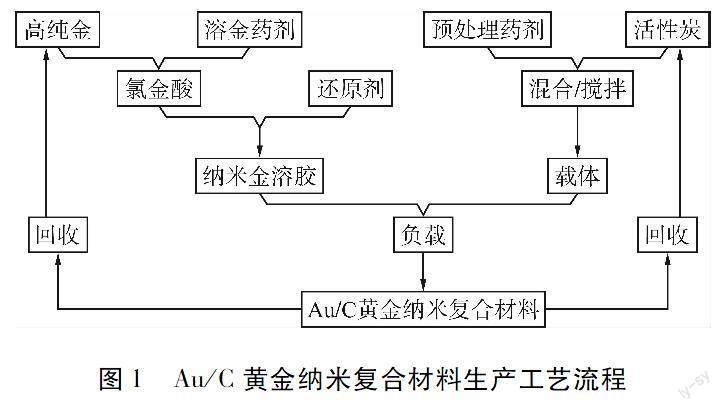

1.2工艺流程

Au/C黄金纳米复合材料生产工艺主要包括活性炭预处理、氯金酸制备、还原剂制备、Au/C纳米金溶胶制备、Au/C黄金纳米复合材料制备及载体与纳米金的回收等。活性炭预处理是指在活性炭预处理釜内完成活性炭与预处理药剂充分混合,并经固液分离、纯化得到符合要求的载体的过程,预处理废液与纯化废液经处理后循环利用。氯金酸制备以高纯金为原料,通过化学溶金制备得到氯金酸溶液。Au/C纳米金溶胶由釜内氯金酸与釜内还原剂通过液相化学还原法制备。Au/C黄金纳米复合材料制备是指在负载反应釜内将预处理活性炭载体与纳米金溶胶充分混合,载体对纳米金进行吸附负载,并经固液分离、纯化得到Au/C黄金纳米复合材料,负载母液与纯化废液经处理后循环利用。Au/C黄金纳米复合材料工业使用达到寿命极限后可回收载体与纳米金,重新恢复其活性。Au/C黄金纳米复合材料生产工艺流程如图1所示。

1.3工业化生产平台系统

Au/C黄金纳米复合材料工业化生产平台系统如图2所示,其由核心制备单元、气力输送单元、固液分离单元、废气无害化单元、废水处理单元、在线监测单元、程序控制单元等组成。

1.3.1核心制备单元

核心制备单元设备包括活性炭预处理釜、溶金釜、反应金物料釜、还原剂釜、纳米金溶胶制备釜与负载反应釜。核心制备单元是工艺工业实现的基础,气力输送单元、固液分离单元、废气无害化单元、废水处理单元、在线监测单元与程序控制单元均为核心制备单元提供控制服务,为Au/C黄金纳米复合材料生产工艺工业实现物料混匀、温度、压力等参数调节提供保障。

1.3.2气力输送单元

系统物料的输送采用负压与正压气体联合气力输送的方式,使得釜内与管路内无物料存留,气力输送单元包含正压模块与负压模块两部分。主要设备包括负压模块真空机组、正压模块空压机、储气罐、干燥机。

正压模块为气动部件与正压输送设备提供气体正压力,主要为设备流程中所有气动阀门提供动力,通过控制阀门启停实现介质的按需输送,向2台定量储罐加压,实现反应金物料与还原剂的等量快速混合。负压模块为负压输送设备提供负压环境,可为氯金酸储罐、反应金物料釜、2台物料定量储罐与负载反应釜提供负压环境,使料液快速流入。

1.3.3固液分离单元

固液分离单元主体设备为压滤机,包含2套物料分离、纯化装置与物料自动称量计量分装模块,分别实现活性炭预处理与负载反应后的料液固液分离与纯化,纯化后的物料进入自动称量计量分装模块,根据设定质量实现自动塑封保存。

1.3.4废气无害化单元

废气无害化单元由一级湿法喷淋吸收塔、汽水分离器、二级干式复合吸附装置、引风机组成,通过湿法吸收与干式吸收组合,对溶金工序与活性炭载体预处理工序中产生的氮氧化物、酸碱蒸气废气进行处理,使其无害化达标排放。

载体预处理过程中产生一定的氮氧化物废气,系统通过引风机使载体预处理的酸洗釜内始终保持微负压,从而使废气进入一级湿法喷淋吸收塔被无害化吸收,再经汽水分离器分离后进入氮氧化物干式吸收装置,实现气体无害化处理后外排。氮氧化物吸收装置出口处安装氮氧化物废气检测仪,实现对氮氧化物浓度的在线监测。

1.3.5废水处理单元

废水处理单元根据生产废水特性差异分为活性炭预处理废水处理模块与负载反应废水处理模块。活性炭预处理废水处理模块主要由沉淀池和废水无害化处理装置组成;负载反应废水处理模块由沉淀池和炭吸附装置组成。

活性炭预处理母液循环回用,待母液无法回用后进入沉淀池沉淀,再转入废水无害化处理装置,处理合格后排放。载体洗涤废水经净水机纯化后回用。负载反应母液与洗涤废水排入沉淀池沉淀,沉淀后废水进入炭吸附装置吸附后经净水机纯化后回用。与此同时,炭吸附装置可以回收负载反应母液中的纳米金[10]。

1.3.6在线监测单元

在线监测单元包括数显液位计、热电偶、数显压力传感器、在线式pH计、氮氧化物废气检测仪等,负责相关物理量的实时监测。

液位是反应容器中料液量变化的重要依据,各反应容器均通过液位实现对料液的定量控制。温度是涉及加热/制冷设备的重要技术参数,通过实时监测温度确定后续控制状态。压力特别是正压模块是生产流程流畅运行的重要保障,通过监测压力系统压力变化指导人为干预的时机与方式。通过监测反应金物料釜的pH与电位变化决定是否进行后续操作。

1.3.7程序控制单元

程序控制单元包括机旁控制模块与远程控制模块。机旁控制模块由多个电气控制柜组成,可实现人控模式下的快速机动响应。远程控制模块由终端与实时显示器组成,可实现机控模式下的工艺流程连续稳定运行。

程序控制单元由西门子PLC作为主控制器,通过I/O模块采集数据、上位机进行通信和复杂的逻辑控制进行控制,主要由PLC控制柜、低压控制柜、机旁控制箱、上位机组态系统、总电源柜、气动开关阀门、传感器仪表等组成。上位机界面可以完成单个设备的启动和停止,联锁设备通过程序自动运行,控制定量加水和反应釜联锁功能。

首先,经活性炭预处理釜处理得到合格载体备用。然后溶金釜完成溶金后含金料液通过负压气力输送流向氯金酸储罐,氯金酸储罐再通过正压气力输送向反应金物料釜定量输送氯金酸配制反应金物料,根据物料配比在还原剂釜配制还原剂溶液。其次,将等体积反应金物料与还原剂溶液分别引入反应金物料定量储罐与还原剂定量储罐,二者经雾化混流器正压输送等量混合喷入纳米金溶胶制备釜形成纳米金溶胶。最后,将质检合格的纳米金溶胶负压气力输送至负载反应釜并加入合格载体,搅拌负载制备出Au/C黄金纳米复合材料。负载后需要通过压滤机固液分离并使载体水洗达标。Au/C黄金纳米复合材料制备过程产生的废液通过废液收集设备收集,再通过多级吸附柱吸附回收金,吸附后废液进入无害化处理系统,无害化处理后回用;Au/C黄金纳米复合材料制备过程产生的废气经废气净化处理系统处理后排放。其中,纳米金溶胶的制备与纳米金的负载过程需要冷却系统维持一定的温度。

1.4非标设备设计与核心技术

1.4.1主要非标设备设计

1)密闭反应釜。选用规格DN1 200 mm×1 500 mm,功率4 kW,4桨叶,搅拌直径600 mm,容积1 500 L的密闭反应釜[11]。夹套换热外壳保温,混匀搅拌,机械密封。

2)氯金酸储罐。选用规格DN1 000 mm×1 000 mm,壁厚4 mm的氯金酸储罐。负压0.1 MPa吸液,正压<0.6 MPa排液[12]。

3)喷淋吸收塔。选用规格DN400 mm×1 200 mm,吸收液成分为NaOH溶液的喷淋吸收塔[13-14]。

4)汽水分离器。选用规格DN800 mm×1 500 mm,进出气口规格为DN 500 mm,处理风量为6 000 m3/h的汽水分离器[15-16]。

5)复合吸附装置。选用规格DN1 200 mm×1 600 mm,化学吸收剂成分为NaOH和CaOH,经治理后废气排放达到GB 16297—1996 《大气污染物综合排放标准》要求的复合吸附装置。

6)压滤机。选用滤室数量12个,滤室容积0.35 mm3,过滤面积20 m2的XAZF20/1000-U压滤机。

1.4.2核心技术

为制备颗粒大小均匀一致的纳米金,开发出两种流体同速同量同步快速混合的雾化混流器[17]。其主体由快速接口、流量调节器、同心体与雾化混流器等构成(如图3所示)。在同一气源压力下,向反应金物料定量储罐、还原剂定量储罐通气,当压力监测器达到指定压力后,雾化混流器的流量调节器1、流量调节器2开启流量调节,最后通过同心体等流量等流速到达雾化器快速混匀雾化。雾化器使得两种流体以细小液滴的形态瞬间接触,有利于氯金酸溶液与还原剂溶液快速均匀混合,制备出合格的纳米金溶胶。

1)定量储液罐。通过真空机组负压(-0.1 MPa)将液体引入罐体,并通过空压机加压,可将罐体内液体输出至敞口釜内(空压机压力<0.2 MPa),实现工作过程自动化控制,将信息远传至PLC终端,可在终端显示和控制。控制模式下的罐体内设伸缩式液位计(远传)、顶部设有负压表(远传)、进液管路设液体流动开关、罐体进出口设有电动阀,通过PLC系统实现自动化控制,其结构示意图如图4所示。

2)同心管雾化混流器。在同一动力源作用下,过流面积相等时,两种流体的流量与流速相等,在同心管雾化混流器中可实现等体积快速、瞬间均匀充分混合,混合速度2~8 kg/s。

2工业实践

长春黄金研究院烟台贵金属材料研究所有限公司开展的Au/C黄金纳米復合材料生产实践规模为:Au/C黄金纳米复合材料年产量10 t,同时留有一定的扩容余量,实际生产制度为30 kg/d,生产期334 d/a,检修周期为每月2 d,工作制度8 h/d,使用功率/装机功率200 kW/400 kW。连续4批次生产结果如表1所示。

由表1可知,4批次Au/C黄金纳米复合材料金负载率均在0.5 %左右,较为一致,表明该生产工艺具有稳定性与可重复性。

对工业实践生产的Au/C黄金纳米复合材料进行了微观结构测试,其结果如图5所示。在载体活性炭表面,纳米金粒子呈均匀分散状态(如图5-a所示),经多次洗涤后没有粒子脱落,表明纳米金与活性炭表面存在强作用力,保证了颗粒的负载强度。此外,纳米金粒径集中在5 nm左右(如图5-b所示),尺寸均一,保证了后续使用质量。

將Au/C黄金纳米复合材料催化法与Pb/C催化法、发酵法制备葡萄糖酸钠进行对比。其中,发酵法单批次反应时间为20 h,生产过程泡沫严重,且产品品级低、产品色泽不易控制、无菌化要求程度高、菌液无法重复利用,发酵过程中产生的菌丝难分离;Pb/C催化法4 h内葡萄糖转化率达95 %;Au/C黄金纳米复合材料催化法单次反应时间仅2~4 h,转化率高达97 %,催化剂可循环使用75次以上,产品品级高,具备成本降低与产品质量提升优势,成本降低10 %~15 %。通过对长春黄金研究院烟台贵金属材料研究所有限公司自主研发的Au/C黄金纳米复合材料与国外商业Au/C催化剂性能的对比发现,当纳米金负载用量仅为国外商业Au/C催化剂用量的80 %时,即可达到同等催化效果[18]。

3结语

以黄金纳米新材料产业化为契机,长春黄金研究院烟台贵金属材料研究所有限公司独立自主进行了Au/C黄金纳米复合材料工艺研究工业生产实践,为行业变革与可持续发展寻找到了可行的突破口。通过完全自主的工艺设计、工程设计、设备配置与工程实施建立了一套工业规模的生产平台,并顺利进行了工业生产实践。将Au/C黄金纳米复合材料催化法与Pb/C催化法、发酵法制备葡萄糖酸钠进行对比,Au/C黄金纳米复合材料催化氧化法单次反应时间仅2~4 h,转化率高达97 %,催化剂可循环使用75次以上,产品品级高,可以大幅降低原有工艺成本,降幅10 %~15 %,相关经验将为新材料产业化提供重要参考。

[参 考 文 献]

[1]任凌云,刘英军,佘希林,等.金溶胶的合成及应用进展[J].现代化工,2010,30(2):70-74.

[2]郝丽娜,刘帅,孙瑾.纳米金溶胶的制备与应用研究[J].科技信息,2009(13):30-31.

[3]李杲,李志敏,张超磊.金原子簇催化应用的研究进展[J].安徽大学学报(自然科学版),2017,41(6):15-29.

[4]王萍,黄准,山广祺,等.电感耦合等离子体发射光谱法测定金合金首饰中铂分析谱线选择[J].黄金,2020,41(11):90-94.

[5]ZHEN M,SHENG D.Development of novel supported gold catalysts:A materials perspective[J].Nano Res,2011,4(1):3-32.

[6]马宇春,石峰,邓友全.金催化剂及其在有机反应中的应用研究进展[J].化学进展,2003,15(5):385-392.

[7]JOHNSON P,CARTHEY N,HUTCHINGS G J.Discovery,development,and commercialization of gold catalysts for acetylene hydrochlorization[J].ChemInform,2015,137(46):14 548-14 557.

[8]DANIEL P,FLASTERER A,HASHMI S K.Gold catalysis in total synthesis-recent achievements[J].ChemInform,2016,45(5):1 331-1 367.

[9]SENGUPTA S,SHI X D.Recent advances in asymmetric gold catalysis[J].ChemCatChem,2010,2(6):609-619.

[10]姚志鹏.活性炭及磁性碳材料吸附金纳米研究[M].重庆:西南大学,2015.

[11]王凯,虞军.搅拌设备[M].北京:化学工业出版社,2003:178-183.

[12]董大勤,袁凤隐.压力容器设计手册[M].北京:化学工业出版社,2005:183-289.

[13]李荫堂,董韶峰,李军.烟气脱硫喷淋塔的容积吸收率[J].环境技术,2003(6):32-34.

[14]路秀林,王者相.化工设备设计全书塔设备[M].北京:化学工业出版社,2004.

[15]中华人民共和国化学工业部.工艺系统工程设计技术规定:HG/T 20570—95[S].北京:中华人民共和国化学工业部,1995.

[16]冯宇.气液分离器设计计算[J].化工设计,2011,21(5):18-22,25.

[17]丁成,乔瞻.一种雾化混流器:CN2018203014974[P].2018-11-09.

[18]黄道震,余丽秀,王桂香,等.葡萄糖酸钠的生产工艺及研究动态[J].河南化工,1999(5):35-36.

Design and application of industrial production process for nano-gold composite materialsDing Cheng1,Yu Zhihong1,2,Gong Chunlong1,2,Qiao Zhan1,Zhang Guping1,2

(1.Changchun Gold Research Institute Co.,Ltd.;

2.CGRI Yantai Precious Metal Materials Research Institute Co.,Ltd.)

Abstract:In the background of new nano-gold composite materials development and gold industry transformation,the study explores and practices the industrial production of Au/C nano-gold composite materials.The paper mainly introduced the process of the industrial production of Au/C nano-gold composite materials,in terms of its principle,approaches to the industrial production system,equipment selection design for the industrial production,and its core technology and the production practice explored.The practice shows that the nano-gold particles produced by the Au/C production process are all in the state of even dispersion and don't fall off after multiple washing because of the intense interaction between nano-gold and activated carbon surface that guarantees the load capacity of particles.Besides,the diameter of nano-gold particles concentrates on 5 nm and the size distribution is homogeneous,which ensures its quality for subsequent use.The study makes demonstrations for the industrialized development of other new materials.

Keywords:nano-gold composite material;Au/C catalysis method;industrial production;process design;new material