陇东X平台页岩油水平井减摩降阻配套技术研究与应用

李晓明,倪华峰,苏兴华,詹 胜,许祥见

(1.中国石油集团川庆钻探工程有限公司 长庆钻井总公司,陕西 西安 710018;2.中国石油集团川庆钻探工程有限公司 长庆井下技术作业公司,陕西 西安 710018)

引 言

陇东页岩油储层埋深在1 900 m左右,因为地貌条件特殊,井场平台、道路和原油集输管网建设费用大,并且水力压裂技术要求高。采用大平台工厂化开发方式可以统筹资源、一体化共享运行,实现钻井、压裂的流水化作业,实现页岩油的高效开发[1-4]。随着大偏移距水平井钻井技术的进步和长水平井多段水力压裂技术的日趋成熟,陇东页岩油大平台工厂化开发已经成为主要开发方式。但随着平台布井数量增多,水平井偏移距已经从初期的300 m左右增大到1 000 m左右,水平段最大长度超过2 000 m,且大偏移距水平井数量越来越多。前期主要采取了轨道优化、钻具组合优化和钻井液优化技术,但在大偏移距水平井水平段钻进过程中存在托压严重,井壁失稳时有发生,钻井周期偏长[5-6]。以陇东X平台页岩油水平井施工为例,重点研究了基于轨道优化的钻具组合优选、钻柱扭摆滑动钻进;在钻井液体系优化的基础上,应用钻井液信息技术智能分析系统的实时钻井液性能快速调整辅助决策,形成陇东大偏移距页岩油水平井特色减摩降阻配套技术。

1 陇东 X平台大偏移距水平井施工难点

1.1 施工难度分析

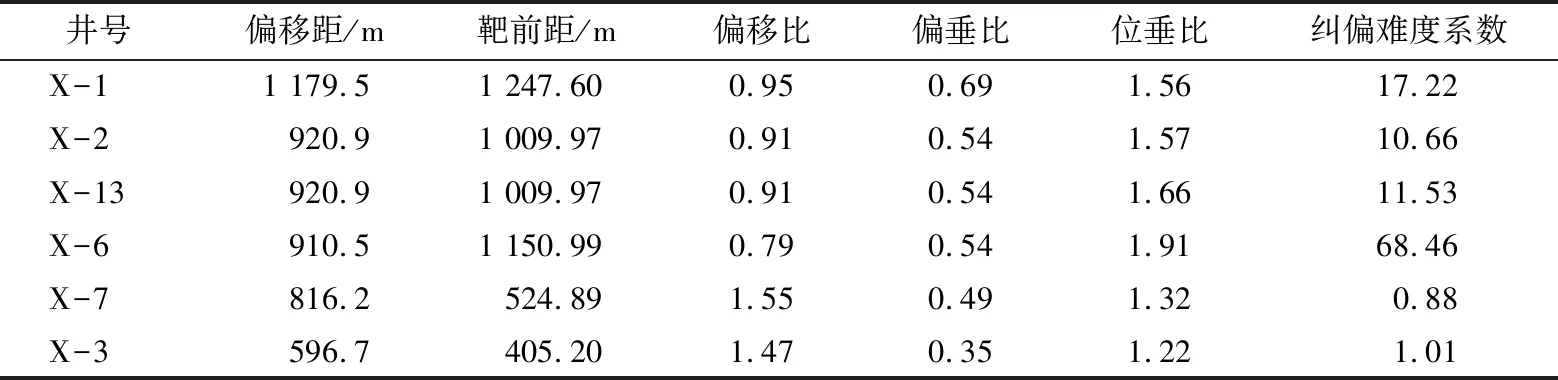

X平台采用“工厂化”丛式井布局,共25口水平井,最大偏移距1 179.5 m,最大靶前距1 150.99 m,井身结构简化为仅有表层和生产套管的二开完井,其中施工难度大的大偏移距水平井6口,具体参数见表1。

表1 X平台大偏移距水平井参数Tab.1 Parameters of large offset horizontal wells on platform X

表1中,偏移距为井口到水平段的垂直距离;偏移比为偏移距与垂直靶前距比值;偏垂比为偏移距与有效垂深的比值;位垂比为最大位移与有效垂深的比值;纠偏难度系数定义为反映大井斜角长井段稳斜扭方位施工中轨迹控制难度的参数[7],其与稳斜扭方位段长度和最大井斜角相关。其中的有效垂深是指靶点垂深与表层深度的差值,最大位移为靶前距与水平段长度之和。

上述参数中,偏移比越大,则摩阻越大;偏垂比越大,则相应的施工量和施工难度越大。通常,偏垂比大于0.3的井称为大偏移距水平井,位垂比越接近1则摩阻越大。纠偏难度系数主要反映了大井斜角长井段稳斜扭方位施工中轨迹控制难度,纠偏难度系数大,则需要根据实际剖面设计,对井底钻具组合、施工工艺和施工参数进一步优化才能实现良好的轨迹控制,为水平井着陆创造条件。

1.2 大偏移距水平井摩阻主要影响因素分析

在X平台大偏移距页岩油水平井施工中,因为井身结构简化为二开完井,存在超长裸眼段,施工时间长,井壁稳定要求高;从造斜到着陆段需要增斜扭方位“消偏”钻进,轨迹控制难度大,而水平段钻进中的钻柱摩阻偏大,严重影响钻井施工;并且旋转钻进模式下,严重交变应力还容易导致钻具发生疲劳破坏[8]。

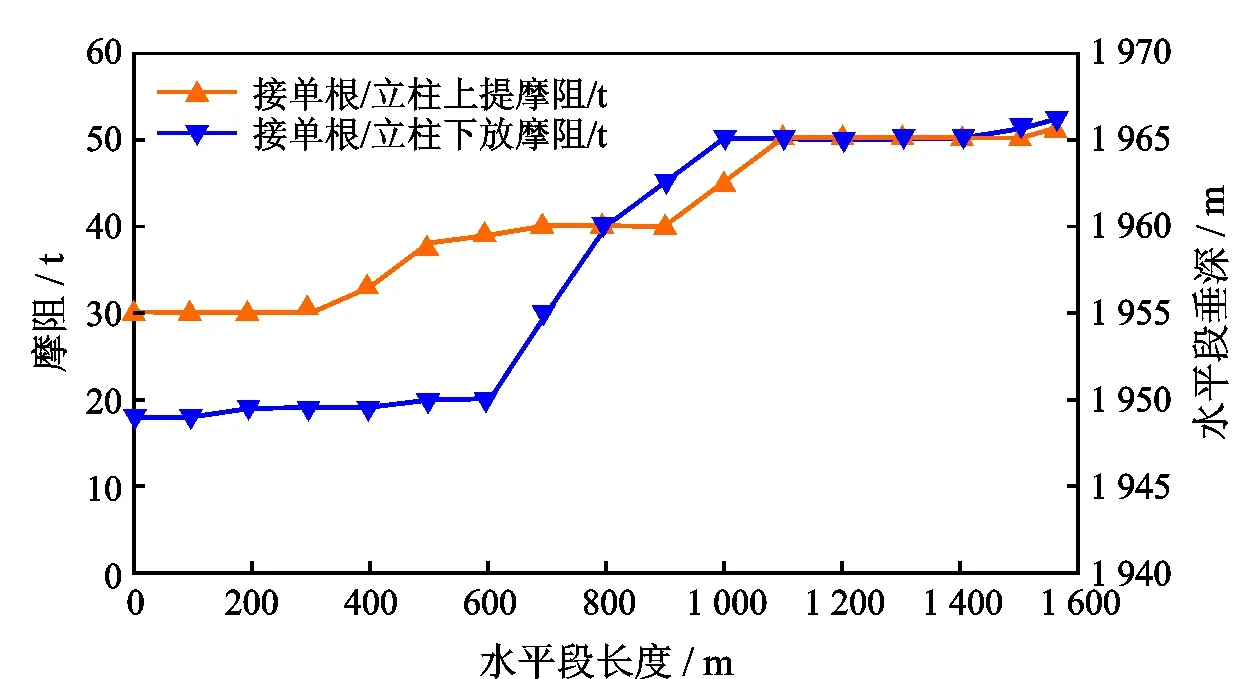

图1为X平台X-3井实测摩阻随水平段长度的变化,在水平段1 100 m时上提下放摩阻均已达到50 t,水平段大于1 000 m后,摩阻变化趋于平缓。

图1 水平段长度对摩阻的影响Fig.1 Effect of horizontal section length on drag

大平台布井数量多,大偏移距不可避免,且大偏移距对于摩阻有重要影响。图2为水平段为1 000 m时不同偏移距对摩阻的影响理论计算结果。

图2 偏移距对摩阻的影响Fig.2 Effect of offset on drag

从图2看出,随偏移距增大,起钻摩阻增加较多,相应的下钻摩阻也随偏移距增大而增加,但增加幅度较小。同时理论计算和现场实测也表明,大偏移距水平井摩阻来源可以分为两部分:受偏移距影响较大的“消偏”井段摩阻和与水平段长度相关的水平段摩阻。

从摩阻分析看,起钻对造斜段井壁稳定有明显的影响,尤其是在“消偏”井段。在水平段页岩油储层钻进中,还需要提高钻井液抑制性防止井壁垮塌。大偏移距水平井对钻井液性能要求高,要求钻井液具有良好的抑制性和润滑性。

总体上,大偏移距页岩油水平井井身结构特殊且施工难度大,在“消偏”钻井过程中需要增斜扭方位,控制轨迹难度大,且钻井周期长,在轨迹优化、钻具组合优化的基础上,要求钻井液具有良好的适应性。

2 减摩降阻关键技术

2.1 井眼轨道优化设计与轨迹控制

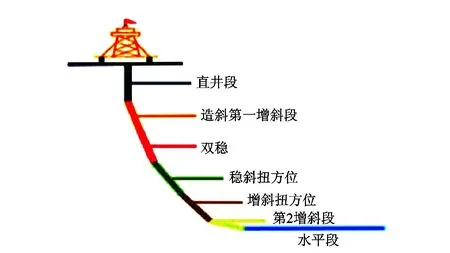

大偏移距水平井井眼轨道设计时,弯曲井段狗腿度对摩阻影响较大。应用Landmark和国产钻井设计软件进行起下钻摩阻分析表明,沿用“直—增—双稳—增(扭)—平”五段制或“直—增—双稳—稳(扭)—增(扭)—平”6段制剖面设计,对于大偏移距水平井,摩阻较大。从控制弯曲井段狗腿度,对井身剖面作进一步优化,确定了大偏移距“直—增—双稳—稳(扭)—增(扭)—增—平”7段制剖面(图3)设计模式。进一步计算分析表明,采用“七段制”井身剖面,大偏移距水平井摩擦系数可降至0.2左右,降摩减阻效果明显。

图3 “七段制”井身剖面Fig.3 Profile of "7 sections" wellbore

通过软件分析计算,控制造斜井段全角变化率小于6.5°/30 m,扭方位和增斜段全角变化率小于5°/30 m,稳斜段和水平段全角变化率小于3°/30 m,摩阻较小,并在工程实践中得到证实,能满足目前工艺下的轨迹控制技术要求。进一步研究表明,对于偏移距偏大的井,也可采用在稳斜扭方位段之后增加稳斜段的 “八段制”剖面,增加“消偏”段的富余量,防止因为“消偏”形成轨迹拐点导致摩阻增加,提高方位调整的灵活性。

理论计算结合监测结果分析表明,在滑动、复合钻井模式交替钻进时,会形成微台阶,增大摩阻[9]。旋转导向钻进时轨迹平滑,摩阻扭矩更小[10-11],在增斜扭方位井段使用旋转导向钻进较为有利。

2.2 陇东X平台页岩油水平井钻井液技术

钻井液体系对于井壁稳定、降摩阻和提高钻井时效具有重要影响,要求钻井液具有良好的抑制性和润滑性,是大偏移距水平井钻井成败的关键。

出于成本控制和技术可行原因,陇东页岩油水平井钻井中通常选用高性能聚合物水基钻井液[12]。综合前期的工程应用研究,在成熟体系的基础上,采用正交试验分析方法进一步优化了X平台大偏移距水平井各井段的无机/有机盐高性能聚合物钻井液体系配方。在直井段和斜井段采用0.2%K-PAM+0.15%PAM+0.1%~0.2%XCD+0.5%PAC-LV+3%KCl+1%润滑剂,其特点是低黏度、高切力,重点解决钻井液携砂能力,同时兼顾防塌和降摩阻;在井斜40°到水平段着陆前,转化为0.2%K-PAM+0.2%XCD+0.5%PAC-LV+0.3%BLA-HV+1%ZDS+3%KCl+3%~4%HCOOK+1.5%润滑剂,根据井下情况,可加入一定量预水化白土浆,进一步提高钻井液携砂性能;在水平段采用0.05%K-PAM+0.15%XCD+0.5%PAC-LV+0.3%BLA-HV+1%ZDS+3%~4%KCl+3%~5%HCOOK+2.5%润滑剂+WT2加重剂,重点是降摩阻,强化携砂。

在实际的现场施工中,除增加钻井液性能监测外,还应用了长庆钻井总公司研发的基于油田大数据的钻井液信息技术智能分析系统进行辅助决策。应用该系统的“井下事故复杂GIS分析”模块功能,通过实时数据分析对“岩屑床”、“井壁垮塌”、“粘附卡钻”、“井漏”、“沉砂”、“井涌”、“井漏”等事故复杂情况预警;通过对邻井及同区块类似的事故复杂情况的GIS多维分析和对比分析,快速给出钻井液处理具体措施和其他工程应对措施。钻井液信息技术智能分析系统的应用,对于及时识别和消除井下事故复杂隐患,保障安全施工起到了重要的作用。

2.3 优选钻具组合

前期研究和工程实践表明,采用普通加重钻杆与倒划眼扶正器、岩屑床清理器等特殊工具组合能够有效清洁井眼,减摩降阻。在造斜段,选用柔性斜坡钻杆减小与井壁摩擦;在小井斜段,采用倒装钻具方式安装加重钻杆以预防阻卡;在水平段采用无磁承压钻杆或加重钻杆,减少稳定器和钻铤的使用,减小钻具重量和与井壁接触面积来降低摩阻,同时加装振荡器解决托压和降低摩阻[11]。

通过井底钻具组合力学特性分析计算,确定了X平台大偏移距水平井的优化井底钻具组合如下:斜井段Φ215.9 mmPDC(0.35 m)+Φ177.8 mmPDM(1.50,7.01 m)+回压阀(0.47 m)+MWD(0.88 m)+无磁抗压钻杆(9.27 m)+Φ127 mmDP(3柱)+水力振荡器(2.2 m)+Φ127 mmDP,水平井段Φ215.9 mmPDC(0.35 m)+Φ177.8 mmPDM(1.250,7.01 m)+回压阀(0.47 m)+球扶(1.0 m)+MWD(0.88 m)+无磁抗压钻杆(9.27 m)+Φ127 mmHWDP(3柱)+Φ127 mmDP。

实际施工中,在斜井段钻进中采取钻柱扭摆滑动钻进。通过实时监测摩阻、扭矩,反演摩擦系数,通过摩阻、扭矩计算判断钻柱是否进入临界屈曲状态,必要时实时调整钻具组合和钻井液性能

2.4 漂浮下套管优化技术

漂浮下套管可降低摩阻,选用合理的漂浮接箍安装位置可有效降低下套管摩阻[13-14]。在X平台大偏移距水平井下套管施工中,通过不同长度漂浮段套管的上提、下放摩阻的反演计算,获得下套管过程中的大钩载荷 (图4),由此确定合理的漂浮段套管长度。

图4 不同漂浮套管长度下的大钩载荷Fig.4 Hook load under different floating pipe length while casing running

3 现场施工

在X平台大偏移距页岩油水平井施工中,X-1井偏移距最大、纠偏难度系数大。而同平台的X-4井,偏移距为344.2 m、偏移比0.64、偏垂比0.2、纠偏难度系数2.14,施工难度较小。

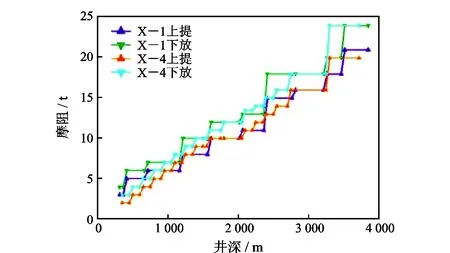

在X-1井施工中,从轨道设计、钻井液性能改善等方面系统应用了上述减摩降阻关键技术。对比分析施工难度最大的X-1和采用常规施工且施工难度一般的X-4井二开后上提下放摩阻监测数据(图5),X-1井减摩降阻效果明显,钻完井过程施工顺利,未发生卡钻、钻进托压、套管下放遇阻等现象。

图5 减摩降阻效果对比Fig.5 Drag reduction effect when drill string runing in and pulling out

同时,在该平台钻井施工中,应用钻井液信息技术智能分析系统实时监控施工状况,按照预警提示与建议措施,多次及时调整钻井液性能,避免了潜在的井下事故复杂,保证了钻井时效。

4 结论与建议

(1)大偏移距页岩油水平井施工中,在满足当前轨迹控制技术前提下重点优化增斜扭方位井段,采用“七段制”井身剖面降摩阻效果较好。

(2)优化确定了陇东页岩油大偏移距水平井造斜段、大井斜段和水平井段的无机/有机盐高性能聚合物钻井液体系配方,适应性良好。

(3)钻井液信息技术智能分析系统能在事故复杂预警和快速调整钻井液性能方面发挥积极作用。