环烷酸铋与金属减活剂在润滑脂中的协同作用研究

叶春林, 常淑梅, 方洪岭, 李 毅, 杨慧敏*, 胡丽天, 张松伟,4

(1.内蒙古科技大学 化学与化工学院, 内蒙古 包头 014010;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;3.中国科学院大学 材料与光电研究中心, 北京 100049;4.青岛市资源化学与新材料研究中心, 山东 青岛 266071)

随着环境保护意识的增强,环保法规也是越来越苛刻,绿色无污染的润滑油脂添加剂受到了广泛关注[1-4].环烷酸铅是一种性能优异的极压抗磨添加剂,在润滑油脂中与含硫添加剂之间具有协同作用,在润滑表面能够生成硫化铅等摩擦化学产物,表现出较小的摩擦系数和磨损量,具有较高的承载能力[5].使用含铅化合物,会使环境中的铅累积,对环境造成持续性的污染,危害人类身体健康[6].因此,世界各国为了保护生态环境的可持续发展,都在限制含铅化合物的使用,寻找环境友好的添加剂[7-10].

铋元素在元素周期表中与铅相邻,二者具有很多相似的性质,但是铋元素不具有生物毒性,不会污染环境[5].研究人员发现环烷酸铋在与硫化异丁烯添加剂复配使用时,具有协同作用,能够表现出非常优异的极压抗磨性能[11-13].但是硫化烯烃类具有比较大的气味,而且腐蚀性较强,在高品质润滑油脂体系中,逐渐被禁止使用[14].因此,需要寻找性能优异且环境友好的润滑油脂添加剂,与环烷酸铋复配使用,深入研究其协同规律与作用机理,提升高品质润滑油脂的极压抗磨等综合性能.

金属减活剂是一类广泛使用的润滑油脂添加剂,能够赋予润滑油脂抗氧化、抑制腐蚀和极压抗磨等特殊功能[15-16].常用的金属减活剂有苯并三氮唑类和噻二唑类,具有较低的生物毒性,与环烷酸铋复配使用可以提高润滑油脂的极压抗磨性能[17-18].

本研究中优选三种商用金属减活剂,分别与环烷酸铋复配使用,加入到复合锂基脂中,考察对润滑脂理化性能、极压性能和减摩抗磨性能的影响规律,并深入分析其中的协同作用机理.通过开展本研究工作,能够促进环烷酸铋等高性能极压抗磨添加剂在润滑油脂领域的应用,也能够对新型极压抗磨添加剂的结构设计与极压抗磨机理研究提供新的思路.

1 试验部分

1.1 试验试剂与材料

单水氢氧化锂购自四川阿坝州中晟锂业有限公司,十二羟基硬脂酸购自东营顺利化工有限责任公司,癸二酸购自国药集团化学试剂有限公司,聚α-烯烃(PAO10)购自美孚公司.添加剂均为市售产品,包括环烷酸铋(BiNAP),苯三唑衍生物(T551),两种噻二唑衍生物[2,5-双(辛基二硫代)-1,3,4-噻二唑,DMTD-8;2,5-双(叔十二烷基二硫代)-1,3,4-噻二唑,DMTD-12].

1.2 润滑脂制备

复合锂基脂基础脂的制备步骤如下所述[2, 19]:首先称量397.7 g十二羟基硬脂酸和89.2 g癸二酸,放入烧杯中,加入2 333.3 g PAO10 (总质量的2/3),然后在油浴锅中加热到105 ℃,然后将氢氧化锂水溶液(含单水氢氧化锂93.5 g)逐滴加入到反应体系中,滴加完毕之后,将反应体系在110 ℃下继续皂化反应1.5 h,然后在170 ℃下除水反应0.5 h,将体系升温至220 ℃炼制10 min,然后加入1 166.7 g剩余基础油PAO10 (总质量的1/3),在油浴锅中缓慢降温至室温,经三辊研磨机研磨3次,即可得到稠化剂含量为15%的复合锂基脂基础脂(记作KK-311基础脂).

将BiNAP与T551、DMTD-8和DMTD-12以不同的浓度(质量分数)比例复配成添加剂包,添加剂包的配方列于表1中,将添加剂包添加至KK-311基础脂,搅拌均匀后,经三辊研磨机研磨3次,获得含有不同添加剂的复合锂基脂.

表1 润滑脂中的添加剂配方(质量分数)Table 1 The additive formulations in lubricating grease(mass fraction)

1.3 理化性能

根据《GB/T 3498-2008 润滑脂宽温度范围滴点测定法》对复合锂基脂的滴点进行测试;根据《GB/T 269-1991 润滑脂和石油脂锥入度测定法》考察润滑脂的1/4微锥入度;根据《GB/T 392-1977润滑脂压力分油测定法》评价润滑脂的压力分油量;根据《GB 7326-1987 润滑脂铜片腐蚀试验法》研究复配添加剂加入到润滑脂之后对铜片的腐蚀情况.

1.4 摩擦学性能

根据《SH/T 0202-1992 润滑脂极压性能测定法(四球机法)》考察润滑脂的承载能力,得到最大无卡咬负荷PB值和烧结负荷PD值.利用德国Optimol公司的SRV-V微动磨损试验机对添加剂的减摩抗磨性能进行研究,试验选用球/盘摩擦副,上试球为直径10 mm的GCr15钢球,尺寸为Ф24.0 mm×8.0 mm的GCr15钢块作为下试块,振动频率为25 Hz,振幅为1 mm,试验温度为100 ℃,测试时间为30 min.摩擦系数通过试验机控制电脑进行记录.每个试验重复3次,取平均值作为最终试验结果.

通过MicroXAM公司的非接触式三维表面轮廓仪检测下试块的磨损情况,计算磨损量.通过扫描电子显微镜(SEM)观察下试块磨损表面的微观形貌照片,利用X射线电子能谱(EDS)研究磨斑内部典型元素的成分及分布情况.通过X射线光电子能谱(XPS)对磨斑内部元素的化学状态进行检测分析,选择C 1s (284.8 eV)对谱图进行标定.

2 结果与讨论

2.1 复合锂基脂的基本理化性能

加入添加剂前后复合锂基脂基本理化性能的对比情况列于表2中,从表2中可以发现,基础脂的滴点较高,说明其耐高温性能比较优越,具备在高温工况下使用的潜力.对比可知,DMTD-12对复合锂基脂的热安定性影响最大,加入1% DMTD-12添加剂使复合锂基脂的滴点降低了20 ℃;对于环烷酸铋而言,即使是在高质量分数(5%)时,对基础脂热安定性影响也较小;当环烷酸铋与金属减活剂复配之后,润滑脂的滴点都有一定程度的降低,但仍超过了300 ℃,仍表现出优异的高温稳定性.

表2 润滑脂样品的基本理化性能Table 2 The basic physicochemical properties of different grease samples

从锥入度测试结果可以看出,基础脂的1/4锥入度为64.4/0.1 mm,属于2号脂;加入添加剂后,锥入度变化较小,说明基础脂的胶体结构稳定,添加剂对润滑脂的结构影响较小.具体而言,加入不同质量分数的环烷酸铋之后,随着环烷酸铋含量的增大,锥入度数值减小,润滑脂变硬.当基础脂中加入环烷酸铋与金属减活剂的复配添加剂之后,锥入度变化较小,说明复配添加剂对润滑脂的胶体结构影响较小.

从压力分油测试结果可以看出:T551和DMTD-8对复合锂基脂的压力分油量影响较小,加入DMTD-12之后,压力分油量略微减小.环烷酸铋对压力分油的影响较大,在四种质量分数下的压力分油量均小于基础脂,这可能是环烷酸铋强化了稠化剂网络结构,进而降低了压力分油性能.在含有复配添加剂的润滑脂样品中,三种体系的压力分油量与基础脂相当,说明复配添加剂对润滑脂压力分油量的影响较小.

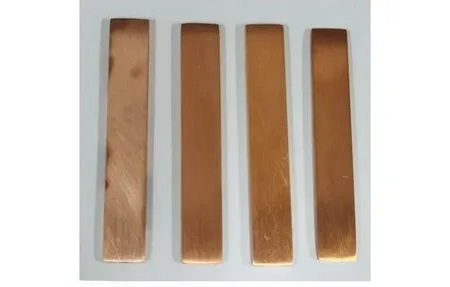

对环烷酸铋和三种复配添加剂在润滑脂中对铜片的腐蚀性能进行了测试,测试结果如图1所示,可以看出,含有环烷酸铋的润滑脂涂抹的铜片边缘有黑色的腐蚀区域,说明环烷酸铋对铜具有一定的腐蚀性.当环烷酸铋与三种金属减活剂复配之后,润滑脂对铜片的腐蚀性明显降低,铜片表面呈现出深橙色,无黑色区域,通过对比标准卡片,可以看出腐蚀等级为1b,这说明三种金属减活剂均可以有效抑制环烷酸铋对铜片的腐蚀.

Fig.1 The copper corrosion results (from left to right:3% BiNAP、3% BiNAP+1% T551、3% BiNAP+1% DMTD-8、3% BiNAP+1% DMTD-12)图1 不同润滑脂的铜片腐蚀结果(从左往右依次是3% BiNAP、3% BiNAP+1% T551、3% BiNAP+1% DMTD-8、3% BiNAP+1% DMTD-12)

总体来说,三种复配添加剂配方对复合锂基脂皂纤维结构的热安定性和胶体安定性影响较小,润滑脂的基本理化性能未发生明显改变,此外,添加了复配添加剂的复合锂基脂均表现出优异的铜片腐蚀抑制性能.

2.2 润滑脂的极压性能研究

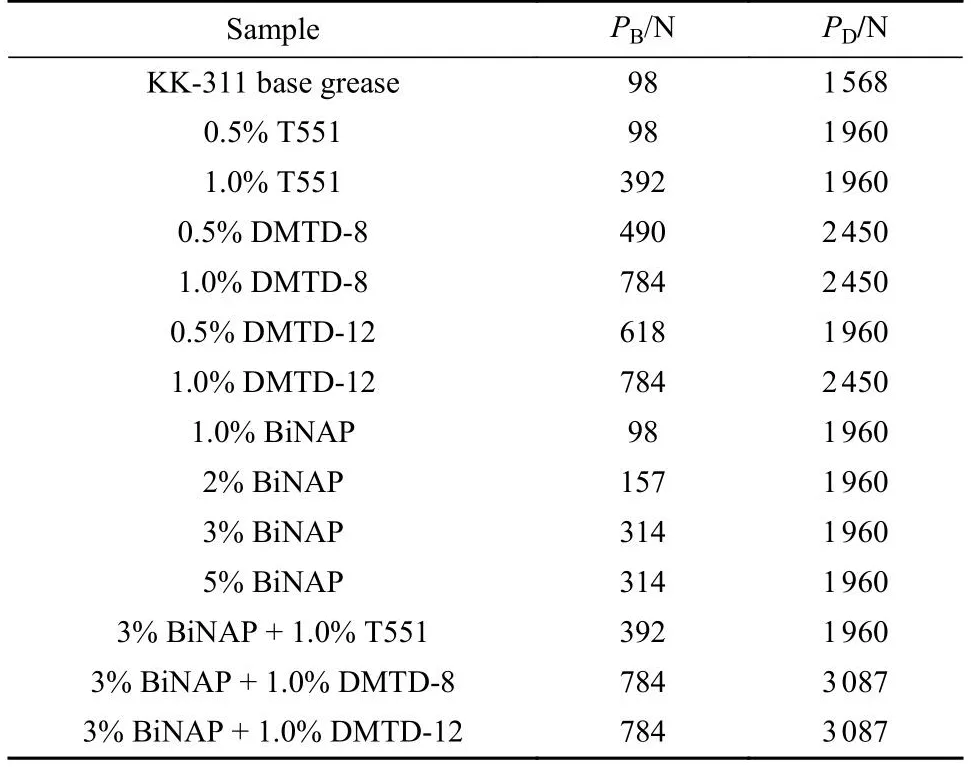

通过标准测试方法对含有不同添加剂的复合锂基脂开展极压性能研究,结果列于表3中.从结果可以看出,基础脂的极压性能较差,加入T551,当T551质量分数为0.5%时,复合锂基脂的PB值没有变化,PD值略微提高;当T551质量分数为1%时,PB值升高至392 N,PD值没有变化,表明T551在基础脂中能够改善基础脂的极压性能,但是效果并不显著.加入DMTD-8,当DMTD-8质量分数为0.5%时,复合锂基脂的PB值就达到了490 N,PD值达到了2 450 N,改善效果明显优于T551,当DMTD-8质量分数增加至1%,PB值继续提升到784 N,PD值没有继续提升,这就说明DMTD-8能够显著提升复合锂基脂的承载能力.加入DMTD-12,当DMTD-12质量分数为0.5%时,复合锂基脂的PB值高于添加相同质量分数的DMTD-8,但是PD值却低于添加DMTD-8,当DMTD-12质量分数为1%时,添加两种添加剂的极压效果相同,这说明DMTD-8和DMTD-12这两种噻二唑衍生物类添加剂都具有优异的极压性能.当加入环烷酸铋质量分数为1%时,复合锂基脂的PB值与基础脂相同,但是PD值提高至1 960 N,增加环烷酸铋的质量分数之后,PD值没有变化,但是PB值逐渐增大,环烷酸铋质量分数增大至3%之后,PB值达到了最大值314 N,质量分数继续增加,PB值不再变化,可知环烷酸铋单独使用时的最佳质量分数是3%.

表3 润滑脂样品的极压性能测试结果Table 3 The extreme pressure test results of different grease samples

选用3%环烷酸铋分别与1%的三种金属减活剂进行复配,考察复配添加剂的极压性能.从表3中可以看出,添加3% BiNAP + 1.0% T551,复合锂基脂的极压性能与添加1.0% T551的效果相同,这说明环烷酸铋与T551之间没有极压协同作用;而3% BiNAP分别与1% DMTD-8和1% DMTD-12进行复配后作为添加剂时,复合锂基脂的PB值都达到了784 N,PD值为3 087 N,虽然PB值没有提升,但是PD值有了明显的提升,明显高于BiNAP单独使用的效果.这说明环烷酸铋与两种噻二唑衍生物类的金属减活剂在极压性能方面具有优异的协同作用.

2.3 润滑脂的减摩抗磨性能研究

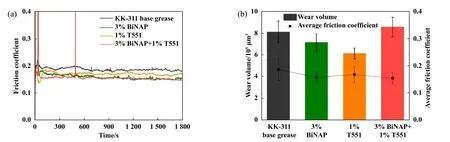

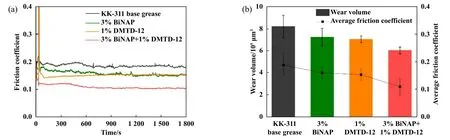

对添加剂的高温减摩抗磨性能进行探究,基础脂和复合锂基脂的摩擦系数曲线和磨损量结果如图2所示.在图2中可以看出,基础脂的摩擦系数最高.添加了3%环烷酸铋之后,润滑脂摩擦系数曲线明显降低,磨损量也有所降低,这说明环烷酸铋在润滑脂中有一定的减摩抗磨效果;当加入了1% T551之后,虽然摩擦系数曲线相比于基础脂有一定程度的降低,但是曲线仍高于添加了环烷酸铋的,磨损量要小于基础脂和添加了环烷酸铋的润滑脂;当T551和环烷酸铋复配之后,摩擦系数曲线与单独添加环烷酸铋的效果相同,磨损量也有一定程度的增大,平均摩擦系数没有明显的降低,这说明两种复配添加剂在复合锂基脂中使用时并没有表现出协同润滑的效果.

Fig.2 The tribological properties of BiNAP, T551 and their compound additives: (a) friction coefficient curves;(b) wear volumes and average friction coefficient图2 环烷酸铋和T551复配后的摩擦学性能:(a)摩擦系数曲线;(b) 磨损量和平均摩擦系数

基础脂中加入1% DMTD-8之后,试验前期摩擦系数较低,随着试验的进行,摩擦系数呈逐渐上升趋势,且未达到稳定值,但是摩擦系数始终小于只含有环烷酸铋的润滑脂,同时磨损量相对较小,表现出较好的减摩抗磨性能;当DMTD-8与环烷酸铋复配使用后,复合锂基脂的摩擦系数更小,且在整个试验过程中都更平稳,磨损量值更小,如图3所示.这说明DMTD-8与环烷酸铋在复合锂基脂中具有协同作用,表现出良好的减摩抗磨性能.

Fig.3 The tribological properties of BiNAP, DMTD-8 and their compound additives: (a) friction coefficient curve; (b) wear volume and average friction coefficient图3 环烷酸铋和DMTD-8复配后的摩擦学性能:(a) 摩擦系数曲线;(b) 磨损量和平均摩擦系数

基础脂中加入1%的DMTD-12之后,在摩擦试验开始阶段,出现了瞬态高摩擦现象,之后的试验过程中,摩擦系数较为平稳,并且摩擦系数曲线逐渐与添加环烷酸铋的曲线重合,添加DMTD-12和环烷酸铋的复合锂基脂的平均摩擦系数和磨损量也是相当的.当二者复配使用时,复合锂基脂的摩擦系数明显比单独使用的时候要低,摩擦系数曲线是比较平稳的,平均摩擦系数和磨损量也是最小的,如图4所示.说明二者复配使用时具有较好的减摩抗磨性能,表现出优异的协同效应.

Fig.4 The tribological properties of BiNAP, DMTD-12 and their compound additives: (a) friction coefficient curves;(b) wear volumes and average friction coefficient图4 环烷酸铋和DMTD-12复配后的摩擦学性能:(a) 摩擦系数曲线;(b) 磨损量和平均摩擦系数

综上所述,环烷酸铋与苯并三氮唑类的金属减活剂不具有润滑协同作用,与噻二唑类的金属减活剂具有优异的协同作用.

2.4 磨损表面表征

图5所示为基础脂和含有三种复配添加剂配方的润滑脂在摩擦试验之后的磨斑形貌照片和元素面分布图,从图5(a)中可以看出,基础脂润滑下的磨损表面非常粗糙,有比较多的划痕,说明基础脂润滑效果较差,发生了严重的磨损.在图5(b)中,基础脂中加入了环烷酸铋和T551的复配添加剂之后,磨斑表面的磨损情况并没有改善,表面非常粗糙并且能够看到有一些轻微的塑性变形,这说明环烷酸铋和T551的复配添加剂对磨损情况改善效果不明显.当环烷酸铋与两种噻二唑类衍生物进行复配之后作为添加剂,可以看到磨损表面明显变得光滑,表面仅有一些较浅的磨痕,说明两种噻二唑类衍生物与环烷酸铋进行复配之后,抗磨性能有明显的提升.从磨斑的特征元素面分布图中可以看出,在环烷酸铋与噻二唑类衍生物复配添加剂作用下,磨损区域S和Bi元素有明显的聚集现象,说明在摩擦过程中,生成了含有S和Bi的摩擦化学产物,并且在摩擦过程中起到了关键作用.

Fig.5 SEM micrographs and element mapping of worn surfaces lubricated by different grease samples: (a) KK-311;(b) 3% BiNAP +1% T551; (c) 3% BiNAP +1% DMTD-8; (d) 3% BiNAP+1% DMTD-12图5 不同润滑脂的磨损表面SEM照片和元素面分布情况:(a) KK-311;(b) 3% BiNAP +1% T551;(c) 3% BiNAP +1% DMTD-8;(d) 3% BiNAP+1% DMTD-12

为了进一步探究环烷酸铋和两种噻二唑衍生物发生协同效应的作用机理,采用X射线光电子能谱(XPS)对两种磨损表面的特征元素状态进行了表征,结果如图6所示,其中对S和Bi元素的谱图进行了分峰拟合处理.可以看出,两种复配添加剂的磨损表面元素峰基本相同,说明环烷酸铋与两种噻二唑衍生物的协同作用规律类似,生成了相似的摩擦化学产物.根据Fe 2p的峰和O 1s在529.8 eV附近的峰可以看出磨损表面含有Fe2O3等金属氧化物.通过Li 1s在55.6 eV和O 1s在531.3 eV的峰可以推出磨损表面含有Li2O,应该是润滑脂稠化剂在摩擦过程中产生的摩擦化学产物[20].在Bi 4f的谱图中,可以看到Bi 4f5/2在164.7 eV的峰和Bi 4f7/2在159.5 eV的峰,在两个峰之间还含有1个较小的S 2p峰.结合Bi 4f的峰和S 2s在225.5 eV的分峰拟合结果,表明表面含有Bi2S3,这就说明环烷酸铋与噻二唑衍生物在摩擦过程中发生了摩擦化学反应,生成了Bi2S3[20-21].通过Fe 2p的峰和S 2s在226.7 eV的峰,还可以推断出FeS2的存在[20].综上所述,含有复配添加剂润滑脂的磨损表面生成了一些摩擦化学产物,如Fe2O3、Li2O、FeS2和Bi2S3等,这些摩擦化学产物在摩擦过程中起到了减摩抗磨的效果,进而在添加剂之间表现出协同效果.

Fig.6 XPS spectra of Fe 2p, Li 1s, O 1s, Bi 4f and S 2s on the worn surfaces lubricated by different grease samples图6 不同油样磨斑中元素Fe 2p、Li 1s、O 1s、Bi 4f 和 S 2s的XPS谱图

3 结论

a.环烷酸铋与三种金属减活剂复配之后作为添加剂,对复合锂基脂的基本理化性能影响较小,复配添加剂具有良好的铜片腐蚀抑制性能.

b.复配添加剂在复合锂基脂中的极压性能测试结果表明,环烷酸铋与噻二唑类衍生物具有较好的协同作用,能够显著提升承载能力.

c.噻二唑衍生物与环烷酸铋复配之后作为添加剂,能够明显降低基础脂的摩擦系数和磨损量,表现出优异的减摩抗磨性能,这种协同作用归结于摩擦过程中生成的Fe2O3、Li2O、FeS2和Bi2S3等摩擦化学产物.

d.环烷酸铋与噻二唑类金属减活剂复配使用表现出良好的铜片腐蚀抑制性能,在承载能力和减摩抗磨性能上具有优异的协同作用,能够显著提升润滑脂的综合性能,在润滑油脂领域具有良好的应用潜力.