采用新型捕收剂提高铜镍回收率试验研究

霸慧文 熊馨 陈攀

摘要:某铜镍矿石含铜0.28 %、镍1.11 %,采用铜镍混合浮选流程,捕收剂为复合黄药+C125,铜、镍回收率分别为93.20 %、81.50 %。为进一步提高铜、镍的回收率,研发了新型铜镍捕收剂P601,并采用一次粗选快速选出部分易浮的铜镍矿得到铜镍混合精矿1,两段扫选合并中矿再选得到铜镍混合精矿2的选矿流程,获得的闭路试验指标为铜镍混合精矿含铜2.05 %、铜回收率96.32 %,含镍7.33 %、镍回收率85.50 %。铜回收率提高3.12百分点,镍回收率提高4百分点。新型铜镍捕收剂P601具有用量小、环保高效等特点,实现了铜镍资源的充分回收利用。

关键词:硫化镍矿;铜镍矿;磁黄铁矿;混合浮选;捕收剂

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2023)03-0038-05doi:10.11792/hj20230309

引 言

镍是一种重要的金属元素,具有良好的机械强度、延展性和磁性,以及较高的化学稳定性,耐高温,抗腐蚀,能够高度磨光,广泛应用于航空、特殊合金、电池、催化剂、磁性材料等领域。镍资源主要分为硫化镍矿和红土镍矿,中国以硫化镍矿为主[1-2]。硫化镍矿一般先通过选矿得到镍精矿或铜镍混合精矿,再经火法或湿法冶炼得到镍金属,进而加工成合金或其他材料。硫化铜镍矿中含镍矿物主要为镍黄铁矿、紫硫镍矿,含铜矿物主要为黄铜矿、方黄铜矿,其他硫化矿物还包括黄铁矿、磁黄铁矿。脉石矿物主要为含镁的硅酸盐矿物,如辉石、橄榄石、滑石、蛇纹石等。铜镍矿矿物组成复杂多样,且其中的硫化矿物易氧化、脉石矿物易泥化,选矿难度较大[3-4]。某铜镍矿石采用铜镍混合浮选,捕收剂为复合黄药(丁基黄药+丁铵黑药)+C125,由于镍的主要载体矿物是磁黄铁矿,可浮性相对较差,现场铜、镍回收率分别为93.20 %、81.50 %。为了进一步提高铜、镍的回收率,针对该铜镍矿石赋存特点,经过多种药剂比选复配研制出适合该矿石铜镍混合浮选的环保清洁捕收剂P601,不仅提高了铜、镍回收率,还降低了药剂用量,进一步提高了企业的经济效益。

1 矿石性质

1.1 化学成分

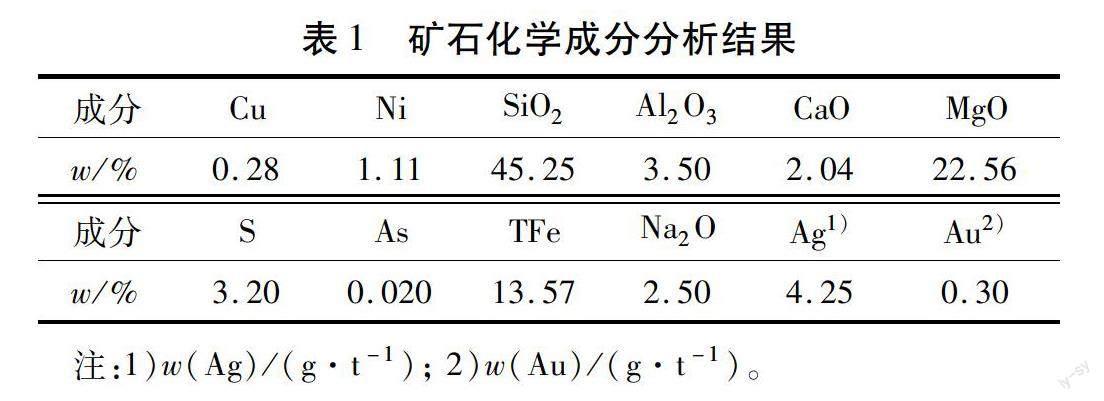

某铜镍矿石中镍品位为1.11 %,铜品位为0.28 %,为低品位硫化铜镍矿石,其主要化学成分分析结果见表1。铜、镍物相分析结果分别见表2、表3。由表2、表3可知,铜、镍均主要以硫化物形式存在。

1.2 矿物组成

矿石中金属矿物主要有磁黄铁矿、镍黄铁矿、黄铜矿、黄铁矿及少量紫硫镍矿,硫化矿物占金属矿物总量的20 %左右,而磁黄铁矿又占硫化矿物的50 %~60 %。脉石矿物主要为纤闪石、滑石、绿泥石等。镍的主要载体矿物是磁黄铁矿。部分镍除呈类质同象取代了磁黄铁矿晶格中的铁形成含镍磁黄铁矿外,尚有镍黄铁矿呈极细的火焰状小颗粒在磁黄铁矿颗粒间连续分布,呈网状结构。故通常磁黄铁矿含镍1 %左右。黄铜矿多以不规则状在磁黄铁矿中细粒嵌布。镍黄铁矿基本不含铜。

2 选矿试验结果与讨论

2.1 优先脱除含镁细泥浮选试验

硫化镍矿浮选工艺主要包括混合浮选与优先浮选,其中混合浮选应用最广泛,按常见的工艺类型又包括阶段磨浮、脱泥—浮选、中矿集中处理等。硫化镍矿混合浮选工艺首先将硫化矿与硅酸盐脉石矿物进行浮选分离,铜、镍硫化矿物共同进入泡沫产品,得到混合精矿,再经分离浮选得到铜精矿、镍精矿,或在冶炼过程中分离铜镍[5-6]。

该矿石中主要目的矿物为镍黄铁矿、含镍磁黄铁矿及黄铜矿。为了提高镍回收率,须将含镍磁黄铁矿选入铜镍混合精矿中。原矿中主要脉石矿物为纤闪石、滑石、绿泥石等易泥化矿物,而含镍矿物镍黄铁矿和含镍磁黄铁矿又是脆性易泥、易氧化富含铁的硫化矿物,导致矿石含泥量较高。由于矿泥具有质点小、比表面积大等特性,影响镍品位及回收率[7-8]。因此,采取預先脱泥的措施减少矿泥对浮选指标的影响。试验流程见图1,试验结果见表4。

从表4试验结果可以看出:原矿预先脱泥,泥产率为6.13 %,泥中含镍0.36 %,泥中镍回收率为2.15 %,镍总回收率为82.18 %。说明原矿中镍在微细粒级中有一定含量,采用预先脱泥镍损失率较高。

2.2 不脱泥铜镍混合浮选探索试验

尾矿中的镍矿物主要由未及时上浮的含镍磁黄铁矿、过粉碎的镍黄铁矿及选矿不易回收部分组成,镍金属主要损失于细粒级矿物中,采用预先脱泥镍损失率较高。因此,选择不脱泥进行铜镍混合浮选探索试验。试验流程见图2,试验结果见表5。

从表5试验结果可以看出:采用不脱泥铜镍混合浮选流程,铜镍混合精矿镍品位9.74 %,镍总回收率83.90 %,微细粒级中镍部分得到回收,因此原矿选矿原则流程以不脱泥铜镍混合浮选流程较为适宜。

2.3 铜镍混合浮选调整剂和捕收剂用量正交试验

由于原矿中天然可浮性好、易泥化的脉石矿物在混合浮选过程中会进入混合精矿,不仅降低了混合精矿品位,而且给铜镍分离带来一定困难。此外,由于不同的含镍矿物表面化学不均匀性,其对捕收剂具有不同的活性,且不同捕收剂吸附能力也不同[9-10]。因此,进行调整剂和捕收剂用量正交试验,调整剂选择碳酸钠、CMC(水平均为300 g/t、400 g/t、500 g/t)、硫酸铜(水平30 g/t、40 g/t、50 g/t),捕收剂选择P601(新型药剂,水平85 g/t、95 g/t、105 g/t)和复合黄药(50 g/t)。正交试验流程见图3,试验结果见表6。

從表6试验结果可以看出:正交试验中各因素对镍品位的影响差别不大,对镍回收率影响从大到小顺序为CMC>碳酸钠>P601+复合黄药>硫酸铜,综合评价各药剂适宜用量为CMC 500 g/t、碳酸钠400 g/t、 P601+复合黄药(95+50)g/t、硫酸铜30 g/t。

2.4 铜镍混合浮选闭路试验

闭路试验采用一次粗选快速选出部分易浮的铜镍矿得到铜镍混合精矿1,而后采用两段扫选合并中矿再选得到铜镍混合精矿2,中矿按照不同含量返回适宜的选别作业。铜镍混合浮选闭路试验流程见图4,试验结果见表7。

从表7试验结果可以看出:采用该流程选别,得到的2个铜镍混合精矿加权平均镍品位为7.33 %、镍回收率为85.50 %,铜品位为2.05 %、铜回收率为96.32 %。

2.5 药剂成本核算

采用新型药剂进行铜镍混合浮选,选矿指标较好,按照选矿厂实际采用的药剂制度和试验采用的药剂制度进行药剂成本核算,结果见表8。从表8可以看出:选矿厂生产1 t原矿药剂成本为19.72元,采用试验用药剂制度,生产1 t原矿药剂成本为13.847元,每吨可节约药剂成本5.873元。

3 结 论

1)某铜镍矿石中镍品位为1.11 %,铜品位为0.28 %,为低品位硫化铜镍矿石。原矿中脉石矿物主要为纤闪石、滑石、绿泥石等易泥化矿物,且含镍矿物镍黄铁矿和含镍磁黄铁矿又是脆性易泥、易氧化富含铁的硫化矿物,导致矿石含泥量较高。采用预先脱泥浮选工艺,尽管浮选药剂有所减少,但铜、镍的损失增加,流程复杂,故不宜采用预先脱泥工艺。

2)采用不脱泥铜镍混合浮选流程,即试验浮选流程与选矿厂现场流程相同,在试验获得的工艺条件下,闭路流程获得的铜镍混合精矿产率12.95 %,含铜2.05 %、铜回收率96.32 %,铜回收率比选矿厂现场提高3.12百分点;铜镍混合精矿含镍7.33 %、镍回收率85.50 %,镍回收率比选矿厂现场提高4百分点。

3)采用试验用药剂制度,生产1 t原矿药剂成本13.847元,每吨可节约药剂成本5.873元。新型铜镍捕收剂P601具有用量小、环保效果好等特点,可实现铜镍资源的高效综合回收利用。

[参 考 文 献]

[1] 刘葵,龙华,梁少俊.镍的应用[J].化学教育,2016,37(18):10-14.

[2] 孙明俊,刘志国,于传兵,等.含磁黄铁矿的硫化镍矿开发利用新工艺研究[J].有色金属(选矿部分),2022(1):103-108,114.

[3] 惠博,赵开乐,邓伟.川西南某铜多金属尾矿中镍的赋存状态研究[J].有色金属(选矿部分),2016(1):1-4.

[4] 龙涛,黄晓毅,罗小新.硫化镍矿选矿技术研究现状与进展[J].世界有色金属,2019(14):39-40.

[5] 任洪胜,郑沈吉,刘新艳,等.某低品位硫化镍矿石细菌氧化堆浸工艺研究[J].黄金,2022,43(6):59-63.

[6] 罗仙平,周贺鹏,程琍琍.难选铜镍硫化矿清洁选矿工艺及应用[M].北京:冶金工业出版社,2018:3.

[7] 李俊旺,呼振峰,张云海.某难选铜镍硫化矿选矿试验研究[J].中国矿业,2022,31(8):131-136.

[8] 刘绪光.提高某铜镍矿铜镍分选技术指标的试验研究[J].矿冶工程,2019,39(2):68-70.

[9] 王怀,郝福来,陆兆锋,等.内蒙古某斑岩型铜钼矿石混合浮选试验研究[J].黄金,2020,41(5):55-59.

[10] 张鹏,张恒旺,孟航.小寺沟铜矿选矿试验及优化[J].黄金,2020,41(3):61-65.

Experimental research on a new collector to improve the recovery rate of copper and nickel

Ba Huiwen1,Xiong Xin2,Chen Pan2

(1.Qinghai Natural Resources Museum;

2.Qinghai Geology and Mineral Resources Testing and Application Center)

Abstract:A copper-nickel ore contains 0.28 % copper and 1.11 % nickel.When the copper-nickel mixed flotation process is adopted and the collector is the composite xanthate+dithiophosphate+C125,the recovery rates of copper and nickel are 93.20 % and 81.50 % respectively.To further improve the recovery rates of copper and nickel,a new copper and nickel collector P601 is developed.Part of the copper-nickel ore that is easy to float is quickly leached in the first stage of roughing to obtain copper-nickel mixed concentrate 1,and then copper-nickel mixed concentrate 2 is obtained by the process of two-stage scavenging combined with middling re-separation.The process is used and the obtained closed-circuit test indicators are as follows:the copper content of copper-nickel mixed concentrate is 2.05 %,the copper recovery rate is 96.32 %;the nickel content is 7.33 %,and the nickel recovery is 85.50 %.The copper recovery rate is increased by 3.12 percentage points and the nickel recovery rate is increased by 4 percentage points.The new copper-nickel collector P601 has the characteristics of small dosage,environmental friendliness,and effectiveness,and realizes the full recovery and utilization of copper and nickel resources.

Keywords:nickel sulfide ore;copper-nickel ore;pyrrhotite;mixed flotation;collector