尾矿深锥浓密过程智能监控技术在乌山铜钼矿的应用

李韦华 丛云龙 赵琪 朱颉斐

摘要:传统尾矿深锥浓密过程中界面检测和过程控制方面,人工检测和人为介入控制占比较多。采用基于下潜式超声波界面仪和PCS系统进行乌山铜钼矿尾矿深锥浓密过程智能监控,介绍了其安装、数据处理及控制逻辑。该技术在乌山铜钼矿的成功应用,进一步优化了尾矿深锥浓密流程的工艺指标,避免了深锥跑浑、压耙事故的发生,减少了絮凝剂干矿量消耗,月均节省絮凝剂干矿量1 831.2 kg,取得了较好的经济效益和社会效益。

矿业工程黄 金GOLD2023年第3期/第44卷

2023年第3期/第44卷黄 金GOLD矿业工程

关键词:尾矿;深锥浓密;下潜式超声波界面仪;PCS系统;区间控制

中图分类号:TD462+.5文章编号:1001-1277(2023)03-0034-04

文献标志码:Adoi:10.11792/hj20230308

引 言

中国黄金集团内蒙古矿业有限公司乌努格吐山铜钼矿(下称“乌山铜钼矿”)地处呼伦贝尔大草原,矿区面积9.8 km2,铜金属储量302万t,钼金属储量65万t。设计日采选能力约7.5万t。矿石处理采用粗碎、磨矿、浮选、精矿、尾矿工序流程。粗碎采用一段开路旋回破碎工艺,磨矿采用SAB即半自磨+球磨闭路循环工艺,浮选采用铜钼混合浮选、铜钼分离浮选工艺,精矿采用浓密、高能压滤脱水工艺(铜精矿),尾矿采用深锥浓密膏体排放工艺。尾矿经深锥浓密机脱水后,经隔膜泵输送至尾矿库堆存,回水循环利用到生产工艺流程中。

為加强对尾矿深锥溢流回水的充分利用,避免发生浓密机跑浑和压耙事故,乌山铜钼矿基于下潜式超声波界面仪实时监测的界面数据,以及PCS系统对深锥浓密过程数据的分析及区间控制,实现了对尾矿深锥浓密工艺过程的智能监控,提高了深锥浓密机溢流回水量和底流浓度,优化了絮凝剂添加量,实现了降本增效。

1 工程概况

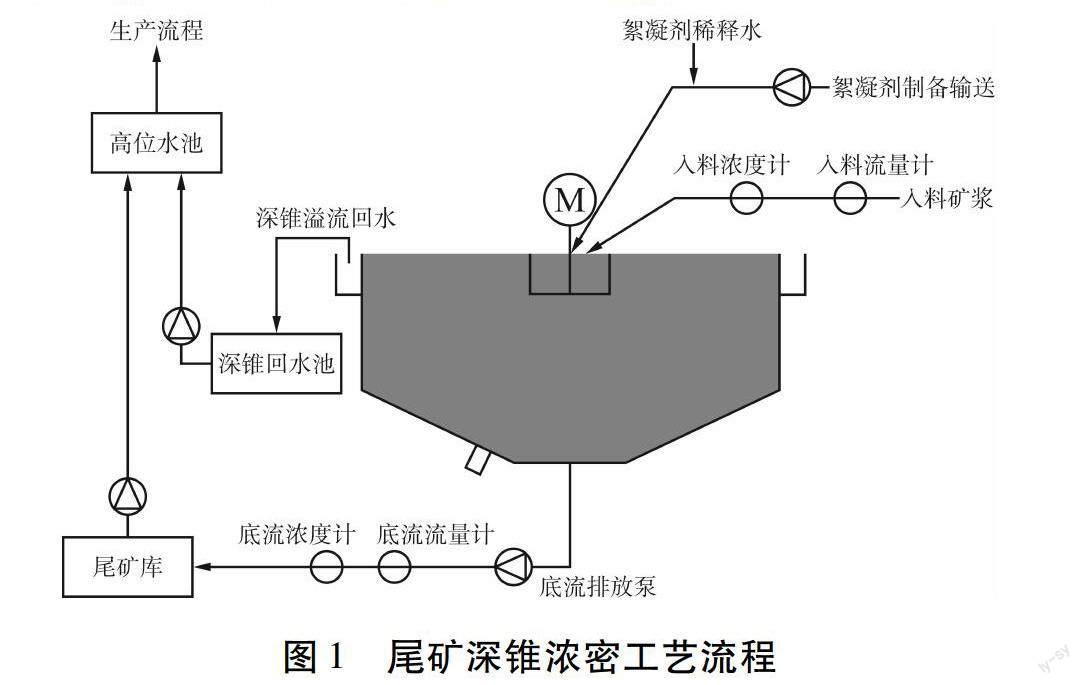

乌山铜钼矿尾矿处理工序采用深锥浓密—隔膜泵输送—尾矿膏体堆存工艺,回水循环利用。低浓度尾矿由长距离管道输送至直径40 m、高12 m的深锥浓密机(处理量约5万m3/d),添加絮凝剂进行浓缩沉降[1]。浓缩沉降过程中,深锥浓密机内部界面从上至下分为清液层、沉降层、泥层、重泥层。深锥浓密机底流(高密度尾矿)由喂料泵、隔膜泵外排至尾矿库,深锥溢流回水重新返回生产流程再利用,尾矿库回水通过浮船回水泵和坝下回水泵长距离输送返回生产流程。尾矿深锥浓密工艺流程见图1。

尾矿深锥浓密监控技术主要存在2个问题:一是对深锥浓密机内部界面分层数据的实时精确检测较难;二是传统的PID单回路控制存在缺陷,造成界面监控依靠人工检测较多,过程控制中人为介入大幅调整的情况较频繁。为加强对尾矿深锥溢流回水的充分利用,提高水资源利用率,乌山铜钼矿对尾矿深锥浓密工艺控制过程进行改造。

2 工程应用

界面测量仪按照测量原理可以分为浊度、浮力、重力失重、超声波界面测量仪4类,根据实际工况综合考虑,确定采用下潜式超声波界面仪进行深锥浓密过程的监控。下潜式超声波界面仪探头自带发射和反射超声波装置,通过下潜过程中不同分层固体含量对超声波的衰减差异,探测界面分层。

2.1 仪器安装

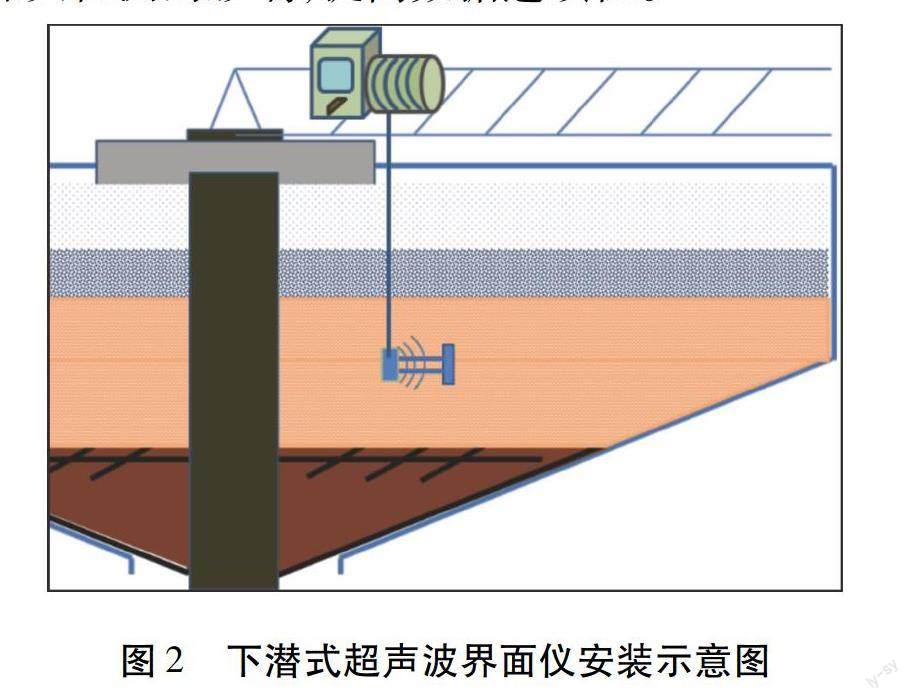

深锥浓密机半径20 m,将下潜式超声波界面仪安装在其上部过桥,距离耙中心7 m处。设备距离液面1.3 m,探头最大下潜深度11.8 m(见图2)。为防止探头下潜过程中与耙架发生碰撞,提高仪表使用的安全性,除了安装界面仪主体设备外,还加装了耙机旋转检测装置。同时,加装了探头自清洗装置及探头酸洗罐,每次检测完后,电磁阀自动控制清水对探头进行冲洗,酸洗罐定期对探头进行酸洗,避免了结垢对探头检测的影响,提高数据连续性。

2.2 数据处理

2.2.1 数据输出

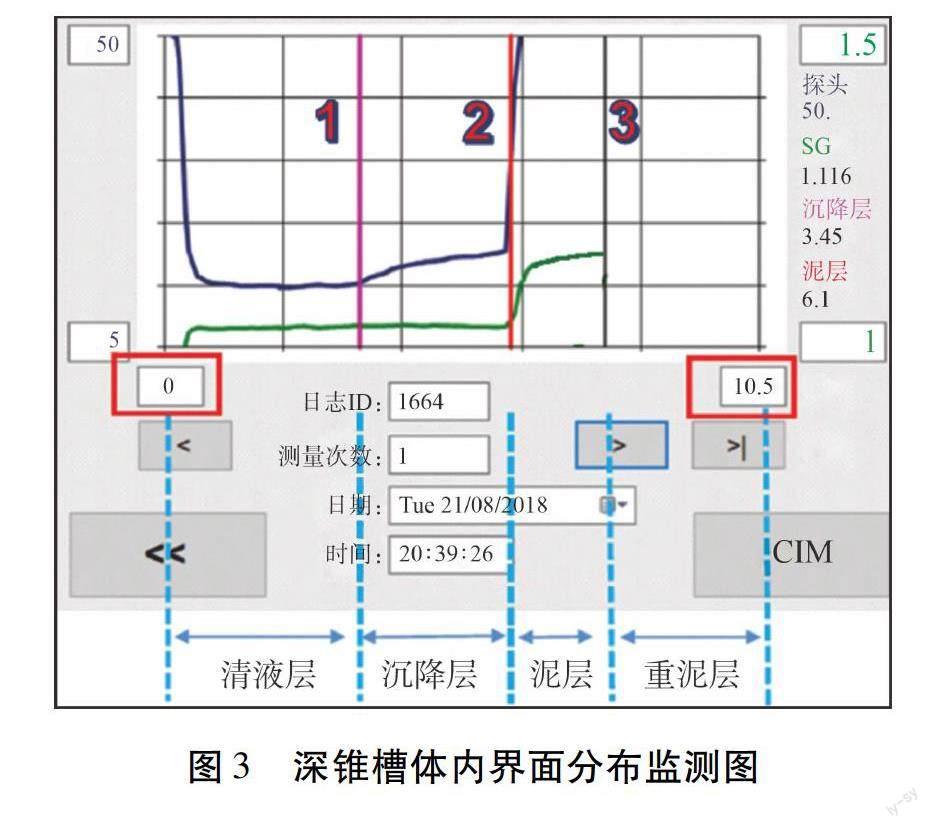

下潜式超声波界面仪最终会输出深锥内从上至下分布的各个分层的厚度值,清液层、沉降层、泥层、重泥层的固体含量依次增加,探头检测不同界面的临界深度。重泥层由探头自然下落触底失重时的绳长来检测。下潜式超声波界面仪还可输出探头每次下潜过程中的实时深度、分贝值(衰减后的声压级)及溢流堰下2 m处的浊度。所有数据在深锥耙机每转半圈时测量一次。深锥槽体内界面分布监测图见图3,“探头50”为探头实时检测的超声波衰减度分贝值;“SG 1.116”为探头检测到的深锥槽内不同层级液体的比重(一定环境下液体密度与纯水密度的比值);“沉降层3.45”为探头下落深锥槽,距离水面3.45 m处为沉降层界面;“泥层6.1”为探头下落深锥槽,距离水面6.1 m处为泥层界面。

由图3可知:通过探头下潜失重时的绳长来测量不同深度分贝值,确定分层数值。蓝色趋势线为测量的衰减分贝值;1号垂线为沉降层的触发点(清液层和沉降层的分界面);2号垂线为泥层的触发点;3号垂线为重泥层触发点,均为判断失重获得。红色方框中的0表示深锥槽液面位置;10.5表示深锥槽底部深度,即下潜式超声波界面仪量程为液面下10.5 m。

2.2.2 数据分析

1)数据采集和存储。深锥浓密过程相关的数据,均接入到PCS系统进行存储。过程数据采集见图4,过程数据存储见表1。深锥浓密机入料管道的浓度计、流量计采集入料浓度和流量数据,下潜式超声波界面仪采集深锥槽内分层数据,深锥驱动液压马达输出压力表采集转矩数据,絮凝剂制备输送系统采集絮凝剂添加量和浓度数据,pH计采集深锥溢流水pH,底流流量计、浓度计采集底流流量和浓度数据,所有数据接入PCS系统,分析处理后,由PCS系统输出指令,控制絮凝剂输送泵和底流排放泵,同时PCS系统根据点位表(见表1)将数据转存至服务器,作为后续查询分析的基础数据。

2)数据预处理。异常情况数据清理,以入料流量异常数据清理为例,导出历史数据,去除超出正态分布±3倍方差的异常样本值,再去除业务上导致数据源波动过大的样本值,如停车、MES应用系统维护、网络中断和仪表故障等[2]。

3)数据趋势分析。以清液层、底流浓度为主要过程变量,其他数据为辅助反馈,絮凝剂添加量和底流外排量为控制因素[3]。在辅助反馈数据相对稳定的情况下,分析控制因素对过程变量的生效时间和影响幅度,用于后续控制[4-5]。

2.3 控制逻辑

2.3.1 控制目标

深锥浓密机优化控制的3个目标:①预防异常停机。异常停机会导致短时间内跑浑、压耙,甚至选矿流程中断。②清液层控制。通过控制清液层合适的厚度,确保提供稳定、高质量的深锥回水。③稳定易控的底流浓度。通过控制底流流量、絮凝剂添加量和深锥固体存量来实现目标浓度。

2.3.2 控制因素

控制絮凝剂输送泵,改变絮凝剂添加量;控制深锥浓密机内矿浆固液分离速度,实现深锥浓密机内不同界面的厚度,确保合适的沉降效果。

控制底流排放泵,调节深锥浓密机内总固体含量,确保底流流量和浓度。

2.3.3 区间控制

区间控制是根据目标所处区间,采用对应的回路步进控制、趋势控制、异常情况控制及停机预警。清液层控制和底流控制可设置不同的优先级,乌山铜钼矿采用清液层控制较高优先级,区间控制逻辑见图5。

1)回路步进控制。

当清液层在低点和高点区间(不包含高点、低点)时,采用PID回路加步进控制。SP值为根据入料干矿量、对应的絮凝剂克吨比、絮凝剂配制浓度计算出的絮凝剂理论添加量;PV值为絮凝剂投加泵出口实际流量;OP值为絮凝剂投加泵的频率控制值。当对清液层调整效果不佳时,SP设定值增加或减少0.1,但SP不能超过絮凝剂添加限值,每次变化等待15~20 min,观察效果。

2)趋势控制。当清液层小于等于低点且大于低限时,跳出PID回路,在原有OP值基础上不断小幅增加絮凝剂投加量,每次间隔15 min,观察效果。当清液层小于低限时,在小幅增加絮凝剂的基础上,减少固体存量,阶段性加大底流外排量,并根据数据分析得出的趋势值,做出跑浑预警。当清液层大于高点且小于高限时,跳出PID回路,在原有OP值基础上不断小幅降低絮凝剂投加量,每次间隔15 min,观察效果。当清液层大于高限时,在小幅降低絮凝剂投加量的基础上,增加固体存量,阶段性减小底流外排量。

3)异常情况控制。当经过回路步進控制和趋势控制流程处理后,絮凝剂添加量仍长时间较高,清液层厚度仍然长时间处于低限或继续降低,此时需在短时间内以较大速度外排底流,同时报警提示HMI操作员检查来料pH是否偏低、来料泥化情况是否严重、絮凝剂制备水和稀释水pH是否偏低。当转矩达高限时,需要及时降低泥层厚度,防止设备损伤及压耙。当耙机旋转驱动电动机虽然运转但转矩异常偏低时,则需检测耙机旋转接近感应开关的间隔时间,判断耙架实际旋转情况,并提示HMI操作员现场检查耙架。

4)停机预警。深锥浓密机依靠液压马达中心传动,预防停机的控制包括:液压马达运行状态信号预警、转矩限值预警、固体存量限值预警、清液层变化低限预警、耙机旋转位置检测延时预警等。

5)底流浓度控制。底流浓度与固体沉降能力和固体停留时间相关。通过控制底流泵速以保持恒定的固体存量控制,然后添加底流密度作为反馈信息来修改固体存量设定值,在浓密机自身的限制范围内,实现稳定的底流密度。

根据操作员设定的底流浓度值建立对应的稳态。稳态首先要实现固体存量基本恒定,干矿量差值在0附近小幅波动,清液层和泥层稳定在正常区间,底流浓度围绕目标值小幅波动。通过控制絮凝剂和固体存量,使浓缩过程稳定一致,达到最佳。

当底流浓度偏小时,逐步降低底流泵速,减少干矿量差值,加大矿浆在深锥浓密机内的停留时间,增强积聚效果,间隔10 min,观察效果,直至正常;当底流浓度偏大时,则反向操作。底流浓度控制优先级小于清液层控制。底流控制同时兼顾清液层的控制,当清液层到达低点以下时,执行清液层控制逻辑。

2.4 应用效果

利用深锥浓密过程优化监控技术,可以稳定、可靠地测量深锥浓密机的清液层、沉降层、泥层和重泥层厚度等数据,提高尾矿深锥溢流回水质量,优化絮凝剂自动添加量,减少了絮凝剂干矿量消耗,对比优化前,月均节省絮凝剂干矿量1 831.2 kg。

在符合生产要求的条件下,提供了更为稳定的浓密机高浓度底流,实现浓密机跑浑预警,有效避免了浓密机跑浑和压耙事故造成的减矿和停车检修事故,对比应用之前曾经发生过的压耙事故,减少事故停车处理时间27.1 h,同时降低了作业人员劳动强度,提高了工作效率。

3 结 论

1)在尾矿深锥浓密机中使用下潜式超声波界面仪,可以得到深锥浓密机更为准确的深锥界面分层数据,且可实时显示。

2)利用数据清理和数据分析,探究不同参数之间的影响关系和作用时间。

3)结合各种工况形成区间控制策略,采用回路步进控制、趋势控制、异常情况控制及停机预警结合的方法,实现控制改进。

4)深锥浓密过程优化监控技术,提高了尾矿深锥溢流回水量,获得了稳定的高浓度底流,降低了絮凝剂干矿消耗量,月均节省絮凝剂干矿量1 831.2 kg;实现了浓密机跑浑预警,有效避免浓密机跑浑和压耙事故,减少事故停车处理时间27.1 h,同时降低了作业人员劳动强度,提高了工作效率,具有良好的经济效益和社会效益。

[参 考 文 献]

[1] 杨世亮,张径桥,王越.高寒高纬度地区尾矿膏体生产排放实践[J].矿冶,2018,27(3):41-44.

[2] 王淑红,李英龙,戈保梁,等.探索性数据分析在选矿中的应用[J].金属矿山,2002(7):22-25.

[3] 杨慧,陈述文.φ50 m大型浓密机的自动控制[J].金属矿山,2002(12):38-40.

[4] 张志伟.絮凝剂添加自动控制系统的优化设计[J].煤炭加工與综合利用,2015(5):37-38,41.

[5] 王勇,那庆.深锥浓密机底流质量分数与停留时间关系研究[J].黄金,2022,43(2):33-36.

Application of smart monitoring technology for the tailings

deep cone thickening process in Wushan Copper-Molybdenum Mine

Li Weihua,Cong Yunlong,Zhao Qi,Zhu Jiefei

(Inner Mongolia Mining Co.,Ltd.,China National Gold Group Co.,Ltd.)

Abstract:Manual detection and man-intervened control account for much of the interface detection and process control in the conventional tailings deep cone thickening process.The submersible ultrasound interfacial device and PCS system are decided for the smart monitoring of the tailings deep cone thickening process in Wushan Copper-Molybdenum Mine.The installation,data processing,and control strategy are introduced.The technology is successfully applied in the Wushan Copper-Molybdenum Mine,which further optimizes the process index of the tailings deep cone thickening process,avoids the accidents of deep cone going cloudy and rake seizure,and lowers the flocculant consumption for unit dry ore,saving flocculant dry ore amount by 1 831.2 kg per month and achieving good economic and social benefits.

Keywords:tailings;deep cone thickening;submersible ultrasound interfacial device;PCS system;interval control