基于LS-DYNA的进路充填采矿法爆破对周围充填体的影响分析

薛田喜

摘要:焦家金矿采用下向进路充填采矿法开采时,矿体爆破对旁侧进路的充填体造成很大的影响。通过LS-DYNA软件建立二维平面模型,其外部尺寸为5.5 m×3.0 m,其中矿体尺寸为3.5 m×3.0 m,充填体尺寸为2.0 m×3.0 m,在矿体中建立一排炮孔,共4个,炮孔直径42 mm,孔距0.8 m,孔边距0.5 m。模拟下向进路充填采矿法开采,矿体单侧、两侧或三侧有充填体时,爆破对充填体的影响。为了充分研究不同孔边距对充填体的影响程度,还模拟了不同孔边距时充填体的破坏范围,获得充填体内有效应力变化规律及充填体内破坏范围,研究结果表明:应力波在矿体中传播比较快,而在充填体中传播的速度较慢;随着孔边距的逐渐增大,爆破导致填充物的失效区域也迅速减少。在实际生产中,应充分考虑充填体的破裂深度及破碎效果,焦家金矿采用下向进路充填采矿法的爆破孔边距应控制在0.3~0.7 m。

关键词:下向进路充填采矿法;爆破振动效应;爆破参数;孔边距;充填体

中图分类号:TD235.4 TD853.34文章编号:1001-1277(2023)03-0016-04

文献标志码:Adoi:10.11792/hj20230304

引 言

随着人们对矿产资源的需求不断增加,浅部矿山资源逐渐减少,开采深度正在快速增加。国内外许多矿山已经由浅部转向深部开采[1-5]。深部开采面临着“三高一扰动”的问题,岩爆、采空区冒落等地压灾害频繁发生,而充填采矿法作为一种管理地压的采矿方法,被广泛应用于金属矿山地下开采中[6]。

山东黄金矿业(莱州)有限公司焦家金矿(下称“焦家金矿”)在应用下向进路充填采矿法开采时存在诸多问题,采场回采爆破时容易把矿体旁侧的充填体也剥落下来。首采采场时,进路两侧均为矿石,采用掘进爆破,炮孔布置为:在巷道中间位置布置掏槽孔,随后的部分矿房开采时,采场单侧、两侧或三侧均为充填体,而矿山一般采用挤压爆破,崩落矿石挤压充填体[7-8]。这种挤压爆破通过挤压充填体获得爆破补偿空间,避免了掏槽孔施工,在开采效率提高的同时也增强了爆破对临近充填体的扰动,若充填体强度不足,爆破会造成充填体大面积垮落,混入矿石中,导致矿石贫化,增加选矿成本,还会给采场生产安全带来隐患[9]。所以挤压充填体爆破要求充填体有一定的塑性和强度,使得充填体经历崩落矿石挤压时,不致失去强度。因此,爆破时机、爆破参数的选择对充填体的稳定性、矿山安全高效开采至关重要[10-11]。

目前,焦家金礦高应力、强振动、频繁爆破扰动条件下的充填体破坏问题日渐突出。针对爆破扰动下充填体破坏特征的研究具有工程指导意义。

由于炸药爆炸作用是一个迅速的物理、化学过程,用普通的模拟软件不能真实地反映炸药爆炸过程中的具体作用机理,现场试验又需要多方面准备。针对上述问题专门开发的LS-DYNA程序成为当今模拟爆炸的主要应用软件。其能快速求解各种复杂的非线性动力问题,可以很好地解决爆炸应力-应变问题,为焦家金矿下向进路充填采矿法开采爆破对周围充填体影响研究提供了强有力的计算工具。

1 数值模拟材料及参数

1.1 计算模型

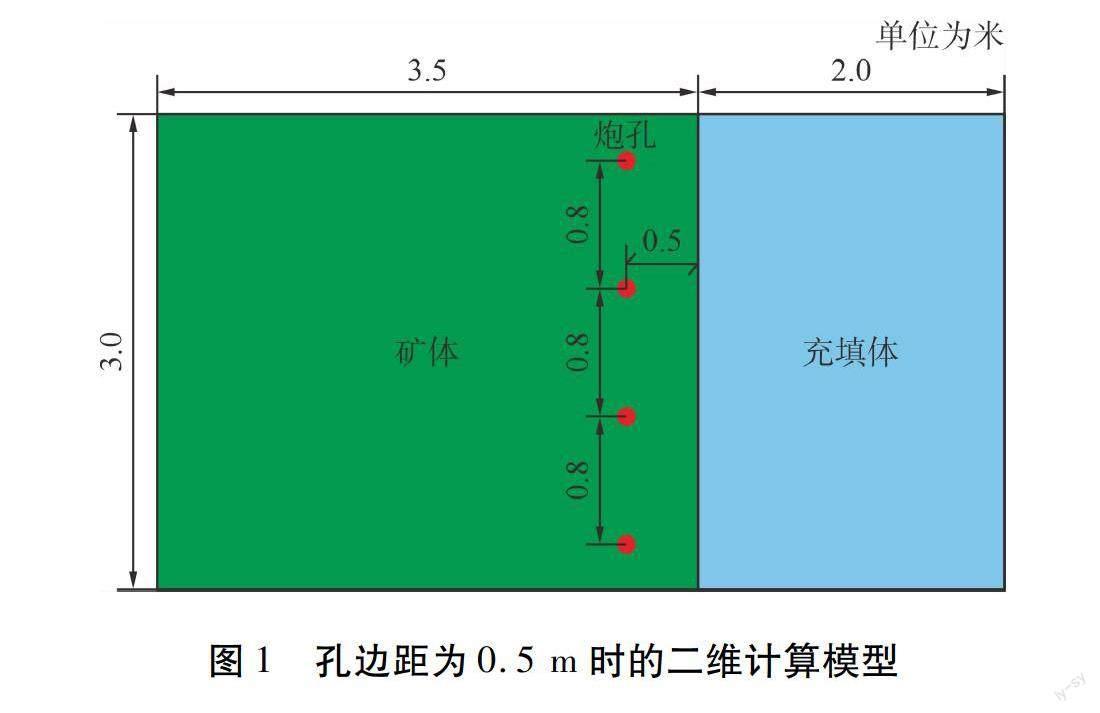

根据焦家金矿现场情况,在矿体中爆破时对充填体造成很大的影响,充填体中上部发生大面积垮落。经过初步分析,认为炮孔的布置结构会对爆破效果产生较大影响,假设充填体强度达到最大,矿体单侧有充填体时,分析孔边距为0.5 m的条件下,爆破对充填体的影响。

在软件中建立二维计算模型,其外部尺寸为5.5 m×3.0 m,其中,矿体部分尺寸为3.5 m×3.0 m,充填体部分尺寸为2.0 m×3.0 m。在矿体中建立1排炮孔,共4个,炮孔直径42 mm,孔距0.8 m,孔边距0.5 m,其二维计算模型如图1所示。

1.2 材料模型及参数

炸药在岩石中的爆炸是一个非线性动力学问题[7],爆炸过程中,岩石的加载应变率非常大,爆炸近区的岩体发生破坏,岩体材料的应变大,应变率效应明显,适合选用包含应变率效应的塑性硬化材料模型。

在本次模拟中,假设岩体和充填体材料是连续、均匀和各向同性的弹塑性材料。该材料模型为各向同性、随动硬化或各向同性和随动硬化的混合模型,与应变率相关,可考虑失效,通过在仅随动硬化和仅各向同性硬化间调整硬化参数来选择各向同性或随动硬化。

LS-DYNA程序通过提供高能炸药材料模型和各种炸药的状态方程,能直接准确地模拟高能炸药的爆炸过程。程序中的JWL状态方程能够描述高能炸药爆轰过程。其爆轰过程中,爆炸压力与比内能的关系如下:

式中:pCJ为爆炸压力(GPa);V为相对体积(m3);EV为初始比内能(GPa);A、B、R1、R2、ω为状态方程参数常数。

炸药、岩石和充填体材料参数如表1~3所示。

2 爆破模拟及结果分析

2.1 充填体内有效应力变化规律

4个炮孔在零秒时同时起爆的有效应力传播过程如图2所示。在t=80 μs时,应力波只能在矿体中传播到很小的一个范围,应力波没有到达充填体,此时炮孔周围的有效应力非常大,但各炮孔产生的有效应力没有叠加,彼此不受影响。t=280 μs时应力波穿过矿体与充填体的交界面到达充填体内。从有效应力云图上看,矿体一侧的交界面处出现应力集中,大部分应力波被反射回来,此时到达充填体的应力波较少,其有效应力值大约是矿体一侧的十分之一。

爆炸后1 880 μs,矿体中应力波波峰早已从模型边界透射出去,充填体中应力波波峰刚到达模型的中央位置。在3 240 μs时,矿体中远离炮孔的地方从云图上看不到应力波的存在,而充填体中应力波波峰到达模型边界。从云图颜色上可以看到,应力波波峰相比1 880 μs时有所衰减。

为了研究有效应力峰值的变化规律,选取充填体内不同位置分析,如图3所示的a截面、b截面、c截面和d截面,每隔0.2 m取一个单元测点,输出有效应力和速度峰值,其中a截面为充填体模型水平中心线,b截面紧邻交界面,c截面距交界面0.5 m,d截面距交界面1.0 m。

充填体内a截面(充填体模型水平中心线)的有效应力峰值变化过程如图4所示。从图4可以看出:随着充填体内距交界面距离的增加,有效应力峰值逐渐减小,在紧邻交界面处有效应力峰值最大为3.4 MPa;这是由应力叠加引起的。从紧邻交界面处到距交界面0.2 m,有效应力峰值迅速下降,从距交界面0.2 m到0.8 m有效应力峰值呈较缓的圆弧曲线,而到0.8 m以后有效应力峰值变化不大,几乎相同,呈一条水平直线。

b截面的有效应力(如图5所示)明显比c截面、d截面大,由于炮孔在充填体高度上关于1.5 m上下对称,所以有效应力曲线也是对称的。b截面的曲线上下波动,这是由在距离炮孔较近时,有效应力叠加造成的,充填体高度0.3 m、1.1 m、1.9 m和2.7 m分别与4个炮孔在同一个水平位置,此时的有效应力较大,出现一个峰值,最大为4.2 MPa;c、d截面有效应力大小差别不大,曲线也趋于水平,这时的有效应力衰减到一个较稳定的值。

2.2 充填体破坏范围

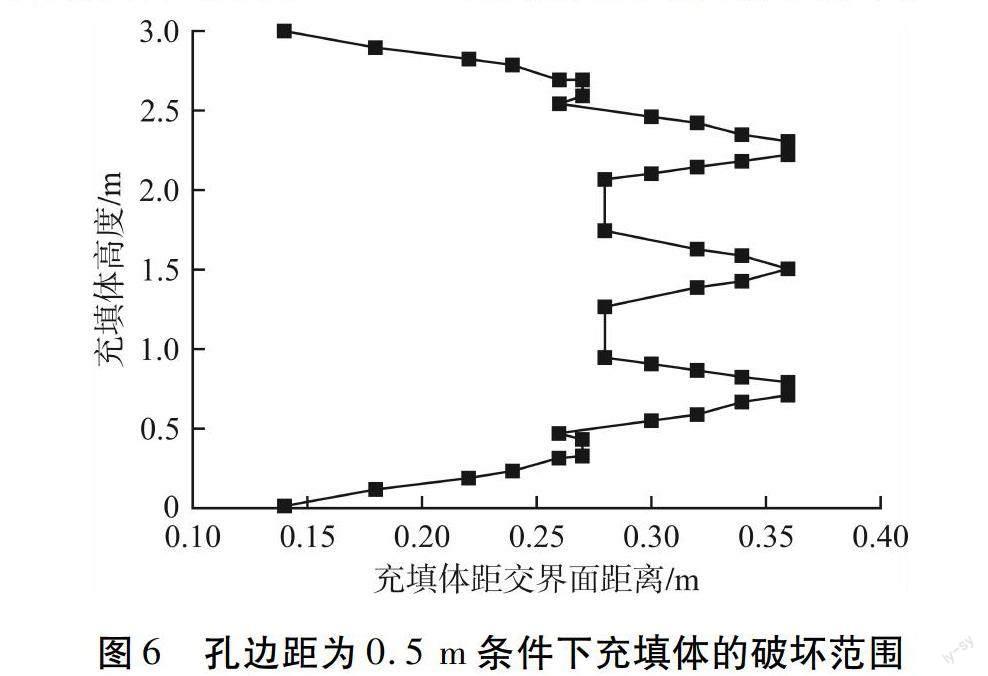

孔边距0.5 m条件下充填体的破坏范围如图6所示,充填体的抗压强度为1.8 MPa。根据动态抗拉强度准则,单元有效应力大于1.8 MPa时,充填体发生破坏,破坏面积为0.93 m2;与孔边距0.3 m相比,充填体的破坏面积减少了0.25 m2。图6中充填体高度上,最上和最下破坏范围较小是由于单个炮孔作用下,没有应力叠加,有效应力较小,达不到充填体的破坏强度。充填体距交界面0.14 m以内的充填体全部破坏。

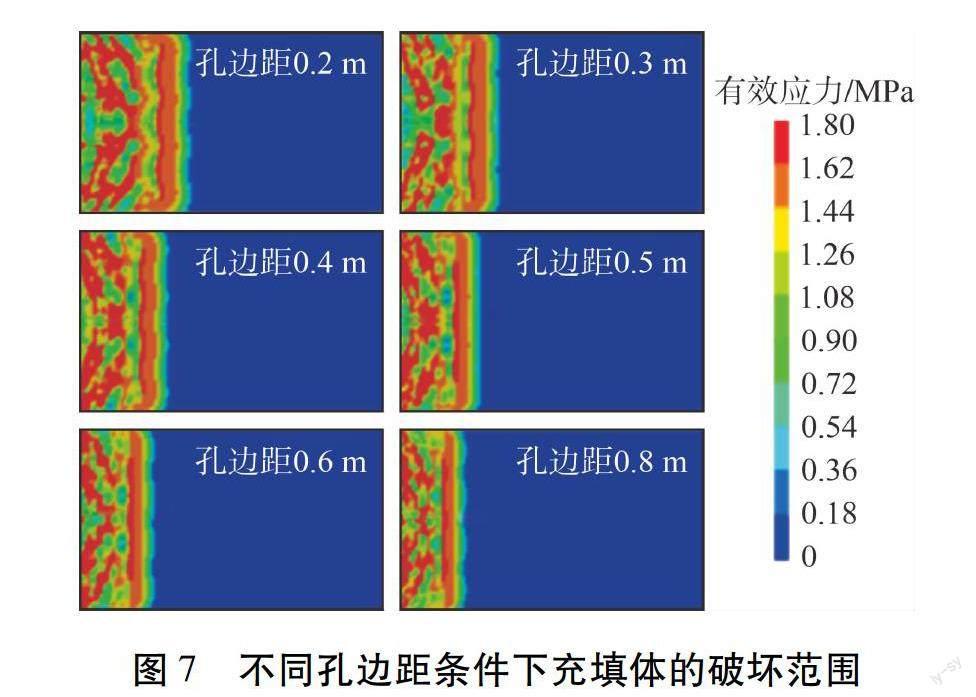

为了充分研究了解不同的孔边距对充填体的影响程度,除了孔边距为0.5 m的情况,还模拟了孔边距为0.2 m、0.3 m、0.4 m、0.6 m、0.8 m时充填体的破坏范围,如图7所示。孔边距与充填体破坏面积如表4所示。

表4中不同孔边距爆破时,充填体破坏范围有很大差异。孔边距0.2 m时充填体破坏面积最大,为1.323 6 m2;孔边距0.8 m时充填体破坏面积最小,为0.648 0 m2。随着孔边距的增加,充填体破坏面积逐渐减小。孔边距0.2 m时充填体破坏范围比孔边距0.3 m大许多,由孔边距0.2 m到0.3 m减少的破坏面积比孔边距0.5 m到0.6 m减少的破坏面积多,由此可以看出,当炮孔距充填体较近时,爆破对充填体的破坏更严重。

孔边距0.5 m比孔边距0.2 m充填体破坏面积减小了0.472 5 m2,孔边距0.8 m比孔边距0.5 m充填体破坏面积减小了0.203 1 m2。因此,当炮孔距充填体越远时,爆破对充填体的影响越小,矿石贫化率越低,选矿成本也越低。依据数值模拟结果可以得出:当孔边距0.3~0.8 m时,爆破对充填体的破坏较小。

3 结 论

1)应力波在矿体中传播较快,在这段时间内有效应力波从刚开始传播到波峰穿过模型边界,衰减到很小的数值;而充填体内的应力波相对于在矿体中传播的速度较慢,有效应力波峰一点点地向前传播,并且随着时间变化,波峰的数值逐渐减小。

2)随着炮孔距离填充物越接近,爆炸对充填体的损害越大,即随着孔边距的逐渐增大,爆破导致填充物的失效区域也迅速减少。另外,在孔边距小的情况下,充填体的最深处是与炮孔相同的高度,孔边距越大,应力越大,破坏深度越大。

3)在实际生产中,充分考虑充填体的破裂深度和矿石破碎效果后,焦家金矿下向进路充填采矿法的爆破孔边距应控制在0.3~0.7 m。

[参 考 文 献]

[1] PENG K,LIU Z M,ZHANG Y L,et al.Determination of isolation layer thickness for undersea mine based on differential cubature solution to irregular Mindlin plate[J].Journal of Central South University,2017,24(3):708-719.

[2] PENG K,YIN X Y,YIN G Z,et al.Galerkin solution of Winkler foundation-based irregular Kirchhoff plate model and its application in crown pillar optimization[J].Journal of Central South University,2016,23(5):1 253-1 263.

[3] 彭康,李夕兵,彭述权,等.基于响应面法的海下框架式采场结构优化选择[J].中南大学学报(自然科学版),2011,42(8):2 417-2 422.

[4] 彭康,李夕兵,彭述權,等.海底下框架式分层充填法开采中矿岩稳定性分析[J].中南大学学报(自然科学版),2011,42(1):3 452-3 458.

[5] 古德生,李夕兵.有色金属深井采矿研究现状与科学前沿[C]∥中国有色金属学会.中国有色金属学会第5届学术年会论文集.北京:中国有色金属学会,2003:1-5.

[6] 黃麟淇,陈江湛,周健,等.未来有色金属采矿可持续发展实践与思考[J].中国有色金属学报,2021,31(11):3 436-3 449.

[7] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2 803-2 813.

[8] 赵兴东,周鑫,赵一凡,等.深部金属矿采动灾害防控研究现状与进展[J].中南大学学报(自然科学版),2021,52(8):2 522-2 538.

[9] 梅世洲.充填采矿工艺特点及发展趋势分析[J].现代矿业,2016,32(3):253-254.

[10] 阮诗昆,黄玉锦,蓝先灵.某金属矿山巷道掘进掏槽爆破优化及应用[J].黄金,2019,40(12):27-31.

[11] 钱七虎.非线性岩石力学的新进展——深部岩体力学的若干关键问题[C]∥中国岩石力学与工程学会.第八次全国岩石力学与工程学术大会论文集.北京:中国岩石力学与工程学会,2004:21-28.

Analysis of the influence of blasting on the surrounding filling

body based on the LS-DYNA approach filling mining method

Xue Tianxi

(Jiaojia Gold Mine of Shandong Gold Mining(Laizhou)Co.,Ltd.)

Abstract:When the Jiaojia Gold Mine is mined by the downward approach filling mining method,the blasting in the ore body has a great impact on the filling body next to the approach.A two-dimensional planar model is established by LS-DYNA software.Its external dimensions are 5.5 m×3.0 m,of which the ore body part is 3.5 m×3.0 m,and the filling body part is 2.0 m×3.0 m.A row of boreholes is established in the ore body,a total of 4,the borehole diameter is 42 mm,the hole spacing is 0.8 m,and the borehole distance from the filling body is 0.5 m.The effect of blasting on the filling body is simulated under the condition of the presence of filling bodies on one,two,or three sides of the ore bodies in the process of the downward approach filling mining method.To thoroughly study and understand the influence of different hole margins on the filling body,the failure range of the filling body under different hole margins is also simulated to obtain the effective stress change law in the filling body and the failure range in the filling body.The results show that the stress wave propagates faster in the ore body,while the stress wave in the filling body propagates slower than in the ore body;with the gradual increase of hole margins,the failure area of the filler caused by blasting rapidly decreases.In actual production,the rupture depth and crushing effect of the filling body should be fully considered,and the blasting hole margin of the mine using the downward approach filling mining method should be controlled at 0.3-0.7 m.

Keywords:downward approach filling mining method;blasting vibration effect;blasting parameters;hole margin;filling body