GH3535合金表面渗铝层原位氧化工艺研究

梁超飞 刘 卫 张东勋 王 韡 王 军,3 夏晓彬

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

3(上海应用技术大学 上海 201400)

钍基熔盐堆核能系统(Thorium Molten Salt Reactor Nuclear Energy System,TMSR)是第四代先进核能系统的6种候选堆型之一,具备独特的优势,有望缓解我国能源和环境问题的窘迫现状[1-3]。由于使用特殊的燃料盐载体(“Flibe”),TMSR堆芯内部会产生一定量的氚,并且主要以气体分子的形式存在[3-4]。氚作为氢的一种放射性同位素,原子半径小,在高温工况下极易扩散通过合金结构材料造成泄漏,带来放射性安全问题[5-6]。GH3535高温合金在运行温度(最高可达700 ℃以上)下具有较高的抗氟盐腐蚀性和结构强度,是由我国独立开发用作TMSR的候选结构材料[7]。

在结构材料表面制备特定的氚渗透障碍涂层(Tritium Permeation Barrier coatings,TPB)来阻止氚的渗透可能是兼具经济性及实用性的方案,且该方法相对其他氚控手段(如双层套管等[8])更易于工程实现。针对聚变反应堆的TPB已经有了广泛的研究,在现有的阻氚涂层材料及其制备技术中,Al2O3/渗铝层的复合涂层材料[9-13]及粉末包埋渗铝涂层技术[14-16]备受关注。Al2O3/渗铝层的复合涂层中,最外层的Al2O3薄膜具有优异的阻氚性能,渗铝层作为过渡层可以改善氧化物与合金基体的热不匹配,与基体结合牢靠且提高抗热震性能。在长期服役中,过渡层中的Al原子还可以被重新氧化进而修复产生的微孔和裂纹,因此具有独特的自我修复能力。与其他制备方法相比,粉末包埋渗铝法是一种已经成熟应用于改善合金抗高温腐蚀能力的涂层技术,工艺成熟且可用于复杂形状、大面积工件的渗铝层涂层制备,此外这种工艺不需要惰性气体气氛,无须昂贵前驱体,工艺流程简单且成本低。

粉末包埋渗铝制备Al2O3/渗铝层的工艺通常包含两步:首先通过渗铝在合金表面进行形成渗铝层,随后通过原位氧化工艺选择性氧化铝元素形成氧化铝薄膜。其中原位氧化过程直接影响氧化铝薄膜相构成、微观形貌及厚度等,进而影响涂层的氚渗透阻止性能,对于原位氧化工艺的研究是十分有必要的。氧化铝存在多种不同相(γ、δ、θ和α),其中α相最稳定、致密,具有更好的氚渗透障碍能力。为了选择性地制备α相氧化铝,Zhan等[16]进行了Fe-Al渗层在980 ℃下氧化3~180 min的研究,发现在掺杂Ce的条件下,氧化时间在2 h时早期形成的γ相即完全转变为α相。Hu等[17]采用可控氧化气氛(氧分压)条件,在Fe-Al渗层表面通过热氧化形成了氧化铝TPB,发现氧分压在100~1 000 Pa范围内有利于形成α相氧化铝。0.5 Pa真空度、700 ℃下氧化80 h后,Yin等[9]在Fe-Al渗层表面成功制备了一层氧化铝薄膜,但主要由γ相构成。氧化温度和氧化气氛对氧化铝薄膜相构成、微观形貌及厚度有重要影响,然而,已有的对于形成氧化铝TPB的原位氧化工艺研究多是针对Fe-Al渗层的,对应广泛应用于聚变反应堆的铁基合金,如316L不锈钢,CLAM钢等,目前针对镍基合金的TPB制备工艺还未见报道。Xiang等[18]进行了一系列的镍基合金渗铝研究,确定了渗铝工艺参数对Ni-Al层相构成、厚度等的影响。Niu等[19]进行了一系列Ni-Al二元合金氧化过程研究,发现当Ni-Al二元合金中Al含量高于17wt%时即可在氧化过程中形成单一的氧化铝保护层。尽管目前已有相当多的镍基合金渗铝和氧化的研究,但相关研究大多是为了提高镍基合金部件在空气环境中的长期抗高温氧化能力,目前并没有在镍基合金Ni-Al渗层表面选择性制备氧化铝薄膜的原位氧化工艺研究。

为了确定最佳原位氧化工艺参数,本研究采用粉末包埋渗铝工艺于GH3535合金表面制备镍铝(Ni-Al)渗层,随后通过不同的低真空原位氧化工艺制得Al2O3薄膜。对原位氧化过程进行了深入的分析,重点讨论了氧化温度、真空度气氛(氧分压)对所形成氧化铝薄膜的相组成、微观结构的影响,并提出较为合适的氧化工艺参数范围,为未来TMSR氚控制的阻氚涂层方案提供参考技术支持。

1 材料与方法

1.1 涂层制备过程

所用GH3535合金主要成分为BalNi-16Mo-7Cr-4Fe,将合金样品切割成矩形薄片,规格为30 mm×20 mm×1.2 mm,经过打磨和抛光后使用丙酮和酒精冲洗干净。铝粉(99.99%,粒径10 μm)作为供铝剂,氧化铝粉(α-Al2O3,99.99%,10 μm)作为惰性填料,氯化铵(分析纯,>96%)作为活化剂。渗铝剂配比为8Al-1NH4Cl-91Al2O3(wt%),渗铝温度和时间分别为750 ℃、5 h,具体渗铝层涂层制备工艺请参见我们先前的研究[20],其中渗铝层的主要成分为Ni2Al3,并存在有少量 Cr-Al、Mo-Al沉淀相,厚度约为 70 μm左右。

为了克服氧化后样品后续氢同位素扩散渗透实验遇到的密封问题,将渗铝后样品表面抛光成镜面后,分别进行不同真空度、不同温度下的原位氧化工艺实验。氧化过程在真空管式炉中进行,将样品装入管式炉后,连接好管路,启动机械泵持续抽真空使系统达到设定真空度(1.2 Pa或120 Pa),通过针阀控制使真空度始终保持在设定值。随后以10 ℃·min-1的升温速度将系统温度升至氧化温度并保温72 h,氧化温度范围为750~900 ℃。保温时间结束后,按照10 ℃·min-1的降温速度使系统降低到室温,期间保持机械泵开启以维持设定的真空度直至系统冷却至室温。

1.2 表征

利用X射线衍射分析掠入射模式(Grazing Incidence X-ray Diffraction,GIXRD,D8 Advance)确定表面氧化物薄膜相构成,2θ角扫描范围为20°~70°,扫描步长0.02°,入射角度为0.25°;使用扫描电子显微镜(Scanning Electron Microscopy,SEM,Merlin Compact,德国蔡司;LEO 1530vp,德国LEO)观察涂层表面、截面的微观形貌,使用X射线能谱(Energy Dispersive Spectroscopy,EDS,Merlin Compact、LEO 1530vp)确定涂层表面、截面的元素深度分布。使用透射电子显微镜(Transmission Electron Microscopy,TEM,JEM-F200)对氧化铝薄膜作进一步的物相及元素分布分析。

2 结果与讨论

2.1 涂层表面相构成

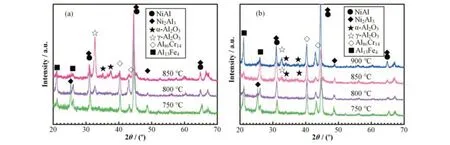

为了确定氧化后的涂层相结构,采用X射线掠入射扫描模式(GIXRD)对其进行分析,由于设备参数限制,穿透深度在2 μm左右。图1展示了在1.2 Pa真空度,不同氧化温度(750~900 ℃)下氧化72 h得到的样品表面GIXRD谱图。由图1可知,当氧化真空度为120 Pa时,750 ℃未检测到氧化铝峰,800 ℃、850 ℃下检测到γ相氧化铝特征峰(PDF No.29-0063),并且在850 ℃下检测到α-Al2O3(PDF No.46-1212)特征峰;当氧化真空度为1.2 Pa时,在750 ℃、800 ℃时并检测到氧化铝特征峰,在850 ℃、900 ℃检测到γ相氧化铝特征峰及α-Al2O3特征峰,在900 ℃下α-Al2O3特征峰更明显。未检测到氧化铝峰并不意味着没有氧化铝的形成,原因在于氧化铝薄膜太薄,XRD的检测精度不够所致。此外,750 ℃氧化的样品具有很强的Ni2Al3特征峰,并且随着温度的升高,Ni2Al3特征峰的强度逐渐减弱,这在不同的氧化真空度下都有所体现,这可能是由于升高温度促进了Al、Ni元素之间的相互扩散,并最终促进表面区域Ni2Al3向NiAl的转变。

图1 不同氧化真空度下得到的样品表面GIXRD谱图 (a) 120 Pa,(b) 1.2 PaFig.1 GIXRD patterns of samples obtained at different oxidation vacuum (a) 120 Pa, (b) 1.2 Pa

高的氧化温度可提高氧化铝薄膜的生长速度,促进生成α相氧化铝,同时也有利于促进过渡层由Ni2Al3向NiAl转换提高韧性。根据Grabke等[21],在氧化过程中,γ和δ最先低温阶段下生成;随着温度升高,在800~950 ℃时γ和δ开始转变为单斜晶θ相;在1 000 ℃以上时则开始向α相转变;900 ℃以上时θ-α的转换就已经开始,在1 100 ℃以上时这种转换的速度将大大加快。因此,为了得到较厚的氧化铝薄膜、增加α相的量,涂层制备工艺中的氧化温度应该在850 ℃及以上较为合适。相对于1.2 Pa、120 Pa真空度下氧化得到的样品,在更低的温度(800 ℃)下检测到氧化铝特征峰,表明低氧分压可能会减缓氧化铝的生长速度。相同结论在其他文献中也曾被提到,例如Hu等[17]在980 ℃、不同氧分压条件下,研究21-6-9奥氏体不锈钢表面Fe-Al渗层的氧化行为,并发现初始氧化速率常数随氧分压降低(1 kPa→10 Pa)而降低。

2.2 涂层表面微观形貌

图2展示了不同氧化温度下得到的样品表面微观形貌。如图2所示,120 Pa下,750 ℃氧化得到的样品表面分布有坑洞状缺陷,800 ℃氧化得到的样品表面则存在较多裂纹(箭头所示)。850 ℃下得到的样品表面十分粗糙,存在波浪般的起伏,在高倍照片(放大区)下观察到了明显的突刺,呈针状和刀片状,这种特殊形貌会对涂层的力学性能产生不利影响,更会导致后续氢同位素扩散渗透试验时难以密封。在Zheng[22]的研究中也观察到了类似的晶体形貌,并证明了具有这种独特形貌的晶体为亚稳态相氧化铝(γ或θ),这也与前述GIXRD的结果吻合。由于在氧化过程中Al3+沿氧化物晶格中的“短路”孪晶界向外扩散,形成了这种典型的氧化铝晶型。

图2 分别在120 Pa、1.2 Pa真空度下,750~850 ℃氧化72 h的样品表面微观形貌Fig.2 Surface morphologies of samples heated at 750~850 ℃ for 72 h under 120 Pa or 1.2 Pa

1.2 Pa下,750 ℃、800 ℃下的样品表面存在类似晶粒形状的凸起,其原因可能是低温和低真空度下氧化铝薄膜生长速度较慢,且在Ni-Al层中不同晶粒表面的生长速度不同,进而显示出薄膜下面Ni-Al层晶粒的轮廓。当氧化温度升高,氧化铝薄膜厚度明显增加,将晶粒表面完全覆盖住进而显示相对平整的薄膜表面。850 ℃下的样品较为平整,仅存在微小的起伏,这可能是由于在氧化过程中氧化铝的相转换造成的,氧化铝由亚稳态相向稳态相转变的过程中会发生13.4%的体积收缩[22],在过快的转变速度下可能会造成裂纹和缺陷,而在较低的相转变速率下,氧化铝薄膜表面形成褶皱以释放多余应力[21],这种起皱现象预计在更高的氧化温度或更长的氧化时间下会更加严重,过多的褶皱可能会带来氧化铝薄膜剥落的风险。在1.2 Pa时不同温度下氧化得到的样品表面均无可见孔洞和裂隙等缺陷,呈现致密的形貌,由于样品表面衬度低,更高倍率下的图像显得较为模糊,但也未见明显缺陷。

相同温度下,120 Pa氧化得到的薄膜表面明显比1.2 Pa氧化得到的表面粗糙更加粗糙,同时孔洞和裂纹等缺陷(箭头所示)的数量也要更多。由此来看,低氧分压有利于减少薄膜表面的缺陷,促进形成更致密的保护性薄膜。这可能是由于低氧分压可以降低氧化铝薄膜的生长速度,这与先前GIXRD的结果相互印证。这在其他研究人员的工作中也有体现,例如Yin等[9]采用0.5 Pa真空度条件氧化Fe-Al涂层形成γ-Al2O3/Fe-Al阻氚涂层,另外一些研究人员采用降低混合气(Ar/O2、N2/O2等)中氧气的比例来降低氧化速率[15],还有一些其他研究人员则通过添加活性元素(Y、Pt等)等减轻起皱效应,减少缺陷[23]。

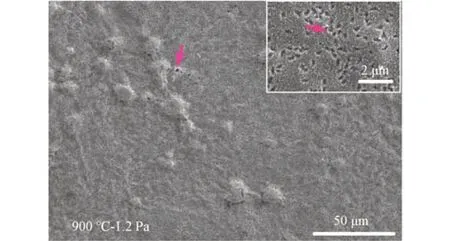

图3展示了1.2 Pa,900 ℃下氧化得到的样品表面形貌:表面则存在点状凸起,高倍率的图像显示表面分布有大量的孔洞等缺陷,这可能会极大地破坏薄膜表面的致密性。这些微孔等缺陷形成的原因可能与Mo元素有关,Cao等[24]研究发现Mo的添加可以降低富铝氧化物薄膜的保护作用。Ni-Al层中存在富含Mo的沉淀相,Mo的氧化产物(MoOx)沸点较低,在475 ℃以上时即可升华,且升华现象在600 ℃以上将变得极为剧烈。尽管Al的化学性质远比Mo活泼,但仍可以合理推测,高温下,在氧化的开始阶段,小部分Mo将与Al同时被氧化,Mo的氧化产物迅速升华、逃逸进而形成孔洞。这将对涂层的阻氚渗透性能产生不利的影响:氚将优先通过孔洞而不经过氧化层渗透进入到合金内部,减弱涂层阻氚效果,这种情况预计在更高温度下将会变得更加严重。

图3 1.2 Pa、900 ℃下氧化72 h得到的样品表面形貌Fig.3 Surface morphologies of samples formed at 1.2 Pa-900 ℃-72 h

综上所述,为了降低氧化速率,同时防止过快的体积收缩带来的缺陷及裂纹,在氧化过程中有必要选择低氧分压的氧化气氛,1.2 Pa真空度是较为合适的氧化气氛条件;此外,尽管GIXRD结果表明更高的氧化温度有利于氧化铝特别是α相氧化铝的生长,但涂层制备工艺中的氧化温度应该在900 ℃以下,以避免缺陷的产生,850 ℃是较为合适的氧化温度。

2.3 涂层截面微观形貌

由先前章节讨论可知,1.2 Pa-850 ℃-72 h是较为合适的原位氧化工艺参数,在此条件下制备的氧化铝薄膜表面较为平整,致密无缺陷,主要为γ相和α相。因此选择对1.2 Pa-850 ℃-72 h下制得的薄膜样品的截面做进一步的分析以确定整个Al2O3/Ni-Al涂层的纵向结构及厚度。图4展示了1.2 Pa、850 ℃氧化72 h的样品横截面电镜照片以及对应的元素分布。在图4(a)可以看到,整个Al2O3/Ni-Al复合涂层的结构:最外层的氧化薄膜由于太薄而不能观察到,更高倍率下观察到其厚度约为0.8 μm,图4(c)、(d)表明,含氧区域厚度约为0.8 μm,与氧化膜厚度相对应,氧化铝层与Ni-Al中间层中存在极薄的过渡界面,O元素梯度下降至0,Ni元素含量上升,同时Mo含量略高。这可能是由于在氧化的过程中表层的Al被消耗,进而在过渡层中形成Ni2Al3→NiAl→Al2O3梯度分布,但这需要相当高的观察技能,未在SEM照片中观察到;Ni-Al过渡层中分布有诸多白色点状沉淀并组合成椭圆状,白色沉淀富含Al、Mo元素(图4(b),深度20 μm附近),由基体中的M6C(Ni2Mo4C)沉淀发展而来;在Ni-Al过渡层与基体的边界处存在一层相互扩散区(Inter-Diffusion Zone,IDZ),由诸多白色沉淀构成。结合图4(b)可知,Ni-Al层中的;IDZ中富含Mo、Cr元素,Al元素含量在此区域梯度衰减至0。在热处理过程中,渗铝层与边界处的Ni向外扩散形成Ni-Al渗层,而Cr、Mo等元素由于扩散速度较慢而在边界处集聚,导致Ni含量减少和Mo、Cr含量的增加。类似的情况在Zhou等[25]及Shi等[26]的研究中也曾被报道,并且认为IDZ中的重原子(例如W或Mo)、Cr、Co可以阻碍Al向基体的进一步扩散,减轻Al扩散的影响。由图4(c,d)可知,氧化铝薄膜的厚度约为0.8 μm,氧化铝薄膜与Ni-Al中间层的界面平滑无可见微孔、裂纹等缺陷,这预示氧化铝薄膜具有良好的附着力和抗剥性能。由图3(c)中Ni、Al元素深度分布可知,经过氧化热处理后Ni-Al的主要成分仍为Ni2Al3,Al含量在60wt%以上。过高的Al含量会导致高的脆性,会对涂层的长期服役产生不利影响,Forcey在他的文章[11]中指出,Al含量应该在30wt%左右较为合适。此时,在Al2O3/Ni-Al涂层的长期服役过程中,一旦外层氧化铝膜出现微小孔洞或裂纹,Ni-Al中间层的Al将重新被氧化以修补裂纹和孔隙,因而具有独特的自我修复能力,保证涂层的长期服役性能。高温热处理会促进Al进一步向基体扩散、基体中的Ni向外扩散,并引起Ni-Al层中Al的含量降低,促使Ni2Al3向NiAl转变,这可改善Ni-Al层的韧性,但要将Ni-Al层中Al含量降到30wt%左右,850 ℃下保温72 h是不够的。为此,可以增加额外的高温退火过程以促使Ni2Al3转变为NiAl,改善过渡层韧性[27];或者通过改变渗铝工艺参数来降低渗铝层的厚度[20]。

图4 1.2 Pa-850 ℃-72 h下得到的Al2O3/Ni-Al涂层全貌(a)及对应元素深度分布(b),(a)中局部放大区(c)及对应元素深度分布(d)Fig.4 Cross-sectional SEM images of coating obtained at 1.2 Pa-850 ℃-72 h, the whole coating (a) and the element depth distribution corresponding to (b). The enlarged area in (a) (c) and element depth distribution corresponding to (d)

使用TEM分析来进一步确定氧化铝薄膜截面形貌及相构成。图5展示了1.2 Pa-850 ℃-72 h下得到的氧化铝薄膜的SAED衍射图,表明薄膜的主要成分为多晶氧化铝,包括γ相及α相,这与GIXRD分析结果一致。Huang等[17]进行了Fe-Al渗层的氧化工艺研究,发现在20%O2+80%N2气氛中,850 ℃下氧化2 h后形成了厚度约为4 μm的氧化铝薄膜,TEM衍射分析结果表明为氧化铝单一的α相,且表面呈粗糙的颗粒状,证明提高氧分压会提高表面粗糙度。Yin等[9]在0.5 Pa真空度下使Fe-Al涂层样品在700 ℃的管式炉中退火80 h来制备氧化铝薄膜,氧化膜的TEM衍射结果表明,氧化铝为γ-Al2O3,且厚度仅为100 nm左右。在本文中制得的氧化铝薄膜则包含α和γ相,厚度约为0.8 μm,进一步佐证了前文所述提高氧化温度和氧分压有利于生成更厚的氧化层,同时可促进α相氧化铝的形成。

图5 1.2 Pa-850 ℃-72 h下得到的氧化铝薄膜TEM衍射Fig.5 The corresponding selected area electron diffraction(SAED) pattern of Al2O3 film obtained at 1.2 Pa-850 ℃-72 h

3 结语

在本研究中,首先采用粉末包埋渗铝法制备了Ni-Al渗层,随后通过真空原位氧化工艺形成氧化铝薄膜,成功制备了Al2O3/Ni-Al复合阻氚涂层来应对TMSR中的氚渗透、泄漏问题。研究了不同原位氧化工艺参数对氧化铝薄膜表面形貌、相构成及厚度的影响,并得出较佳氧化工艺参数:氧化真空度为1.2 Pa,氧化温度为850 ℃,氧化时间为72 h。研究发现低氧分压(1.2 Pa)能降低Al2O3的形成速度,有利于生成更致密、平整的保护性氧化铝薄膜;当氧化温度为850 ℃及以上时,α-Al2O3被探测到,继续提高氧化温度会导致氧化铝薄膜表面产生较多缺陷;1.2 Pa真空度下,850 ℃氧化72 h后得到的氧化铝薄膜表面致密无缺陷,厚度约在0.8 μm左右,薄膜与Ni-Al中间层的界面平滑且无可见孔洞和裂纹等缺陷,预计有优秀的阻氚渗透能力和足够的附着力及自我修复能力。

作者贡献声明梁超飞负责设计、实施实验,并负责对数据进行采集、分析,同时负责论文的起草、修改等主要工作;刘卫提供研究经费以及阶段性进展把控;张东勋提供行政、技术及设备支持;王韡负责参考文献的搜集和整理;王军负责文章格式修改和校稿;夏晓彬对文章的知识性内容作批评性审阅。