基于显微DIC的谐振疲劳短裂纹尖端变形场演化规律

单晓锋, 高红俐, 黄心畏, 林志远, 赏鸿斌

(1.浙江工业大学 机械工程学院, 浙江 杭州 310023;2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室, 浙江 杭州 310023)

0 引言

疲劳裂纹生长包括裂纹萌生、短裂纹、长裂纹扩展3个阶段,疲劳短裂纹分为显微组织短裂纹和物理短裂纹。裂纹尺寸和材料显微组织的特征尺寸相当的短裂纹称为显微组织短裂纹,裂纹尺寸明显超过显微组织特征尺寸、裂纹长度通常为1~2 mm的小裂纹称为物理短裂纹,在相同名义应力强度因子范围的作用下其扩展速率远高于长裂纹的扩展速率[1]。在航空航天、能源、核电等重要领域疲劳短裂纹的扩展对设备的安全性起着决定性的作用,其扩展特性是近阶段国内外疲劳断裂领域的一大研究热点[2-4]。

众所周知,316不锈钢等塑性金属材料,在交变载荷的作用下会在裂纹尖端区域产生塑性变形,形成一个微小塑性区,塑性区内材料显微组织、变形行为是影响疲劳短裂纹萌生和扩展的主要因素[5-6]。疲劳裂纹扩展(FCG)试验是研究材料的FCG规律及裂纹尖端的变形和力学特性的一种重要手段,电磁谐振式FCG试验系统由于其具有工作频率高、能量消耗低、试验时间短、试验波形好等优点被力学实验室广泛用来进行材料疲劳试验,另外它也是测试试件在共振状态下变形和力学性能必不可少的设备[7-8]。但在试验过程中,试件在高频谐振载荷作用下高速振动,由于惯性效应和应力波传播效应[9-10]的影响,使得裂纹尖端变形、应力场的理论和有限元数值计算异常复杂,因此主要采用实验方法进行测量。但是,疲劳裂纹扩展过程中尖端塑性区内变形行为的测量,特别是在谐振载荷作用下,面临着裂纹尖端区域小、变形梯度大、材料的各向异性强、载荷变化快等挑战。

在这种情况下,全局、非接触式的数字图像相关(DIC)方法就显示出了巨大的优势。DIC和其他全局光测力学方法包括全息干涉法[11]、云纹干涉法[12]、电子散斑干涉法[13]等相比较,具有测量简单方便且能够获得裂纹尖端瞬时变形场数据的特点,能满足疲劳裂纹尖端变形、损伤和扩展演化过程原位测量的要求[14-16]。此外,对于宏观尺度下的长裂纹阶段,一般的DIC技术即可满足要求,但对于短裂纹扩展阶段,由于裂纹和裂纹尖端塑性区尺度、特别是裂纹张口位移和变形场的变化梯度都在微米甚至亚微米尺度,若用常规的DIC技术去研究裂尖变形场,则会造成裂纹及尖端区域材料变形信息的大幅损失,无法获得裂纹和裂尖变形场的真实数据[17-18],影响短裂纹疲劳裂纹扩展特性研究结果的准确性。

本文在原有研究基础上[19],采用配有高放大倍数的远距长焦显微镜头的数字相机,结合数字频闪光源,对平均晶粒尺度为36 μm的典型塑性金属材料316不锈钢在物理短裂纹扩展阶段的裂纹尖端位移场、应变场和塑性区进行测量,并对其演化规律进行研究。采用电子背散射衍射(EBSD)技术测量试件疲劳裂纹尖端的材料显微组织,确定其晶粒分布,研究材料沿晶粒尺度的变形演化规律。该方法简单、准确、可靠,研究结果可为塑性金属材料疲劳短裂纹扩展特性研究和疲劳寿命预测提供实验和理论支持。

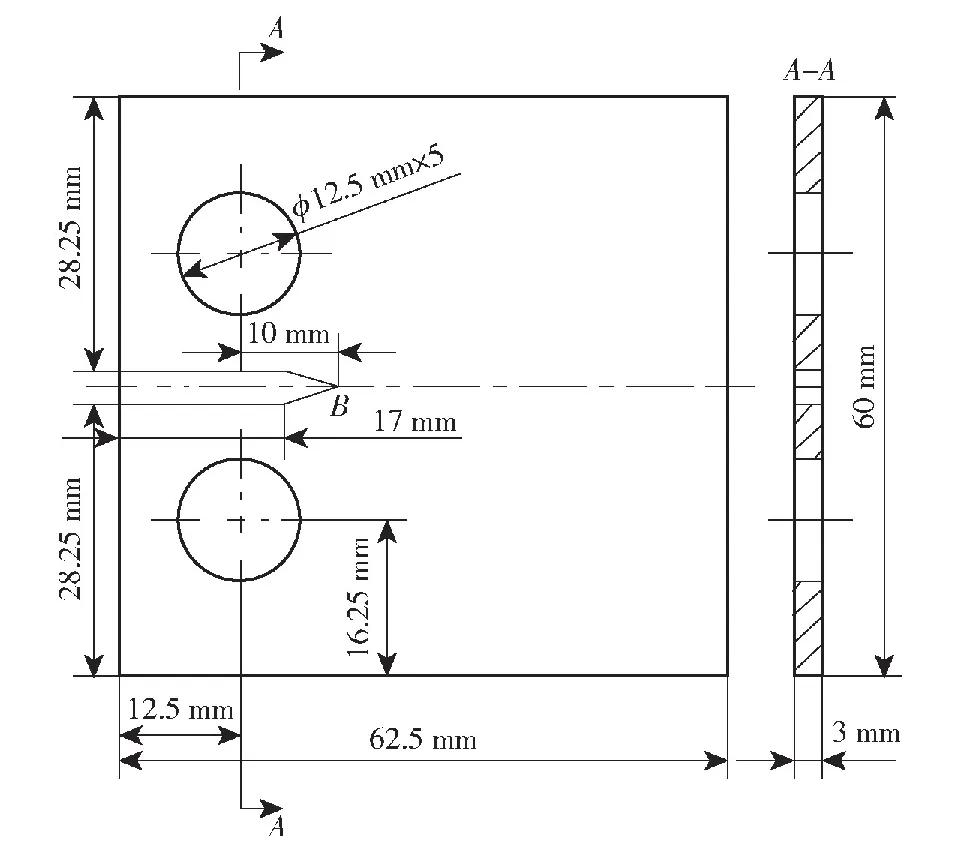

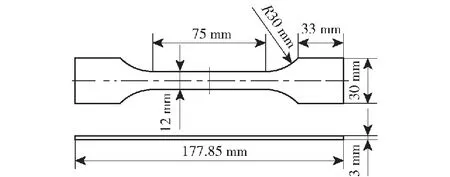

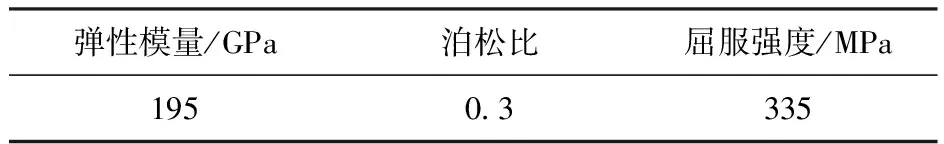

1 试件尺寸及材料参数

疲劳裂纹扩展实验用国家标准[20]规定的紧凑拉伸(CT)试件尺寸如图1所示,其材料为316不锈钢。为确定316不锈钢的力学性能参数,采用图2所示国家标准[21]狗骨头试件进行单向拉伸实验,将获得的应力应变数据用Ramberg-Osgood模型拟合,得到表1所示材料参数,屈服强度σ为335 MPa,弹性模量E为195 GPa,泊松比ν为0.3。

图1 CT试件尺寸图Fig.1 Dimensions of a CT specimen

图2 狗骨试件尺寸图Fig.2 Dimensions of a dog-bone shaped specimen

表1 316材料参数

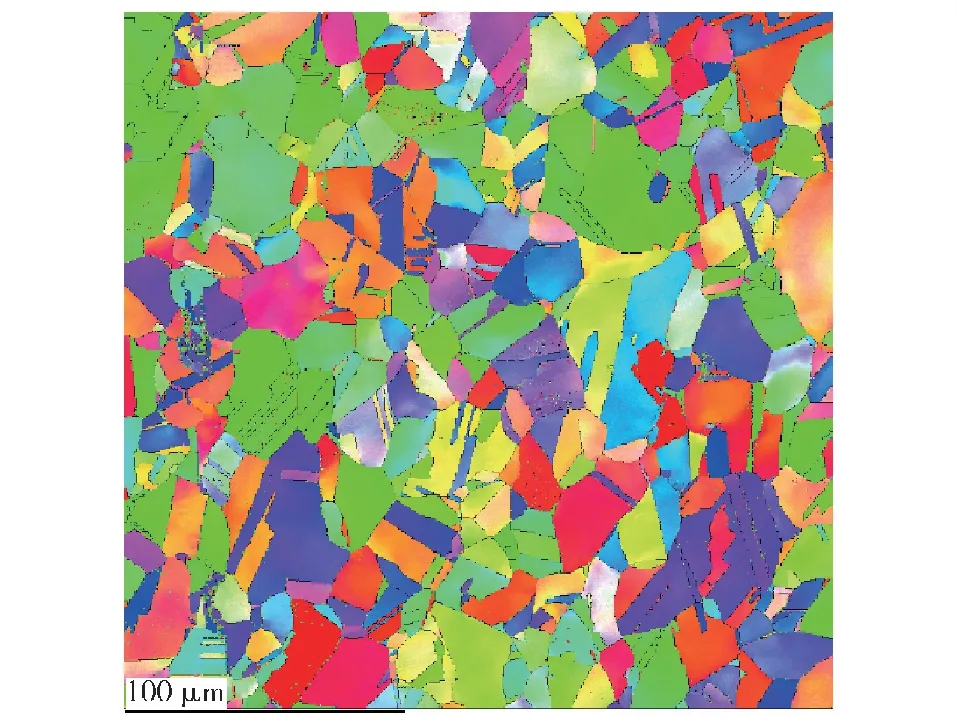

为研究疲劳短裂纹尖端位移场和应变场沿晶粒尺度的演化规律,采用EBSD技术对试件的晶粒分布和晶粒尺寸进行测量。所用电镜为德国蔡司公司生产的Gemini300场发射电子扫描电镜,所用EBSD系统为英国牛津仪器公司生产的OXFORD C-Nano电子背散射衍射系统。

EBSD测试制样过程如下:切割出20 mm×10 mm的试件区域后,首先使用水砂纸粗磨,然后用金相砂纸细磨,接着涂上抛光膏进行机械抛光至镜面,最后使用日本电子公司生产的M4000PLUS氩离子抛光仪抛光平面3~4 h(加速电压3 kV,角度40°),直到满足EBSD测试要求。制样成功后,按步长0.27 μm对试件上250 μm×250 μm面积的微区进行EBSD测试,获得316取向分布图如图3所示,据此测得平均晶粒尺寸为36 μm。

图3 316取向分布图Fig.3 Orientation distribution of stainless steel 316

2 谐振疲劳短裂纹显微图像采集系统

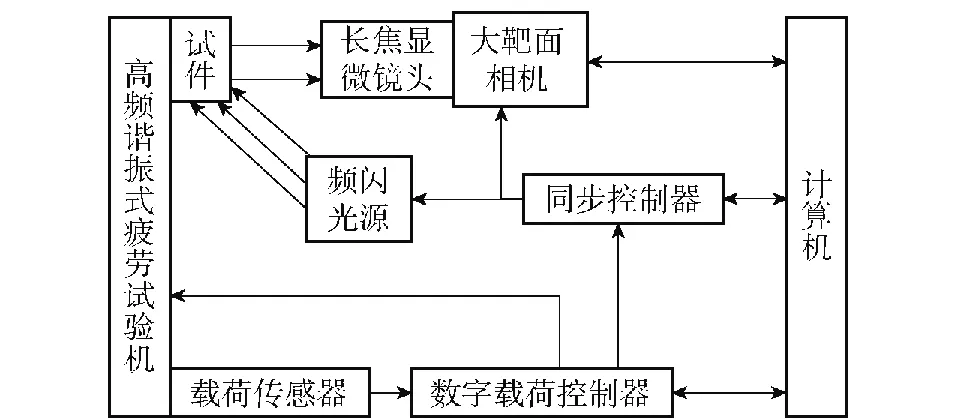

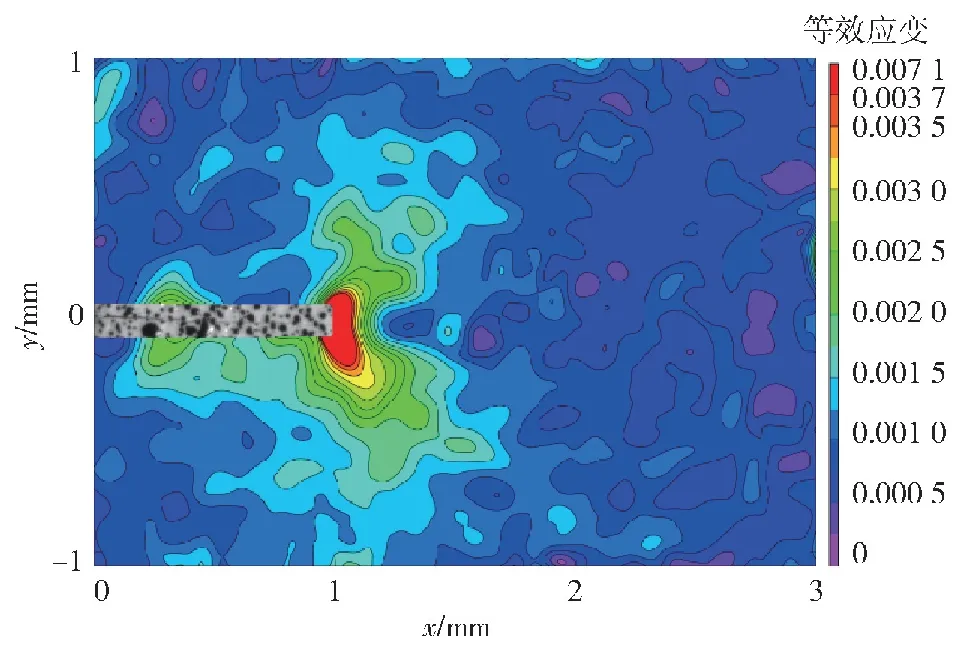

谐振疲劳短裂纹显微图像采集系统如图4所示,由高频谐振式疲劳试验机、试件、频闪光源、远距长焦显微镜头和大靶面相机组成的显微摄像系统、同步控制器、数字载荷控制器、载荷传感器,以及装有载荷控制、图像采集及同步控制软件的计算机组成。通过该系统可以完成谐振载荷加载和疲劳短裂纹张开图像的采集。

图4 谐振疲劳短裂纹显微图像采集系统Fig.4 Micro-image acquisition system of resonant fatigue short cracks

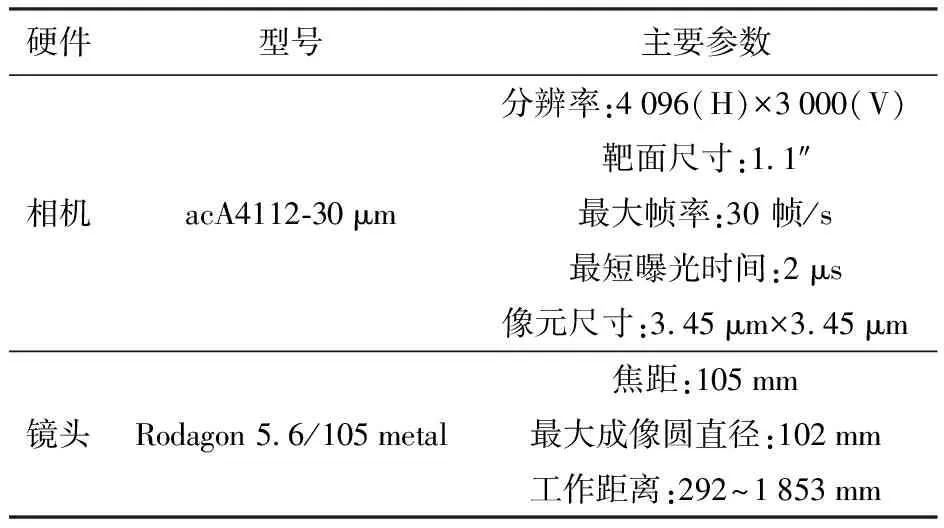

利用接圈调节镜头工作距离到150 mm,此时显微摄像系统的放大倍率为2.33倍,视场为6 mm×4 mm,标定后得到相机的单个像素对应的实际物理尺寸R为1.48 μm/pixel,摄像系统的主要硬件参数如表2所示。

表2 主要硬件参数

采集疲劳短裂纹张开图像过程如下:首先设置相机的曝光时间等采集参数,然后根据同步控制器反馈的试验机载荷波形预设采集载荷最大点图像的同步控制输入输出参数,最后不断调试各项参数,使得载荷信号输入同步控制器时,能同步触发相机和频闪光源采集到清晰的疲劳短裂纹张开图像。

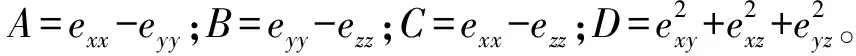

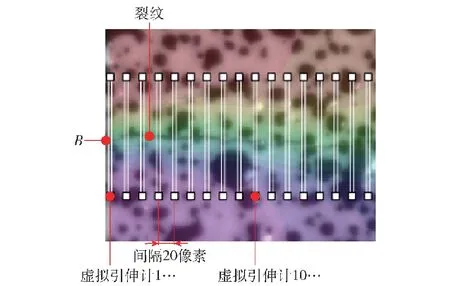

3 基于DIC的谐振疲劳短裂纹尖端变形场测量原理

DIC测量短裂纹尖端变形场的方法如下:采用DIC技术获得裂纹区域位移场,根据位移场数据进行裂纹区域应变场计算,以图1中预制裂纹区域右端点B的位置为起点,在长度为2 mm左右的短裂纹扩展区布置虚拟引伸计测量点,对虚拟引伸计测得的短裂纹扩展区各点位移量进行8阶傅里叶拟合并求导,获得裂纹尖端位置,以便对裂纹尖端附近变形场进行进一步分析。

3.1 裂纹区域位移场

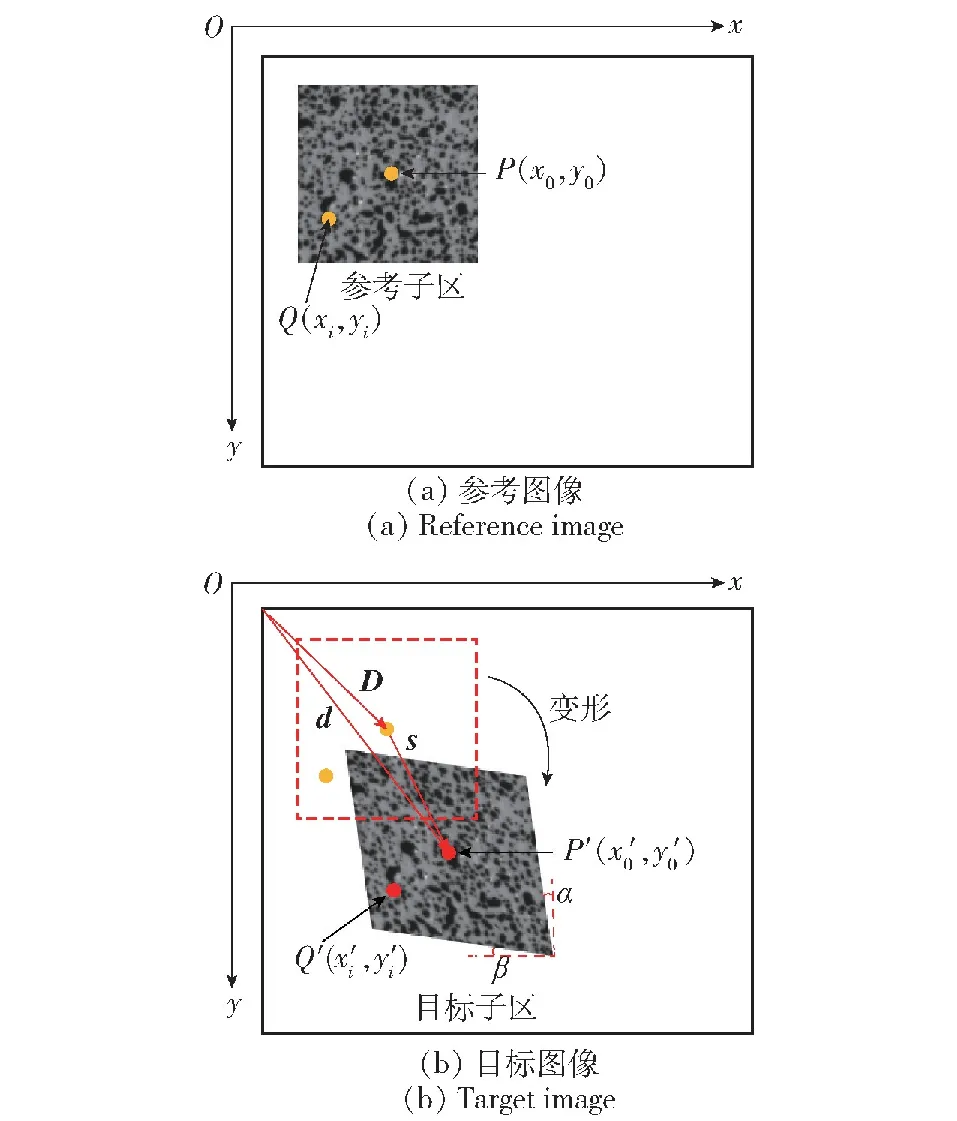

DIC原理见图5。在试件变形前采集1张参考图像,并将其划分为若干个子区,以中心为P(x0,y0)的一个参考子区为例,在试件变形后采集的目标图像中,通过互相关函数进行相似度匹配,找到一个以P′(x′0,y′0)为中心的目标子区,该子区是中心为P(x0,y0)的参考子区的变形。由于变形存在平移、旋转、拉伸、剪切等情况,想要获得目标子区内任意一点Q′(x′i,y′i)相对于参考子区内对应点Q(xi,yi)的位移,需要采用1阶形函数进行计算:

图5 DIC原理Fig.5 Schematic diagram of DIC

x′i=xi+ξ1(xi,yi)

(1)

y′i=yi+η1(xi,yi)

(2)

式中:ξ1(xi,yi)、η1(xi,yi)为1阶形函数,其展开形式如下:

ξ1(xi,yi)=μ+μxΔx+μyΔy

(3)

η1(xi,yi)=ν+νxΔx+νyΔy

(4)

μ表示参考子区中心在x轴方向位移,μ=x′0-x0,ν表示参考子区中心在y轴方向位移,ν=y′0-y0;μx、μy、νx、νy分别为参考子区中心位移在x轴、y轴方向上的偏导数,表示参考子区位移梯度;Δx=xi-x0,Δy=yi-y0,表示点Q(xi,yi)到参考子区中心P(x0,y0)的距离。

3.2 裂纹区域应变场

以图5为例,变形梯度F的定义如下:

(5)

式中:D为变形前坐标原点指向试件上某点的矢量;d为变形后坐标原点指向该变形点的矢量;s为变形前位置指向变形后位置的位移矢量;I为单位张量。图5中,α为子区沿x轴方向变形后与y轴方向产生的夹角,β为子区沿y轴方向变形后与x轴方向产生的夹角。

将变形梯度F在二维空间展开为如下矩阵形式:

(6)

(7)

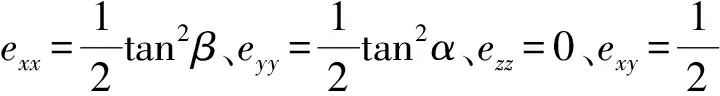

由右柯西-格林伸长张量C可求得所需的格林-拉格朗日应变张量,如式(8)所示:

(8)

(9)

3.3 虚拟引伸计定位裂纹尖端

如图6所示,以预制裂纹区域右端点B的位置为起点,在其右侧短裂纹扩展区,沿裂纹扩展方向每隔20像素距离布置一对虚拟引伸计测量点。根据已获得的位移场进行计算即可得到每一对虚拟引伸计的张量,其数据如下:

图6 虚拟引伸计布置示意图Fig.6 Setup of thevirtual extensometer

[d0,x0],[d1,x1],…,[dn-1,xn-1],[dn,xn]

(10)

式中:dn为各个引伸计张量;xn为各个引伸计的相对位置序号。为方便数据拟合,做如下变换:

[d0,0],[d1,Δx1],…,[dn-1,Δxn-1],[dn,Δxn]

(11)

式中:Δxn为相对位置增量,Δxn=xn-x0。这样数据的自变量将从0开始递增,方便拟合计算。

选择8阶傅里叶拟合法对数据进行拟合,函数模型如式(12)所示。相比于其他拟合方法,该方法得到的拟合函数在所给数据区间内可得到0.999以上的确定系数(R-Square)与0.01以下的均方根(RMSE),且导数计算简单,因此选择该拟合法对引伸计位置-张量数据进行拟合。

(12)

式中:a0、ai、bi、ω均为待求参数,且易用MATLAB软件获得相应拟合结果。

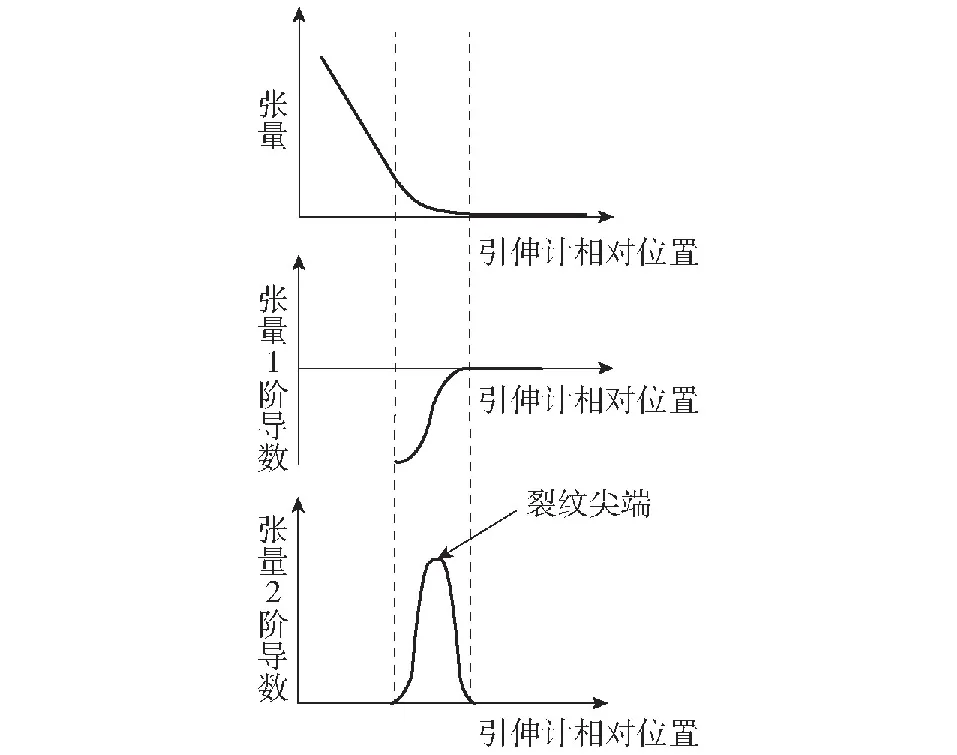

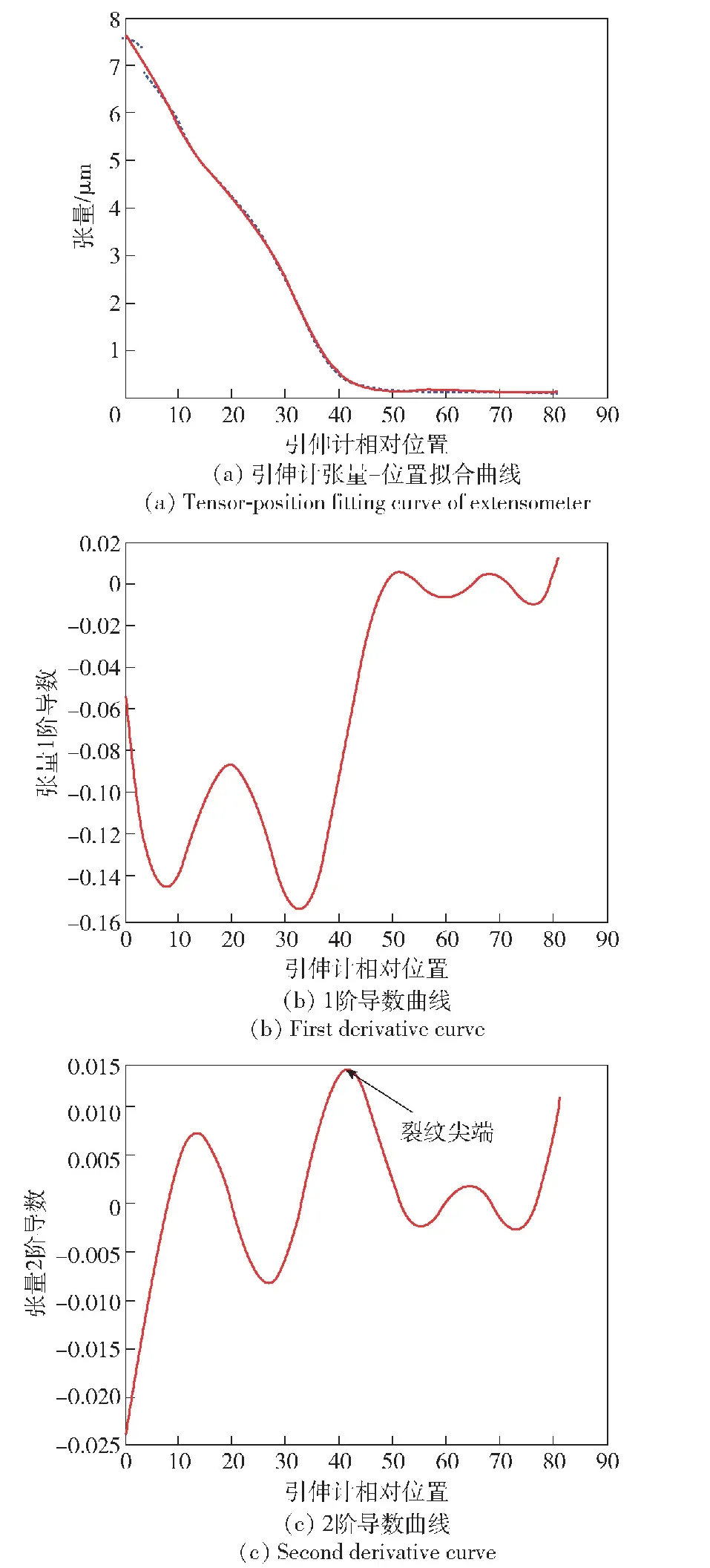

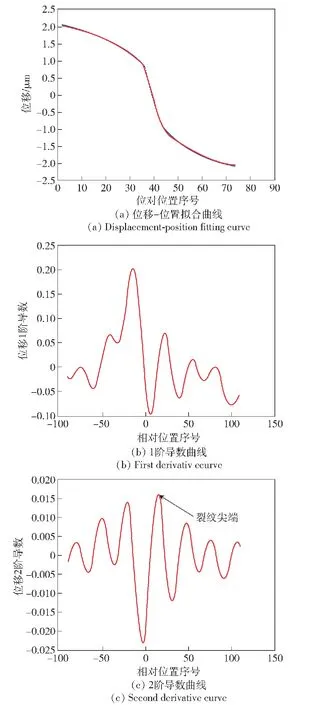

图7为拟合曲线求导后示意图,计算2阶导数曲线上的极大点即可得到裂纹尖端的相对位置增量Δxt,根据引伸计测量点间隔为20像素,可将Δxt转化为对预制裂纹右端点B的相对横向像素距离ΔPx,通过模板匹配和角点检测易获得预制裂纹右端点B的横坐标,则裂纹尖端在散斑图像坐标系上的绝对横坐标为P0+ΔPx。在此横坐标位置,等间隔地提取纵向位移场数据,利用8阶傅里叶拟合法寻找位移连续变化与突变分界点来确定裂尖在竖直方向距离位移场上边缘的相对位置ΔPy,则根据位移场上边缘在散斑图像上的绝对纵坐标P1,即可获得裂尖在散斑图像坐标系上的绝对纵坐标为P1+ΔPy。裂尖的最终坐标即为(P0+ΔPx,P1+ΔPy),获取裂纹尖端位置后即可对尖端附近的变形场进行进一步分析。

图7 拟合曲线求导示意图Fig.7 Schematic diagram of fitting curve derivation

3.4 裂纹尖端塑性区分布确定

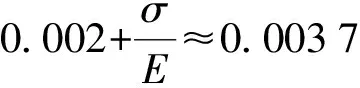

图8 裂纹尖端等效应变场及塑性区分布Fig.8 Equivalent strain field and plastic zone distribution at the crack tip

Irwin模型理论塑性区估计过程如下:本文疲劳试验属于I型裂纹在平面应力状态下的小范围屈服问题。根据Irwin模型可知塑性区半径r如下:

(13)

式中:KⅠmax为Ⅰ型裂纹最大应力强度因子;σ0为材料在单向拉伸时的屈服极限;θ为以裂纹尖端为原点的极坐标角度。

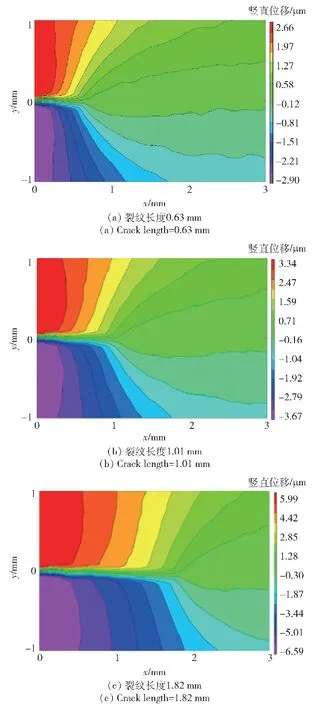

所采用最大应力强度因子[22]公式如下:

(14)

式中:pmax为最大载荷;t为试样厚度;b为两加载孔中心线到试件右边缘的横向距离;α1=a/b,a为由两加载孔中心线开始测量的裂纹长度。

根据上述塑性区尺寸和3.3节得到的裂纹尖端坐标即可绘制出理论上的裂纹尖端塑性区。

4 实验及结果分析

4.1 实验平台及方法

图9为谐振疲劳短裂纹显微图像采集系统的实物图,所用电磁谐振式高频疲劳试验机为天水红山试验机有限公司生产的PLG-100,实验所用试件是带有预制裂纹的316不锈钢CT试件,其尺寸如图1所示。

图9 谐振疲劳短裂纹显微图像采集系统实物图Fig.9 Micro-image acquisition system for capturing short fatigue cracks under resonant loading

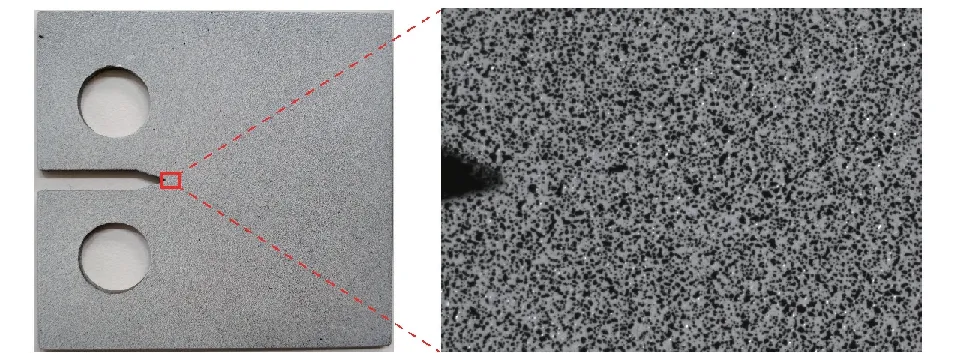

实验前期准备:由于采用了DIC技术,需要先在试件表面制备散斑。首先用白色哑光漆将试件表面喷成白色,然后用喷笔将黑色油雾喷洒至试件表面以获得显微尺度散斑,制备好的散斑如图10所示。

图10 制备好的散斑试件Fig.10 Prepared speckle specimen

短裂纹尖端变形场测量实验如下:安装试件,采集试件不受力状态下的参考图像。起振时施加正弦交变载荷Fmax=1.5 kN,Fmin=0.9 kN,起振时谐振频率为101.2 Hz,此后随着裂纹的扩展,系统的固有频率会不断减小,试验机软件会自动追踪该频率以保证试件处于共振状态。当短裂纹扩展到不同长度时,在载荷最大点同步触发相机和频闪光源采集到清晰的疲劳裂纹张开图像。

4.2 疲劳短裂纹扩展及位移场演变

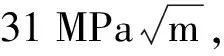

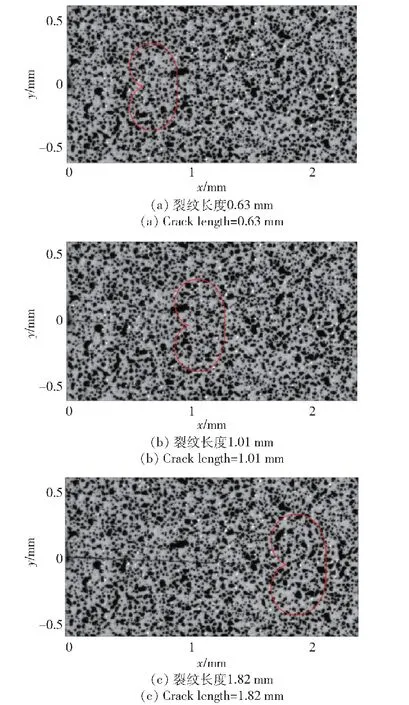

短裂纹尖端变形场测量实验中获得的部分不同长度下的疲劳裂纹张开图像如图11所示,其中N为疲劳循环数。

图11 不同疲劳循环数时裂纹张开图像Fig.11 Crack images under different fatigue cycles

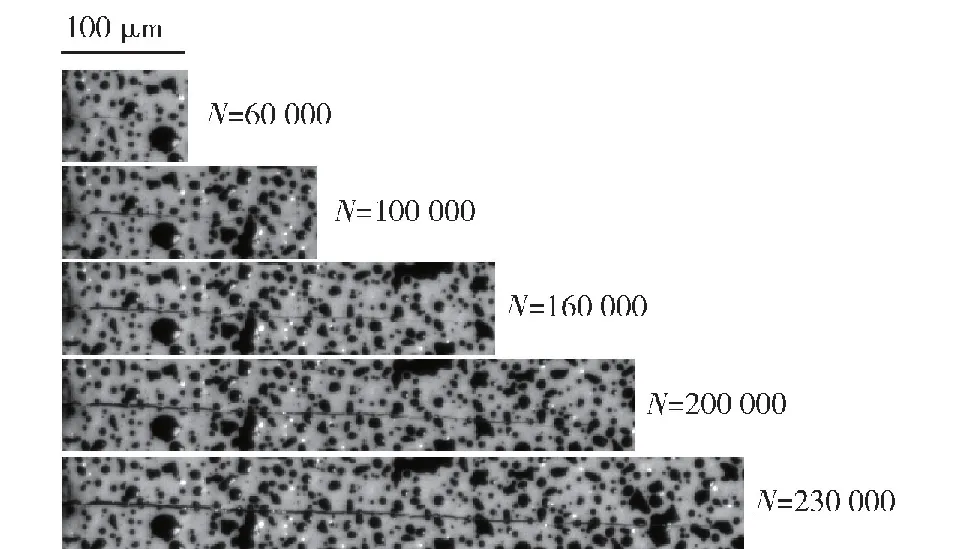

在VIC-2D软件中选取3 mm×2 mm左右的裂纹区域进行位移场计算,获得的部分竖直方向位移云图如图12所示。

图12 竖直方向位移云图Fig.12 Vertical displacement nephogram

4.3 基于虚拟引伸计的疲劳短裂纹尖端位置

根据3.3节方法,布置虚拟引伸计获取疲劳裂纹尖端位置,图13为某一疲劳裂纹张开图像的不同位置引伸计张量曲线。求解图13(c)中2阶导数曲线的极大点,可得其对应的引伸计相对位置Δxt=41.256,则该引伸计相对于预制裂纹右端点B的相对坐标ΔPx=41.256×20=825.12 pixel,根据模板匹配和角点检测获得的预制裂纹区域右端点B的横坐标P0=318.57 pixel。则该引伸计也即裂纹尖端的横坐标为P0+ΔPx=1 143.69 pixel,等间隔提取该处的纵向位移场数据,用8阶傅里叶拟合后求导数,可得到图14所示曲线,位移连续变化与突变的分界点即为图14(c)所示2阶导数曲线的极大点,求解极大点可得裂纹尖端纵坐标的相对位置序号为10.055,由于起始序号为-94,裂纹尖端相对位移场上边缘相对位置增量Δyt=104.055。已知相邻序号间隔为7.3 pixel,则裂纹尖端对于位移场上边缘的相对坐标ΔPy=104.055×7.3=759.60 pixel,又知位移场上边缘绝对坐标P1=196.18 ,则裂纹尖端最终坐标为(1 143.69,955.78)。

图13 不同位置引伸计张量曲线Fig.13 Extensometer tensor curves at different positions

图14 裂尖垂线不同位移-位置曲线Fig.14 Displacement curve at different positions of the vertical line of the crack tip

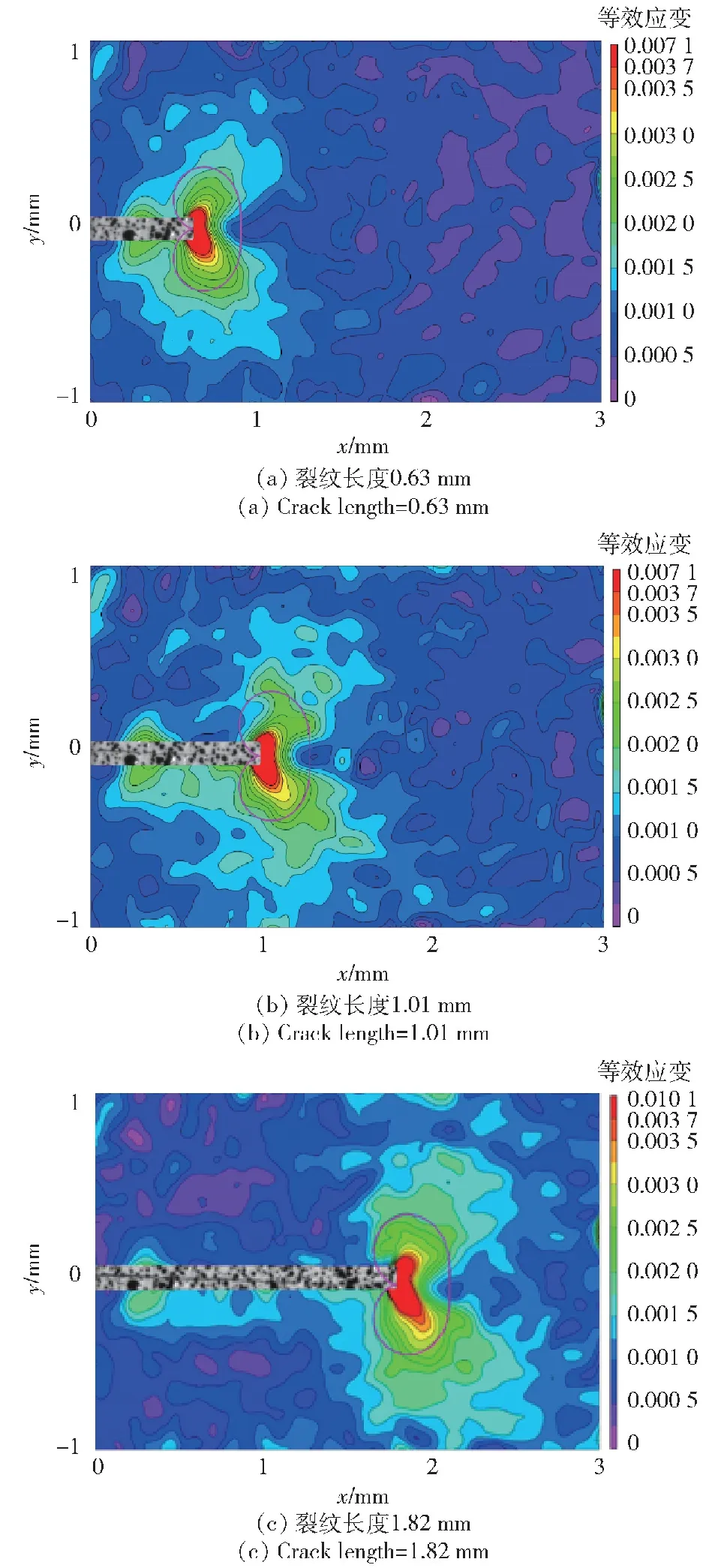

4.4 疲劳短裂纹尖端等效应变场及塑性区演变

图15 裂纹尖端估计塑性区Fig.15 Estimation of plastic zone at the crack tip

图16 等效应变场中裂纹尖端塑性区Fig.16 Crack-tip plastic zone in the equivalent strain field

分析理论和实验塑性区形状尺寸可知:1)理论塑性区大于实验塑性区,其一是因为理论塑性区尺寸是基于材料为理想弹塑性材料计算的,而实验所用材料为316不锈钢,存在屈服后的强化现象、导致塑性区减小,其二是因为所选等效应变阈值是接近工程实际的阈值,所确定的塑性区会偏小;2)由于裂纹扩展路径偏下,裂纹尖端下侧塑性区面积大于上侧;3)随着裂纹长度的不断扩展,塑性区尺寸不断增加。

4.5 疲劳短裂纹尖端沿晶粒尺度的变形场演变

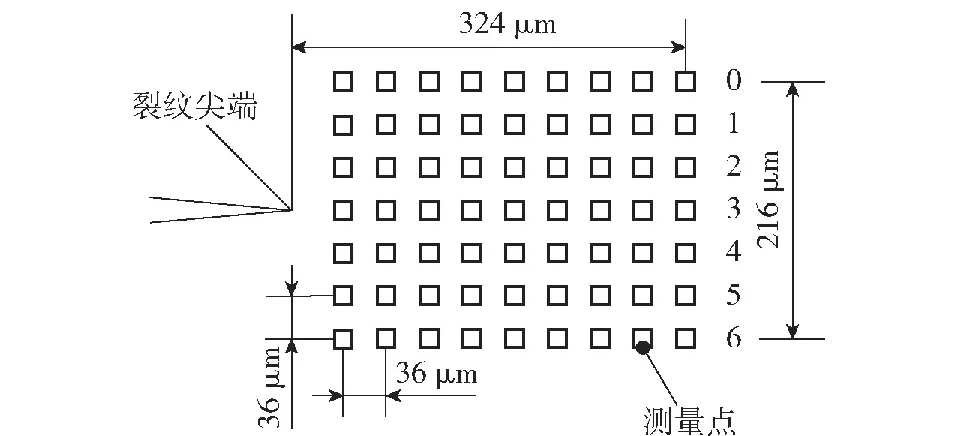

为进一步分析近短裂纹裂尖区域位移和等效应变的变化,以平均晶粒尺寸36 μm为间距,布置如图17所示的测量点。

图17 裂纹尖端附近测量点布置图Fig.17 Layout of measuring points near the crack tip

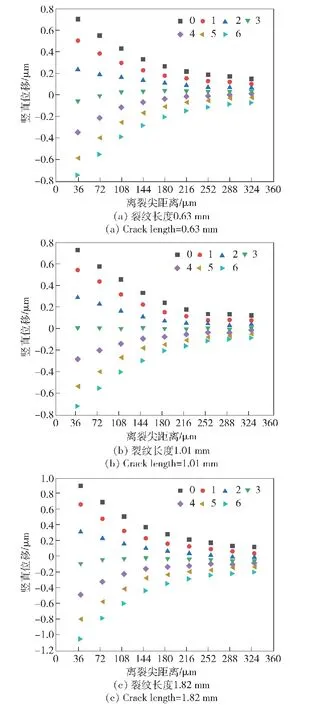

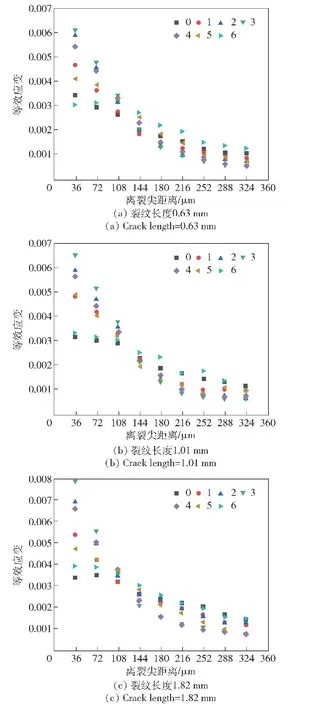

根据获得的位移和等效应变云图,提取不同裂纹长度下测量点上的位移-应变数值,绘制曲线如图18和图19所示,图中0~6号图例即为图17中0~6行测量点。

图18 测量点上位移曲线Fig.18 Displacement curves at measuring points

图19 测量点上等效应变曲线Fig.19 Equivalent strain curves at measuring points

小于2 mm的短裂纹阶段,分析不同裂纹长度下的裂尖附近位移和等效应变测量点曲线可知:1)离裂尖水平距离在100 μm内,同一垂直线上沿晶粒尺度的位移变化较为明显,最大可达0.4 μm左右;超过100 μm后,同一垂直线上沿晶粒尺度的位移变化较小,基本小于0.1 μm;2)同一水平线上,离裂纹尖端点越远,位移越小,离裂尖水平距离超过300 μm后,位移趋近不变;3)离裂尖水平距离100 μm左右的塑性区内,在同一垂直线上,离裂尖延长线距离越远,等效应变越小,裂尖所在延长线上等效应变最大;超过100 μm后反之,即在同一垂直线上,离裂尖延长线越远,等效应变越大,裂尖所在延长线上等效应变最小;4)同一水平线上,离裂纹尖端点越远,等效应变越小,离裂尖水平距离超过过300 μm后,等效应变趋近不变。

5 结论

本文提出一种基于显微DIC的谐振疲劳短裂纹尖端变形场演化规律研究方法,据此分析了材料为316不锈钢的CT试件在不同短裂纹长度下的裂尖位移场、等效应变场和塑性区的变化规律。此外在用EBSD测得316不锈钢的晶粒尺寸后,进一步分析了疲劳短裂纹沿晶粒尺度的变形场演变,为开展疲劳裂纹扩展特性的研究和疲劳寿命准确预测等方面提供了新的方法,具有较好的理论和应用价值。