哈萨克斯坦KOA油田钻井减振提速技术研究

王建宁 周英操 赵记臣 耿建华 乔建锋

摘要:KOA油田位于哈薩克斯坦滨里海盆地东缘,该油田上部上二叠统地层砂、泥岩互层严重并夹杂有泥板岩和砾石层,非均质性强、可钻性差,经常发生跳钻和井下工具损坏等复杂情况。为了提高钻井效率、控制油田综合开发成本,在该地层中实现钻井减振提速显得十分迫切。通过分析该地层岩性特征确定了地层岩石等效刚度,并将岩石等效刚度引入到钻柱力学模型中,进而确定了在该地层中钻柱系统的固有振动频率;同时以此为计算依据,优选出了合适的钻柱减振器刚度并应用在新井钻探中。在新井中,装备有合适刚度的减振器,很好地调节了钻柱固有频率,显著减弱了有害振动,提高了机械钻速。研究结果表明,引入地层岩石等效刚度的钻柱系统力学模型合乎实际情况,通过该模型优选的钻柱减振器刚度可以有效减振和提速。

关键词:钻井效率;钻柱振动;减振器;减振器刚度;井下钻具;机械钻速

0 引 言

KOA油田位于哈萨克斯坦滨里海盆地东缘,属于盐下碳酸盐岩油藏。该油田埋藏深、储量大,是中国石化在哈萨克斯坦的重要油气生产基地。但该油田上部上二叠统地层砂、泥岩互层严重并夹杂有泥板岩和砾石层,非均质性强,可钻性差,经常发生跳钻和井下工具损坏等复杂情况,严重制约了钻井速度的提升。历史上对于该地层的工程研究十分有限,也未曾在该地层实现过钻速突破。针对井下有害振动,在选择钻柱减振器时没有明确参考依据,随意性强,减振效果差。为此,通过分析该地层岩性特征确定了地层岩石等效刚度,并将其引入到钻柱力学模型中,进而确定了在该地层中钻柱系统的固有振动频率,优选出合适的钻柱减振器刚度并应用在新井钻探中。结果表明,通过此方法选择的减振器刚度很好地调节了钻柱固有频率,显著减弱了有害振动,提高了机械钻速,降低了钻井和油田综合开发成本。

1 钻井提速难点与关键技术

1.1 油田地质特征

KOA油田位于哈萨克斯坦滨里海盆地东缘,是典型的盐下海相碳酸盐岩油藏。从上到下钻遇的地层依次为新生界第四纪,中生界白垩系、侏罗系和三叠系,古生界二叠系和石炭系(见表1)。

1.2 钻井提速难点

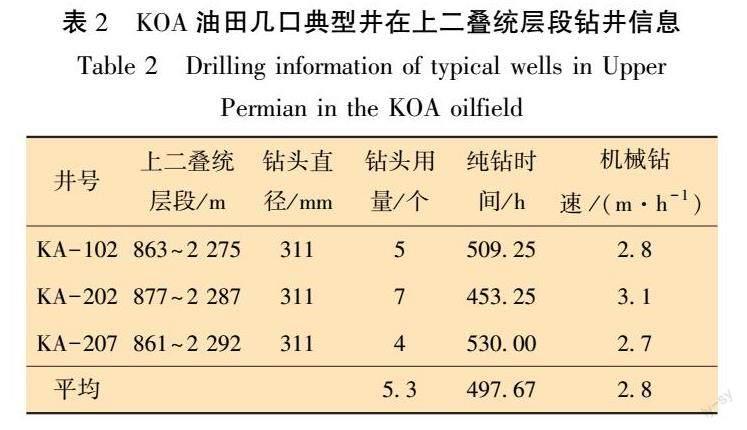

KOA油田当前开发井平均井深3 800 m,直井历史平均建井周期101 d,平均机械钻速3.2 m/h,整体经济指标不佳。在分析KOA历史钻井数据基础上,结合该油田地质特征,总结认为制约该油田钻井工程提速的主要难点如下:①在上二叠统井段起下钻频率过高,平均为5~6趟,相对纯钻进时间偏短,增加了整个钻井周期。原因是上二叠统砂、泥岩互层严重且含有硬质泥板岩和砾岩地层,井下钻具受力复杂,常伴有跳钻发生,造成钻头和下部钻具损伤,不得已起钻换钻具。该井段常见复杂情况为牙轮脱落、PDC崩齿或磨毁、钻具刺漏和断落、螺杆滑脱及随钻设备失灵等。国内外的实践也证明此类地层经常会带来严重的钻柱振动甚至是跳钻[1-2]。②在上二叠统,地层倾角过大,井斜控制困难。地层可钻性差,机械钻速低,定向螺杆的工具面难以稳定,纠斜用时过长。根本原因在于所选钻柱减振器刚度不合理或根本不使用减振器,造成井下有害振动无法规避,进尺困难。定向工具起不到作用。KOA油田几口典型井在上二叠统层段的钻井信息见表2。

1.3 关键技术需求

为了降低KOA油田综合开发成本,钻井工作的首要任务就是提高机械钻速、缩短建井周期。分析上文2个制约钻井提速的难点可知,在KOA油田要想缩短建井周期,必须改善上二叠统层段井下钻具受力环境,延长钻头和钻具的使用寿命,减少起下钻趟数,延长相对纯钻进时间。为此,有必要对KOA油田的井下钻具受力振动情况进行详细研究并提出解决方案。

2 模型建立与计算

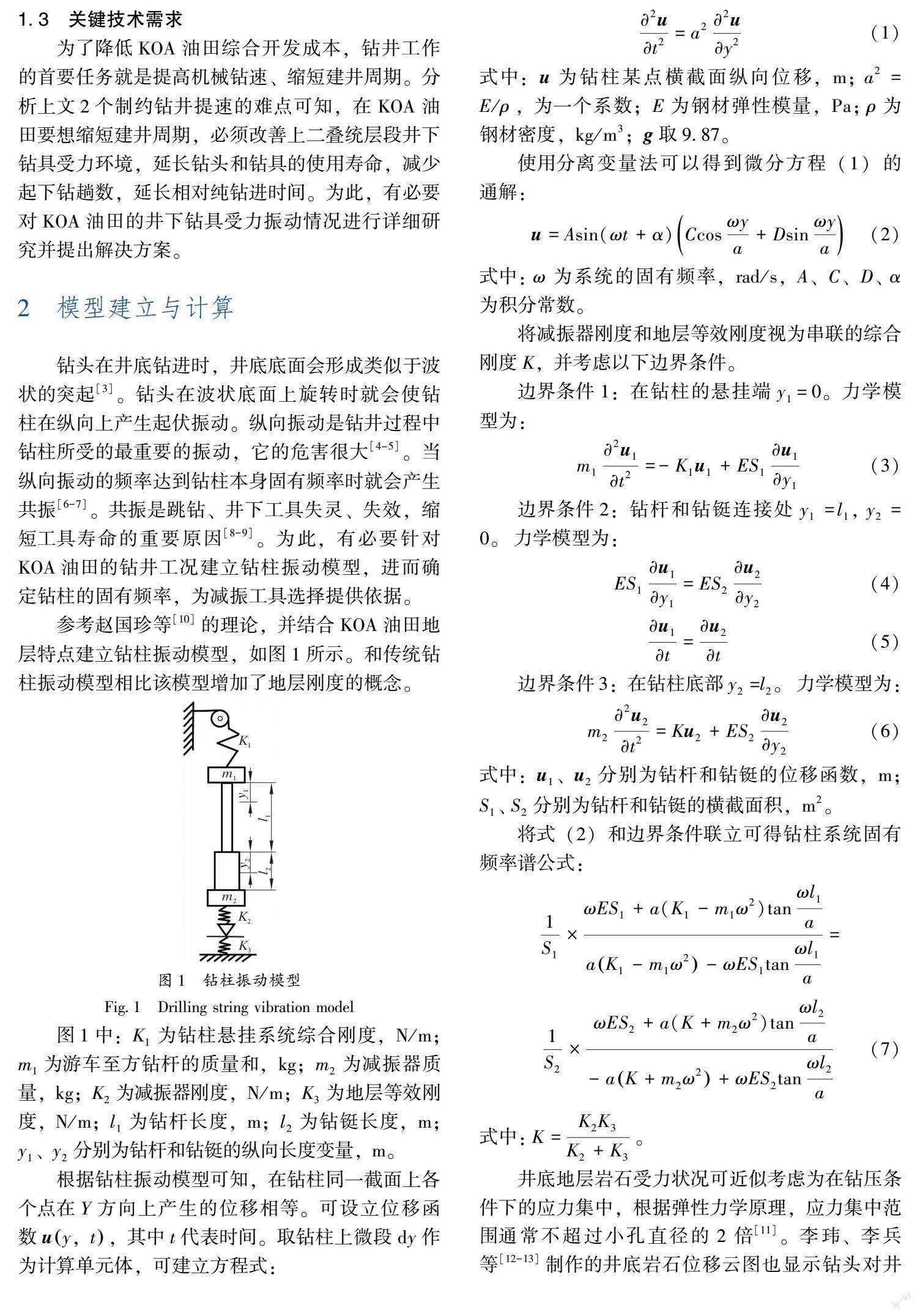

钻头在井底钻进时,井底底面会形成类似于波状的突起[3]。钻头在波状底面上旋转时就会使钻柱在纵向上产生起伏振动。纵向振动是钻井过程中钻柱所受的最重要的振动,它的危害很大[4-5]。当纵向振动的频率达到钻柱本身固有频率时就会产生共振[6-7]。共振是跳钻、井下工具失灵、失效,缩短工具寿命的重要原因[8-9]。为此,有必要针对KOA油田的钻井工况建立钻柱振动模型,进而确定钻柱的固有频率,为减振工具选择提供依据。

参考赵国珍等[10]的理论,并结合KOA油田地层特点建立钻柱振动模型,如图1所示。和传统钻柱振动模型相比该模型增加了地层刚度的概念。

在KOA油田,钻井常用转速范围为90~110 r/min。由表3可知,在不带减振器的条件下,在上二叠统有3个井深处的钻柱固有振动频率落在上述钻井常用转速范围内,极易引起钻柱共振。这3个井深处钻柱固有频率值分别为:层顶900 m井深处第一频率92 r/min、层中1 500 m井深处第二频率105 r/min和层底2 200 m井深处第三频率108 r/min。这和KOA油田实际跳钻情况基本相符。

3 减振器选择与使用效果

在当前钻井参数条件下,为了避免钻柱出现有害共振、实现安全钻进的目的,需要对钻柱的固有频率进行必要调节。国内外的众多实践证明,配备合适的减振器可以达到优化钻具受力状况、提高机械钻速的目的[15-16]。减振器通过减振元件吸收底部钻具振动,即将井下的振动转变为液体的热能或弹性势能[17-18]。钻柱减振器的刚度是其减振效果的主要指标,故应优选合理的减振器刚度来调节整个钻柱的固有频率,避免落入钻井常用转速范围内而产生共振。

在确定减振器质量m2=31 kg后,根据式(7),可计算并比较得到使用牙轮钻头时最优的减振器刚度为3.9 kN/mm,减振器可以在KOA油田90~110 r/min常用转速范围内避开钻柱共振区域。由式(7)计算得到装有刚度为3.9 kN/mm的减振器的钻柱固有频率,如表4所示。

基于对KOA油田钻柱固有振动频率的研究和对钻柱减振器刚度的优选,在KA-036和KA-408B新井上二叠统井段钻探过程中配置了刚度为3.9 kN/mm的液压减振器,平均纯钻井用时较以往降低了59%,机械钻速提高了253.6%,平均起下钻仅为1.5趟。优选减振器刚度后,新井钻井数据见表5。2口新井平均建井时间比历史平均节约15 d,其中仅在上二叠统井段就节约用时7 d,减振提速效果明显。

4 结 論

(1)滨里海盆地东缘的上二叠统地层砂岩、泥岩互层严重,且含有硬质泥板岩和砾石夹层,在钻进过程中由于钻井转速范围恰在钻柱固有频率附近,极易引起有害振动造成跳钻,破坏井下钻具。

(2)针对KOA油田首次完成了钻柱固有频率计算,确定了跳钻等有害振动的主要原因是钻柱固有频率和常用钻井转速相近。

(3)在研究钻柱固有振动频率时,引入地层岩石等效刚度可以使振动模型很好地反映钻柱实际振动情况并利于减振器刚度的选择。

(4)采用考虑地层岩石等效刚度的力学模型选择出的减振器刚度,很好地改变了原有钻柱的固有频率,实现了减振提速目的,为KOA油田降低了综合开发成本。

参考文献:

[1]殷召海,李国强,王海,等.克拉苏构造带博孜1区块复杂超深井钻井完井关键技术[J].石油钻探技术,2021,49(1):16-21.

YIN Z H,LI G Q,WANG H,et al.Key technologies for drilling and completing ultra-deep wells in the Bozi 1 Block of Kelasu Structure[J].Petroleum Drilling Techniques,2021,49(1): 16-21.

[2]吴泽兵,吕澜涛,张帅,等.混合钻头破岩特性研究[J].石油机械,2020,48(2):35-41.

WU Z B,LYU L T,ZHANG S,et al.Study on rock breaking characteristics of a hybrid bit[J].China Petroleum Machinery,2020,48(2): 35-41.

[3]DAREING D W.Drillstring vibrations create crooked holes[J].Oil and Gas Journal,1984,82(2): 83-86.

[4]ЧУЛКОВА В В.Разработка методических и технологических решений По выбору долот PDC с усиленным антивибрационным вооружением[D].Москва: Российский государственный университет нефти и газа имени И.М.Губкина,2017: 17-35.

[5]王建宁,周英操,韦海涛,等.EV-1井钻具频繁刺漏损坏原因研究[J].钻采工艺,2021,44(2):17-20.

WANG J N,ZHOU Y C,WEI H T,et al.Study on drill string frequent washout damage in well EV-1[J].Drilling & Production Technology,2021,44(2): 17-20.

[6]秦志坤.硬脆地层钻进中钻具频繁断裂原因浅析及应对措施[J].中国煤田地质,2007,19(增刊2):93-94.

QIN Z K.Causational analysis of drilling tool frequently breaking off in hard brittle strata and responding measures[J].Coal Geology of China,2007,19(S2): 93-94.

[7]陈会娟.井下钻柱振动信号的测量及振动激励源研究[J].石油钻探技术,2021,49(5):57-63.

CHEN H J.Measurement of the downhole drill string vibration signal and analysis of the vibration excitation sources[J].Petroleum Drilling Techniques,2021,49(5): 57-63.

[8]周季松.深井钻井用减振器可变刚度实现方法研究[D].北京:中国石油大学(北京),2018:1-2.

ZHOU J S.Research on variable stiffness method of shock absorber in deep well drilling[D].Beijing: China University of Petroleum (Beijing),2018: 1-2.

[9]陈冲,张仕民,彭鹤,等.基于支持向量机的钻柱黏滑振动等级评估方法[J].石油机械,2019,47(1):20-26.

CHEN C,ZHANG S M,PENG H,et al.Research on stick-slip vibration level estimation of drillstring based on SVM[J].China Petroleum Machinery,2019,47(1): 20-26.

[10]赵国珍,龚伟安.钻井力学基础[M].北京:石油工业出版社,1988:102-105.

ZHAO G Z,GONG W A.Fundamentals of drilling mechanics[M].Beijing: Petroleum Industry Press,1988: 102-105.

[11]徐芝纶.弹性力学(上册) [M].第5版.北京:高等教育出版社,2016:75-80.

XU Z L.Elasticity (part 1)[M].5th ed.Beijing: Higher Education Press,2016: 75-80.

[12]李玮,纪照生,董智煜,等.基于重整化方法的冲击载荷下岩石振动分析[J].振动与冲击,2016,35(16):49-54.

LI W,JI Z S,DONG Z Y,et al.Vibration analysis of rock under impact loads based on the renormalization method[J].Journal of Vibration and Shock,2016,35(16): 49-54.

[13]李兵,李玮,朱岩,等.基于数值模拟的冲击载荷下岩石振动分析[J].中国锰业,2018,36(1):191-196.

LI B,LI W,ZHU Y,et al.A vibration analysis of rock under impact loading based on numerical simulation[J].Chinas Manganese Industry,2018,36(1): 191-196.

[14]张守伟,孙建孟,苏俊磊,等.砂砾岩弹性试验研究[J].中国石油大学学报(自然科学版),2010,34(5):63-68,76.

ZHANG S W,SUN J M,SU J L,et al.Experimental investigation on elasticity of glutenite[J].Journal of China University of Petroleum (Edition of Natural Science),2010,34(5): 63-68,76.

[15]康志磊,郭 蒲,文小勇,等.高壓高产气井完井管柱振动特性及安全分析[J].石油机械,2022,50(1):41-47.

KANG Z L,GUO P,WEN X Y,et al. Vibration characteristics and safety analysis of completion string in high pressure and high gas rate well[J].China Petroleum Machinery,2022,50(1):41-47.

[16]袁国栋,王鸿远,陈宗琦,等.塔里木盆地满深1井超深井钻井关键技术[J].石油钻探技术,2020,48(4):21-27.

YUAN G D,WANG H Y,CHEN Z Q,et al.Key drilling technologies for the ultra-deep well Manshen 1 in the Tarim Basin[J].Petroleum Drilling Techniques,2020,48(4): 21-27.

[17]周英操,焦洪柱.小井眼直井钻柱力学分析及应用[J].石油钻探技术,2000,28(5):17-19.

ZHOU Y C,JIAO H Z.Analysis on drill string mechanics in slimhole and its applications[J].Petroleum Drilling Techniques,2000,28(5): 17-19.

[18]赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2005:798-801.

ZHAO J Z,ZHANG G L.Technical manual of drilling engineering[M].Beijing: China Petrochemical Press,2005: 798-801.