多功能钻井综合试验平台液压控制系统研制

汪兴明 吴聚 唐靖然 闫丽丽 王强 陈平

摘要:近年来,在地面搭建模拟井下真实工况的钻井试验系统成为验证和改进钻井领域新技术、新工艺和新工具的重要研究手段。为此,介绍了国内某钻探公司的多功能钻井综合试验平台整体结构及其液压控制系统研制情况,并在现场进行了测试试验。该试验平台的液压控制系统整体方案包括俯仰系统、旋转系统、拉压系统、牵引系统和辅助系统,能驱动试验平台在轨道上平稳移动,能对试验平台钻柱的转速及扭矩进行手动和远程控制,对试验平台的拉伸载荷、压缩载荷以及横梁起升速度进行手动和远程控制,能手动和远程控制模拟钻井试验平台门架在0°、60°、90°(与铅垂线夹角)工作角度的切换,可实现钻杆夹紧、门架横梁的锁紧以及平台底座在轨道上的锁定。所得结论可为钻井试验平台液压控制系统的研发提供技术参考。

关键词:钻井;试验平台;液压控制系统;现场测试

0 引 言

近年来,石油与天然气钻井技术发展迅猛,涌现了大量的新技术、新工艺、新工具,在地面搭建模拟井下真实工况[1]的钻井试验系统,是国内外学者及相关研究机构验证和改进钻井领域新技术、新工艺和新工具的重要研究手段。

20世纪70年代起,国外科研机构针对不同的井下工况,研制了能够高度还原井下环境的钻井试验平台。美国TerraTek公司[2]研制了世界上第一台全尺寸钻井模拟试验装置[3],该装置可模拟上覆地层压力207 MPa、围压138 MPa、孔隙压力27.6 MPa[4]和井筒压力137.90 MPa[2]。斯伦贝谢公司英国剑桥研究中心[5]研制了能够模拟5 000 m井深条件的钻井模拟试验装置,额定孔隙压力和井底液柱压力均达到69 MPa,岩石和钻井液的额定温度分别达到200与160 ℃。

国内对钻井模拟测试平台的研究起步较晚,早期的试验设备主要是由成套的独立设备和独立的检测仪表构成,1台仪表只能对应测量1个信号,试验过程需要大量试验人员且无法保证同步测试,同时各种动态变化的关键参数测试结果只能作为参考。1989年,北京石油勘探开发科学研究院研发了国内第一台钻井模拟试验装置(型号ZM-35)[6],可模拟井下3 500 m的压力环境。1993年,原地矿部探矿工艺研究所研制了M150模拟井筒[7],该模拟井筒设置有透明井段,最大模拟井底压力达2.45 MPa、温度达150 ℃。1994年,胜利石油管理局钻井工艺研究院[8]采用胶囊式结构,设计了三向主应力不相等的压力容器,研制了一种深井钻进模拟井筒,该套试验装置可以模拟6 000 m井深,最高试验温度达220 ℃。同年,大庆油田钻井工艺研究所[9-10]研制了模拟6 000 m井深井下工况的全尺寸钻井综合模拟试验装置,最高模拟井底温度210 ℃、最高钻井液温度160 ℃、上覆岩层压力138.6 MPa、围压96 MPa、孔隙压力64.2 MPa。近几年,国内逐渐发展了钻井综合试验台架,自动化程度相比以前越来越高。计算机已经能全面监控整个设备以及被测工具的运转情况,对整个试验过程实现了真正的实时监测和控制。

目前,有关钻井综合试验平台的公开报道多聚焦于介绍平台的功能和性能参数[11-12]。本文以国内某钻探公司的多功能钻井综合试验平台为基础,介绍该平台液压控制系统的研制情况,以期为相关钻井试验平台液压控制系统研发提供技术参考。

1 多功能钻井综合试验平台整体方案

1.1 整体平台功能

多功能钻井综合试验平台[13]的功能是模拟不同井斜角井段的高温高压环境,验证新型井下工具、钻完井工艺技术的可行性与可靠性。其重点测试对象包括井下工具[14]、控压钻井技术[15]及旋转导向工具[16]等。

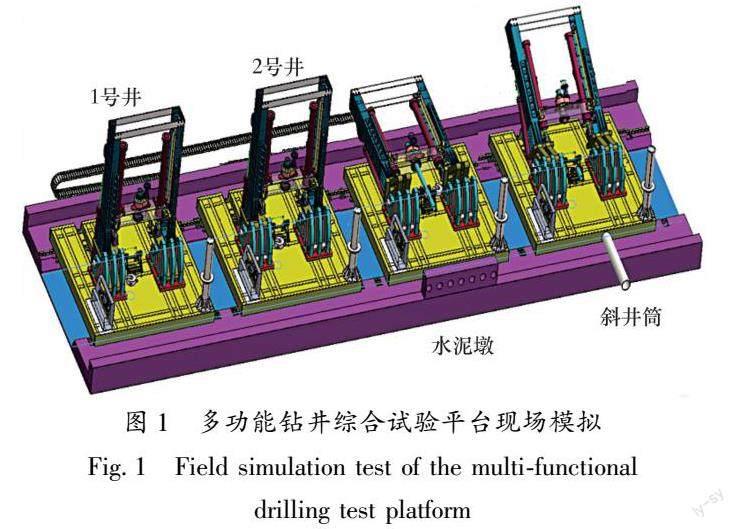

多功能钻井综合试验平台现场试验情况如图1所示。一共设计了4个模拟试验工位,其中:1号与2号试验工位为深坑,用于实现控压钻井技术和井下工具的测试功能;3号工位是浇筑的水平水泥墩,用于水平井段导向钻井工具与工艺的试验;4号工位是井斜角为60°的倾斜井筒,用于模拟斜井段的井下工况。

钻井试验平台停放在轨道上,通过移动底座完成在4个模拟工位之间的切换,通过改变门架倾斜方向(0°、60°、90°)模拟井下复杂的钻井工况。

1.2 液压系统功能

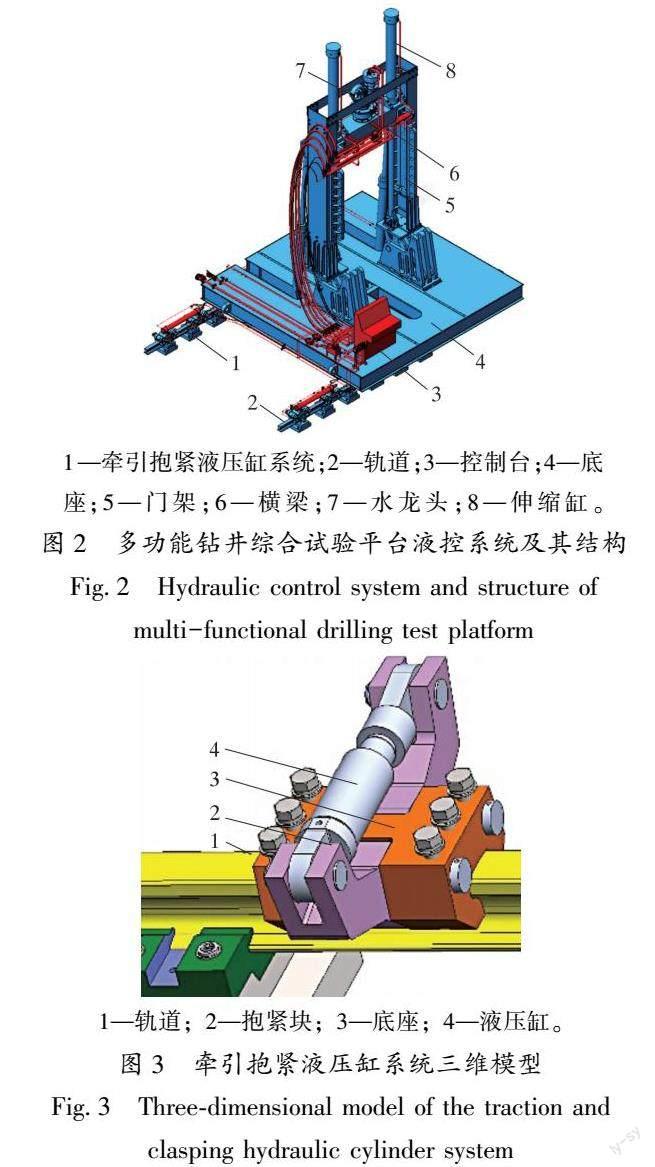

多功能钻井综合试验平台液压控制系统是钻井试验平台的核心,其系统与结构如图2所示。该液压控制系统应该具备以下功能:①驱动试验平台在轨道上平稳移动;②手动和远程控制试验平台钻柱的转速与扭矩;③手动和远程控制试验平台的拉伸载荷、压缩载荷以及横梁起升速度;④手动和远程控制模拟钻井试验平台门架在0°、60°、90°(与铅垂线夹角)工作角度的切换;⑤控制钻杆夹紧、门架横梁的锁紧以及平台底座在轨道上锁定。

1.3 主要技术参数及性能指标

多功能钻井综合试验平台的主要技术参数及性能指标包括:①试验平台在轨道上水平移動距离大于20 m;②钻杆转速范围为0~400 r/min,转速的控制精度为2 r/min;③钻具起下钻速度范围为0~0.1 m/s,钻具运动的控制精度为5 mm/s;④钻具拉压力的范围为0~1 000 kN,拉压力的控制精度为1 kN。

2 液压控制系统设计

2.1 整体设计方案

为实现多功能钻井综合试验平台的设计目标,液压控制系统分为牵引系统、旋转系统、拉压系统、俯仰系统、辅助系统和液压泵站。多功能钻井综合试验平台液压控制系统的液压泵站安装固定于地面泵站房内,液压控制元件采用液压阀块集成安装在液压泵站和钻井门架上,随试验平台底座同步运动。泵站房与底座上的液压控制元件之间采用柔性液压管线连接。

2.2 牵引系统

牵引系统的主要功能是驱动试验平台底座在轨道上平稳移动并使之至目标工位,进而完成平台锁定,平台的移动距离要求大于20 m。考虑到长行程液压缸成本较高、可靠性低,采取2组短行程液压缸交替分段抱紧移动方案,降低了液压缸的行程要求。牵引抱紧液压缸系统三维模型如图3所示。

试验平台底座在移动滑块的中央安装有2组抱紧块,抱紧块通过液压缸与试验平台连接,通过2组抱紧块在轨道上抱紧、松开和液压缸的伸、缩运动,最终实现试验平台底座周期性移动。

牵引系统单个抱紧液压缸缸径为90 mm、推力约134 kN(液压缸压力为21 MPa时)。由于液压缸作用的力臂长度约为导轨作用点处力臂的1.5倍,单个抱紧块对导轨的抱紧力约为液压缸推力的1.5倍,试验平台底座单边共2个液压缸,产生抱紧力共约400 kN。抱紧液压缸抱紧滑轨后,另一套牵引液压缸能够驱动试验平台底座移动。

设计试验平台时考虑了后期设备增加的情况,预估试验平台总质量约达到100 t,钢材之间的摩擦因数取0.3,摩擦载荷约为294 kN,牵引系统的抱紧力大于试验平台底座在轨道上滑行的摩擦力,满足试验平台移动的要求。考虑液压站的功率限制,试验平台移动速度应低于0.05 m/s。

由于系统中泵站流量相对较大,牵引油缸直径小、试验平台的移动速度慢,在牵引油缸的进、出口同时设置了节流阀,用于调整牵引油缸的伸缩速度。试验平台底座移动到位后,采用液压锁和机械锁双重锁定方式,保证试验平台底座在外力作用下稳定。液压锁定采用液压双向锁的锁定方式,机械锁锁定方式是在地基轨道上安装固定卡。

2.3 旋转系统

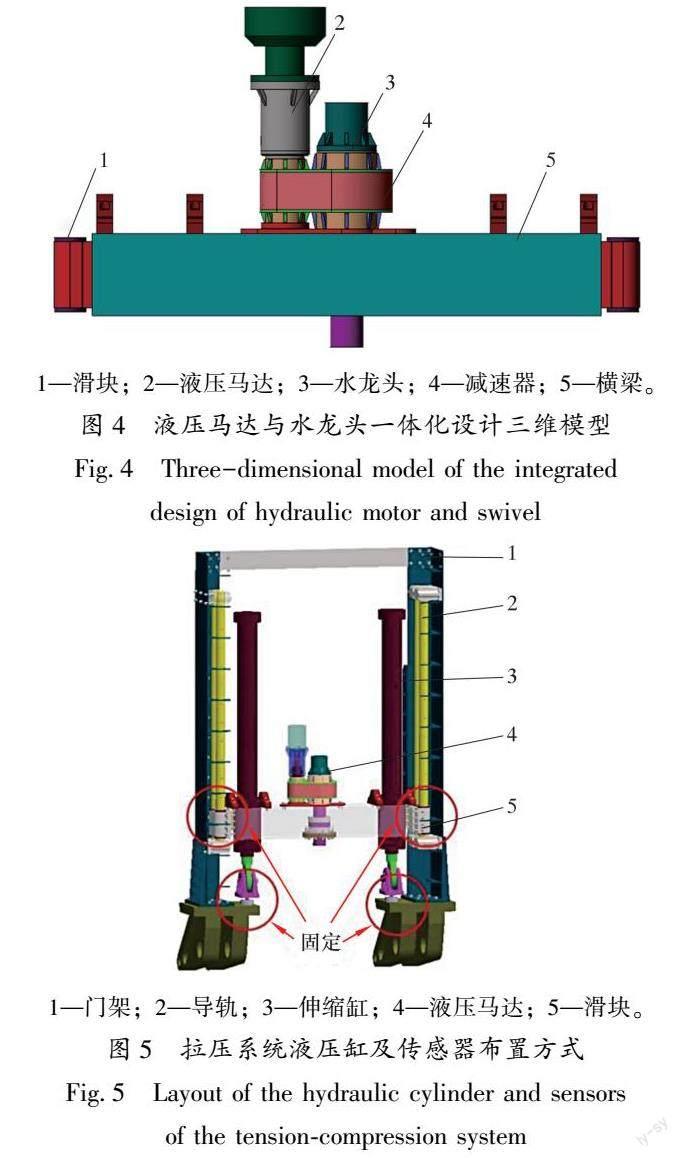

旋转系统的作用是通过液压执行器对钻具施加扭矩,驱动钻具旋转,本文采用钻具液压马达与动力水龙头一体化设计方案。旋转系统安装在钻机横梁上,马达转速控制范围为0~400 r/min,转速控制精度为2 r/min,最大输出扭矩为10 kN·m。液压马达与水龙头一体化设计三维模型如图4所示。

2.4 拉压系统设计

拉压系统是对钻具施加钻压、提升或下放钻具的液压执行器,采用了双液压缸同步伸缩的方式,通过横梁对钻具施加拉压作用。

根据试验平台的设计要求,拉压系统驱动横梁运动的速度范围为0.0~0.1 m/s,速度控制精度为5 mm/s,拉压力控制范围为0~1 000 kN,拉压力控制精度为1 kN,拉压油缸布置方式如图5所示。

拉压液压缸外筒固定在门架横梁上,活塞杆连接拉压传感器,并与门架框架基座连接,活塞杆驱动横梁完成上下运动。

2.5 俯仰系统设计

门架倾斜状态时试验平台如图6所示。试验平台门架俯仰运动采用油缸加铰链支座的方式,液压控制系统通过控制电磁换向阀实现门架俯仰方向和倾角切换。

当试验平台门架处于某个倾斜或者固定角度时,若需要锁定在该工作角度,液压系统可采用机械和液压2种方式同时锁定,以提高试验平台门架在倾斜状态的稳定性。

考虑到钻井模拟试验平台的安全性以及液压站的功率限制,液压缸伸缩速度应低于0.05 m/s,进油最大压力应为31.5 MPa。多功能钻井试验平台门架质量为35 t。当门架工作角度处于90°,呈水平状态时,俯仰液压缸的有效力臂最小,门架重心的有效力臂最大,门架起升要求俯仰液压缸输出力最大。

2.6 辅助系统设计

多功能钻井综合试验平台液压控制系统辅助系统功能包括:钻井试验平台井口钻杆夹紧、门架横梁锁紧,上述功能都通过液压缸伸缩实现。图7为钻杆夹紧机构原理图。

2.7 液压泵站设计

液压泵站的主要功能是为多功能钻井综合试验平台液压控制系统提供动力。为降低系统装机容量,液压泵站采用3泵供油。泵站三维模型如图8所示。系统压力可使用远程比例阀控制,电机的启动可根据需求手动或自动。

3 液压控制系统校核计算

液压控制系统设计要求进油腔最高压力为31.5 MPa,回油腔压力1 MPa,机械效率为0.92。

为明确液压系统功耗与输出特征,分别校核牵引系统、旋转系统、拉压系统、俯仰系统及辅助系统的极限工作参数与功耗,结果如表1所示。从表1可知:系统最大输出力或载荷均高于系统所需载荷,如拉压系统最大输出载荷能力为1 400 kN(实际仅需1 000 kN),而旋转马达转速为421.64 r/min(实际仅需400 r/min);拉压系统和旋转系统功耗较高,最大工作参数下的功耗分别为304.35、337.68 kW。

尽管系统最高功耗较大,但在常规工况下工作时所需的功耗并不突出。表2为4种典型工况下的功耗。由表2可知,钻井试验平台在典型工况下的功耗小于350 kW,实际功耗取决于试验测试参数,通常所需载荷越高,速度越快,系统功耗越大。

4 液压控制系统管路与测控软件

4.1 液压管路系统

试验平台液压控制系统设计了液压管路接口,连接由泵站房引出液压管路的高壓出油端和低压回油端。泵站引出的液压管路及电气连线直接连接到门架系统的操作控制台,经过操作控制台控制阀后,被分配至钻井试验平台执行元件上。

试验平台设计安装了高压出油管线和低压回油管线,操作控制台与执行元件之间采用硬管连接,并使用抗振管夹将硬管固定在平台与门架上。针对门架俯仰、拉伸油缸、水平牵引等活动部位无法采用固定管路的问题,此方案中采用软管连接方式。试验平台分支管路连接后的整体管线布局如图9所示。

4.2 测控系统

液压系统的控制量包括:牵引系统平台的位置和速度、拉压系统的拉压力、旋转系统的转速。

针对牵引系统对平台移动位置与速度精确控制问题,采用位移传感器测量平台位移,通过液压控制系统计算,最终确定平台的当前绝对位置。位移传感器量程0~3 400 mm,输出信号范围为4~20 mA,PLC采样分辨率为0.123 mm。

针对拉压系统的拉压力精确控制问题,采用拉压力传感器进行实时测量,经过放大器输出的信号范围为4~20 mA,PLC采样分辨率为21N。

针对旋转系统转速精确控制问题,采用量程1 000 r/min的转速传感器进行测量,传感器输出信号为每转60脉冲,脉冲记录丢失率0.1/%,记录的最小转数为1/60 r。

试验平台液压控制系统的控制精度必须满足测量系统最小采样精度值的3倍。针对牵引系统,平台速度最终控制精度为0.5~1.0 mm/s,远高于设计要求的控制精度5 mm/s,满足钻井试验平台的控制要求。

考虑大流量比例阀的响应滞后,拉压系统拉压力控制精度为采样精度的10倍,即630 N,满足设计要求精度(1 kN)。

由以上分析可知,选用的传感器精度满足对控制量的控制需求。在此基础上,研制多功能钻井综合试验平台系统软件,人机交互界面如图10所示。

5 现场试验

2019年,在中国石油川庆钻探有限公司钻采工艺研究院开展现场测试工作。

5.1 俯仰系统测试

俯仰系统主要功能是調节门架工作角度,实现0°、60°和90°共3个不同工作角度的切换。

工作时,俯仰液压系统控制门架由90°向0°或由0°向90°运动,其中60°定位由门架底部60°定位销孔完成机械锁定,0°定位由门架底部0°定位销孔定位。现场具体试验情况如图11所示。

5.2 拉压系统测试

拉压系统主要功能是控制门架横梁起降,同时给钻具施加拉压载荷。系统工作时,通过电子手柄控制门架横梁起升或下放,也可以通过测控系统软件自动控制。现场测试结果表明,系统能够实现手动操作和远程控制拉伸载荷、压缩载荷以及横梁起升速度。拉压系统测试现场如图12所示。

5.3 牵引系统测试

水平牵引系统主要功能是移动试验平台到不同的工位。系统工作时,首先,抱紧液压缸执行轨道锁紧动作;然后,通过控制牵引液压缸执行平台的拉动或推动动作,当牵引液压缸完成动作后,松开抱紧液压缸,通过牵引液压缸恢复牵引行程;最后,重复执行上述动作即可实现平台的移动。

6 结 论

(1)设计了一套多功能钻井综合试验平台液压控制系统整体方案。该方案包括俯仰系统、旋转系统、拉压系统、牵引系统和辅助系统,采用3泵并联集中供液的方式。全面论证了子系统的合理性,通过计算分析了系统工作载荷、动作速度、功耗等核心技术指标。

(2)通过管路系统、控制系统及操作台的研制、安装和联合调试,验证了液控系统牵引、拉压和俯仰等功能,满足多功能钻井综合试验平台液压控制系统的设计要求。

(3)多功能钻井综合试验平台液压控制系统能完成以下控制功能:驱动试验平台在轨道上平稳移动;对试验平台钻柱的转速及扭矩进行手动和远程控制;对试验平台的拉伸载荷、压缩载荷及横梁起升速度进行手动和远程控制;对模拟钻井试验平台门架在0°、60°、90°(与铅垂线夹角)工作角度时的切换等进行手动和远程控制;能实现钻杆夹紧、门架横梁锁紧以及平台底座在轨道上锁定。

参考文献:

[1]刘清友,汪兴明,徐涛.考虑瞬态温度场的水平井水力冲砂临界排量[J].西南交通大学学报,2014,49(6):1123-1129.

LIU Q Y,WANG X M,XU T.Critical discharge flow of sand cleaning fluid considering transient temperature effect of horizontal well[J].Journal of Southwest Jiaotong University,2014,49(6): 1123-1129.

[2]西德尼·格林.全尺寸深井钻井模拟装置对钻井技术发展的影响[J].石油钻探技术,2011,39(3):1-5.

GREEN S.Full-scale deep well drilling simulation[J].Petroleum Drilling Techniques,2011,39(3): 1-5.

[3]杨立芹.全尺寸钻井井底压力模拟装置的研究[D].杭州:浙江大学,2002.

YANG L Q.Research on bottomhole pressure for full-scale drilling simulator[D].Hangzhou: Zhejiang University,2002.

[4]焦洪柱.钻井井底压力环境试验装置控制系统的研制[D].哈尔滨:哈尔滨工业大学,2007.

JIAO H Z.The control system development of test unit in downhole drilling pressure environment[D].Harbin: Harbin Institute of Technology,2007.

[5]COOPER G A,PELTIER B.Advanced techniques for laboratory full-scale drilling tests[C]∥IADC/SPE Drilling Conference.Dallas,Texas: IADC/SPE,1986: SPE 14783-MS.

[6]周惠恕,廖衍智,李少池,等.ZM-35型钻井模拟试验装置的研制[Z].北京:中国石油天然气总公司石油勘探开发科学研究院,2000.

ZHOU H S,LIAO Y Z,LI S C,et al.Development of ZM-35 drilling simulation test device[Z].Beijing: Research Institute of Petroleum Exploration and Development of China National Petroleum Corporation,2000.

[7]周策,王宣笃.M150模拟井筒介绍[J].探矿工程,1993(3):16.

ZHOU C,WANG X D.Introduction of M150 wellbore simulator[J].Exploration Engineering,1993(3): 16.

[8]陈直中,李洪乾,袁鲜花.深井钻进模拟井筒研究[J].探矿工程(岩土钻掘工程),1994(5):52-53,56.

CHEN Z Z,LI H Q,YUAN X H.Study on simulated wellbore for deep drilling[J].Exploration Engineering (Rock & Soil Drilling and Tunneling),1994(5): 52-53,56.

[9]王述德,張爱林.钻井全尺寸综合模拟试验装置的原理及井架部分结构分析[J].大庆石油学院学报,1994,18(2):53-59.

WANG S D,ZHANG A L.The principle of a full-scale integrated analogue drilling test device and the structural analysis of the mast[J].Journal of Daqing Petroleum Institute,1994,18(2): 53-59.

[10]周英操.钻井模拟试验装置的研究[D].北京:中国石油大学(北京),2000.

ZHOU Y C.Research on drilling simulation test device[D].Beijing: China University of Petroleum (Beijing),2000.

[11]HUANG M X,WANG Y,LIU B L,et al.Development of downhole motor drilling test platform[J].Procedia Engineering,2014,73: 71-77.

[12]王宴滨,高德利,房军.全尺寸隔水管在复杂应力状态下的力学特性试验研究[J].实验力学,2014,29(5):620-626.

WANG Y B,GAO D L,FANG J.Experimental study of mechanical properties of full size marine riser in complex stress state[J].Journal of Experimental Mechanics,2014,29(5): 620-626.

[13]田家林,杨志,付传红,等.多功能钻井综合实验平台钻机载荷平衡新方法[J].机械强度,2015,37(4):657-663.

TIAN J L,YANG Z,FU C H,et al.New balance method of drilling rig load of multifunctional drilling comprehensive experiment platform[J].Journal of Mechanical Strength,2015,37(4): 657-663.

[14]汪兴明.水平井扭矩离合钻井工具研制及减阻性能评价[D].成都:西南石油大学,2017.

WANG X M.Development of torque clutch drilling tool and evaluation of drag reduction performance[D].Chengdu: Southwest Petroleum University,2017.

[15]王江帅,李军,任美鹏,等.控压钻井条件下漏层位置判别新方法[J].石油机械,2020,48(9):15-19.

WANG J S,LI J,REN M P,et al.A new method for identifying the location of loss zones under managed pressure drilling[J].China Petroleum Machinery,2020,48(9): 15-19.

[16]耿艳峰,宋志勇,王伟亮,等.动态指向式旋转导向钻井工具面角的动态测量[J].中国惯性技术学报,2020,28(3):323-329.

GENG Y F,SONG Z Y,WANG W L,et al.Dynamic toolface measurement for dynamic point-the-bit rotary steerable drilling tool[J].Journal of Chinese Inertial Technology,2020,28(3): 323-329.