CFRP试片耐磨损性能研究

张松 于德润 王笛 吴伟萍

摘 要 本文通过对CFRP试片端部加强片采用两种不同的渗氮工艺方法进行了改性,分别对渗氮试片和渗氮后氧化试片进行了耐磨损性试验和分析,研究了渗氮工艺在提高CFRP试片耐磨损性能方面的作用。研究结果表明,经过渗氮处理和渗氮后氧化处理,试片均能获得由外部化合物层和内部扩散层构成的表面改性层,摩擦系数随时间的增加而变大,当到达基体部位后,进入相对稳定的阶段。在磨损的中期,经过渗氮后氧化处理的试片的过渡层硬度梯度高于经过渗氮处理的试片的硬度梯度。

关键词 渗氮;表面改性;摩擦磨损

ABSTRACT In this paper, two different nitriding processes are used to modify the CFRP test piece end reinforcement piece, and the wear resistance test and analysis of the nitriding test piece and the nitriding oxidation test piece are carried out respectively, and the nitriding test piece is studied. The role of technology in improving the wear resistance of CFRP specimens. The research results show that after nitriding treatment and oxidation treatment after nitriding, the test piece can obtain a surface modification layer composed of an external compound layer and an internal diffusion layer, and the friction coefficient increases with time. When it reaches the substrate, into a relatively stable stage. In the middle stage of wear, the hardness gradient of the transition layer of the specimen treated with nitriding post-oxidation treatment is higher than that of the nitriding treated specimen.

KEYWORDS nitriding; surface modification; friction and wear

1 引言

近年来,纤维复合材料产品以其轻质高强的性能特点和结构可设计的优势在各行各业的应用越来越广泛,对纤维复合材料产品力学性能的验证试验也越来越多。同传统材料力学性能验证试验相比,CFRP产品的力学性能验证试片的端部边界效应明显,为了保证试验过程中试片端部的静态性,保证试片的稳定夹持、加紧和防滑,需要对试片端部进行加强片防护,保证加强片具有一定的的耐磨损性能。热处理工艺可以对表面进行改性处理,提高产品的性能和功能,满足产品在高压、高速、高摩擦、高磨损、高真空等条件下可靠而持久的使用 [1-4]。 渗氮技术作为表面改性的一种方法用来改变材料表面的微观结构,提高材料的显微硬度[5,6],后氧化处理可以进一步改善渗氮部件的性能,显著提高产品的耐磨损性能及其耐腐蚀性能[7,8]。辉光放电等离子体工艺可以通过调整处理气氛和处理工艺参数在同一个工艺程序中实现渗氮处理和后氧化处理,具有显著的优越性[9-11]。本文通过研究不同材料经过渗氮处理和渗氮后氧化处理的耐磨损性能,分析渗氮后氧化处理在提高渗氮产品性能方面的作用,改善了CFRP试片在性能验证试验过程中边界效应对试验结果的影响,提高了复合材料试片性能验证结果的准确性和稳定性。

2 实验部分

2.1 试验材料

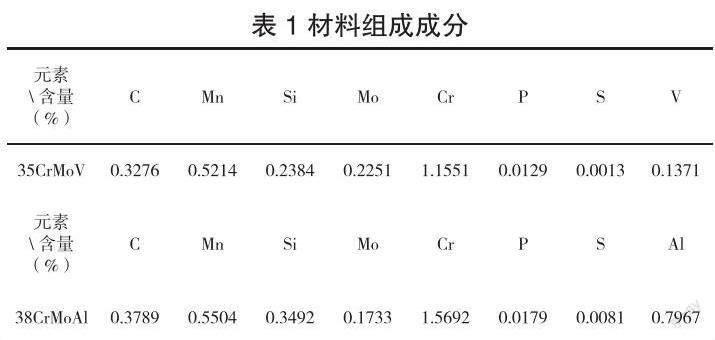

本实验选用35CrMoV和38CrMoAl两种基体材料,材料的成分如表1所示。对每种材料分别进行渗氮处理和渗氮后氧化处理。

2.2 试件制备

把经过两种不同工艺处理的35CrMoV和38CrMoAl试件切割成一定大小、形状的试样,对每个试样进行研磨、抛光、腐蚀。试样分别为:(1)35CrMoV-渗氮后氧化;(2)35CrMoV-滲氮处理;(3)38CrMoAl-渗氮后氧化;(4)38CrMoAl-渗氮处理。

2.3 性能测试

(1)利用MEF-4A型金相显微镜观察每个样品的显微组织;利用JSM-5600LV型扫描电镜 (Scanning electron microscope,SEM)观察样品组织,进行形貌分析。

(2)摩擦磨损性能的测试所选用的实验设备是UMT-2型多功能测试系统,载荷为20N,加载时间20s,磨痕长度为3mm,滑移速度为1mm/s,摩擦时间为20min,配副磨球为GCr15,硬度是58~62HRC,直径为5mm。采用JSM-5600LV型扫描电镜 (Scanning electron microscope,SEM) 观察试样的磨痕形貌,测量磨痕宽度,并计算试样的磨损体积。以摩擦因数和磨损体积为参照,对试样的耐磨损性能进行综合评价。

3实验结果与分析

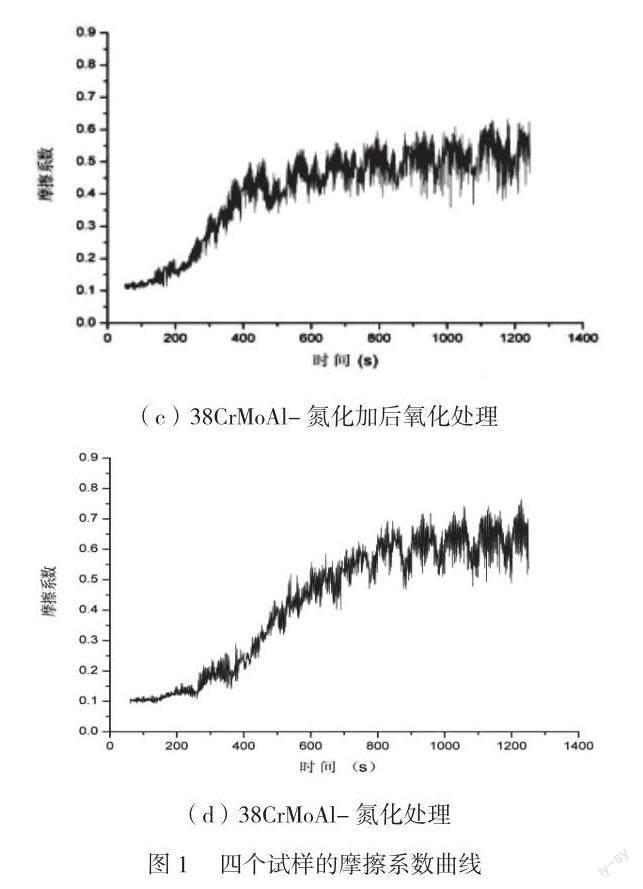

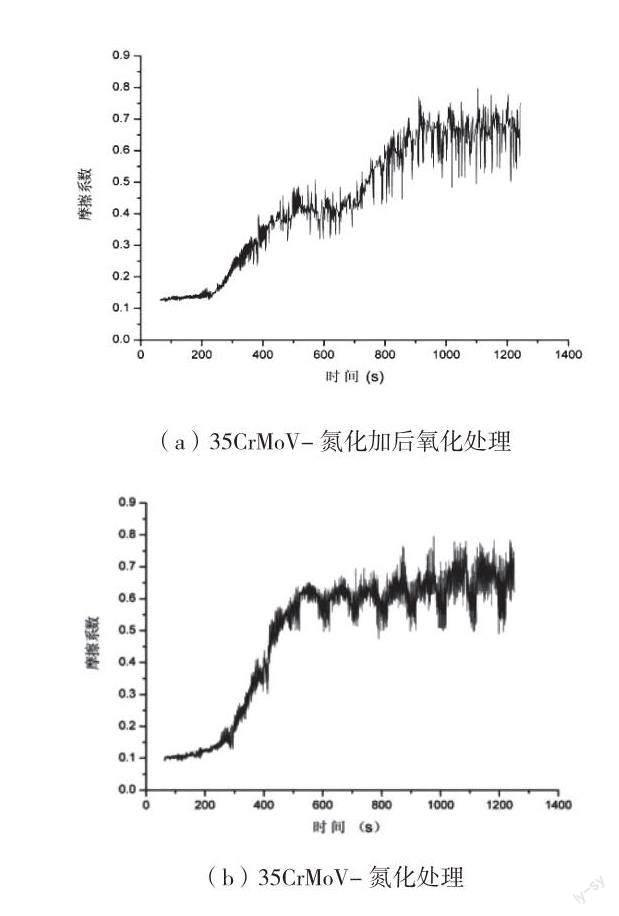

两物体间摩擦的结果会造成材料或构件的损坏或失效,引起机械发热,使机器精度降低,缩短使用寿命,同时还会阻碍机械运动,消耗能量,使机械效率降低。试样的摩擦系数曲线如图1所示。

对于35CrMoV材料,在初始阶段,由于处理过程中形成的化合物层耐磨性好,两个试样在摩擦初始阶段摩擦系数都很低;在摩擦中期时,虽然经过渗氮处理和渗氮后氧化处理的试片摩擦系数都增大,但渗氮后氧化处理试片的摩擦系数要比渗氮处理的试片增大的缓慢,且外部的化合物层已经被磨去,发生摩擦的是过渡层。说明经过渗氮后氧化处理的试片的过渡层,其硬度梯度要高于只经过渗氮处理的试片。摩擦的最后阶段,两曲线进入稳定阶段,此时,摩擦已经到达基体部位,摩擦系数大致相同。

对于38CrMoAl材料,两个试片的摩擦曲线的形态也基本相同。和35CrMoV两个试样的曲线不同,在摩擦中期,经过渗氮处理试片的曲线要比经过渗氮后氧化处理试片的曲线增大的缓慢,这与经过渗氮后氧化处理后,硬化层深度略微变浅有关。

由摩擦试验结果可知,无论是渗氮处理还是渗氮后氧化处理,摩擦系数随时间的变化规律均是逐渐变大,而后趋于稳定。在摩擦开始阶段,摩擦系数较低,对偶件GCr15钢球与化合物层组成了一对摩擦副,试片处于微磨损阶段,这是由于表面的氧化层或渗氮层比较致密,耐磨性好,所以在初始磨合阶段摩擦系数比较低。在磨损的中期,试样表面的摩擦系数急剧变化迅速增大,表面渗层被磨去,到达硬度较低的过渡层,摩擦系数增大。最后,各试样的摩擦系数进入相对稳定的阶段,摩擦到达基体部位,各试样的摩擦系数区别不是很大。

35CrMoV试样的磨损形貌如图2所示,磨损面凹凸不平,起伏较大。试样的磨损面上既有因粘着磨损而导致的结疤,也有因磨粒磨损而导致的犁沟。这说明试样与对偶件GCr15钢球之间的磨损机制主要为粘着磨损和磨粒磨损。

38CrMoAl试样的磨损形貌如图3所示,磨损面较为平整,仅存在一些轻微的结疤。说明经过等渗氮处理和渗氮后氧化处理的试样与对偶件GCr15之间的磨损机制主要为粘着磨损。

4 结语

CFRP试片通过采用渗氮工艺和渗氮后氧化工艺改性,在摩擦初始阶段,表面改性层比较致密,耐磨性好,摩擦系数较低,试样处于微磨损阶段。在磨损的中期,试样表面化合物层被磨去,磨损硬度较低的过渡層,摩擦系数急剧变化迅速增大,经过渗氮后氧化处理的试片的过渡层的硬度梯度高于只经过渗氮处理的试片。最后摩擦到达基体部位,摩擦系数进入了相对稳定的阶段。

参考文献

[1] 赵昌盛,居建村.浅析模具失效的基本因素 [J].金属热处理,2003(12):13-15.

[2] PerssonA,Hogmark S,Bergstrom J. Simulation and evaluation of thermal fatigue cracking of hot work tool steels [J]. International Journal of Fatigue,2004,26(5):1095-1107.

[3] Ni Yahui, Ding Yichao. China Plastics Industry(塑料工业)[J], 2008, 36(9): 7 .

[4] Cheng W L, Zhou Z F, Shum P W et al. Surface and Coatings Technology [J],2013,229(25): 84 .

[5] 楼芬丽,张开,章建华,等. H13 钢的表面处理技术 [J].金属热处理,2002,27(6):28-30.

[6] 邱洪涛,邓基伟,朱全福.齿轮齿面氮化白层磨削工艺的研究[J],机械传动,2016,05(12):176-177.

[7] 张希平,王美由,高中楠,等.氮碳共渗+后氧化复合处理的应用研究[J],金属热处理,2017,42(7):107-111.

[8] 孟璇,姚小卫,孔令飞.渗氮后氧化技术的适用性分析[J],金属热处理,2021,46(6).

[9] Winfried Grafen,Bernd Edemhofer. New developments in thermochemical diffusion processes [J].Surface and Coatings Technology,2005,200:1830-1836.

[10] Ricardo D,Paulo C J,Cleomar S et al. Surface and Coatings Technology [J],2010,205(5): 1381 .

[11] Yang Shicai,Kevin Cooke,Sun Hailin et al. Surface and Coatings Technology [J],2013,236(2): 2 .