H13钢周期式抽真空气体渗氮工艺研究

冼酷元,李助军,张伟文,朱繁康(.广州华工光机电科技有限公司,广州 50640;.广州铁路职业技术学院机械与电子学院,广州 50430)

H13钢周期式抽真空气体渗氮工艺研究

冼酷元1,李助军2,张伟文1,朱繁康1

(1.广州华工光机电科技有限公司,广州510640;2.广州铁路职业技术学院机械与电子学院,广州5110430)

在井式渗氮炉中进行周期式抽真空气体渗氮工艺试验,选取不同的渗氮温度、渗氮时间、氨分解率和抽真空频率等工艺参数,检测渗氮后试样渗氮层的硬度和组织结构。结果表明,在其他因素不变的条件下,渗氮层厚度随渗氮温度增加而增加;渗氮层表面硬度和渗氮层厚度随渗氮时间增加而增加;渗氮层表面硬度和渗氮层厚度随氨分解率增加而降低;渗氮层表面硬度和渗氮层厚度随抽真空频率增加而增加。

H13钢,周期式抽真空,气体渗氮

0 引言

H13钢为生产上典型的热作模具钢[1],用于制作锌、铝等合金压铸模,该钢种有着良好的热稳定性、热强性及热疲劳性能,但是,对H13钢铝合金压铸模的使用情况调查表明,机械冲蚀、化学腐蚀和热疲劳损坏仍是其主要失效原因,其中,热疲劳失效占60%~70%[2]。渗氮对提高热作模具的热疲劳、耐热磨损和耐腐蚀性能有明显作用,可以提高压铸模具的使用寿命。

传统气体渗氮工艺所需时间长达几十小时,有时会出现硬度不均匀、渗层脆性大等缺陷,常常需要在渗氮后采取措施进行补救[3]。真空脉冲和等离子渗氮技术是利用真空加热时工件表面清洁、无氧化等特点进行渗氮[4-6],模具渗氮后寿命明显提高[7]。

本文结合常规气体渗氮技术与真空脉冲渗氮技术的特点,研究了一种新的名为周期式抽真空气体渗氮工艺,并研究不同工艺参数条件下其对H13钢表面组织的影响。

1 试验材料及方法

1.1试验材料

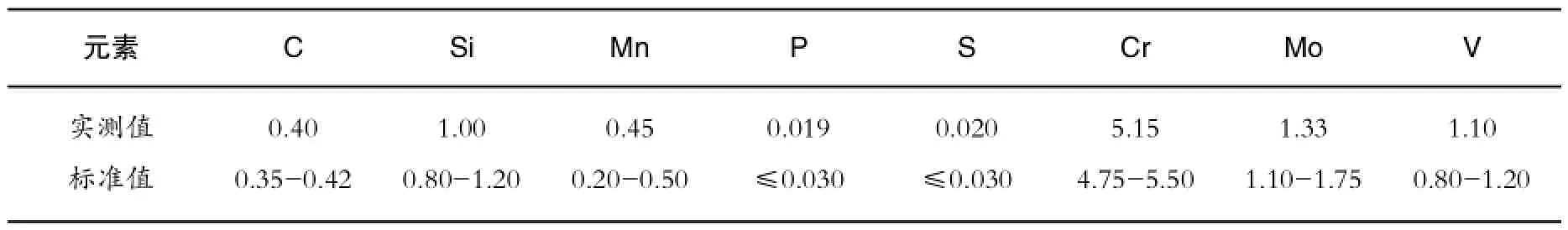

试验材料为H13钢,化学成分如表1所示,试样毛坯尺寸为20 mm×20 mm×300 mm,试样先进行真空淬火并且用普通井式回火炉回火预先热处理,预先热处理后的硬度为49~51 HRC,金相组织如图1所示,金相组织为回火马氏体。经过真空淬火处理的试样毛坯加工成10 mm×10 mm×11 mm的试样。

表1 H13的化学成分(质量分数) %

图1 试样经过预先热处理的金相组织

1.2试验方法

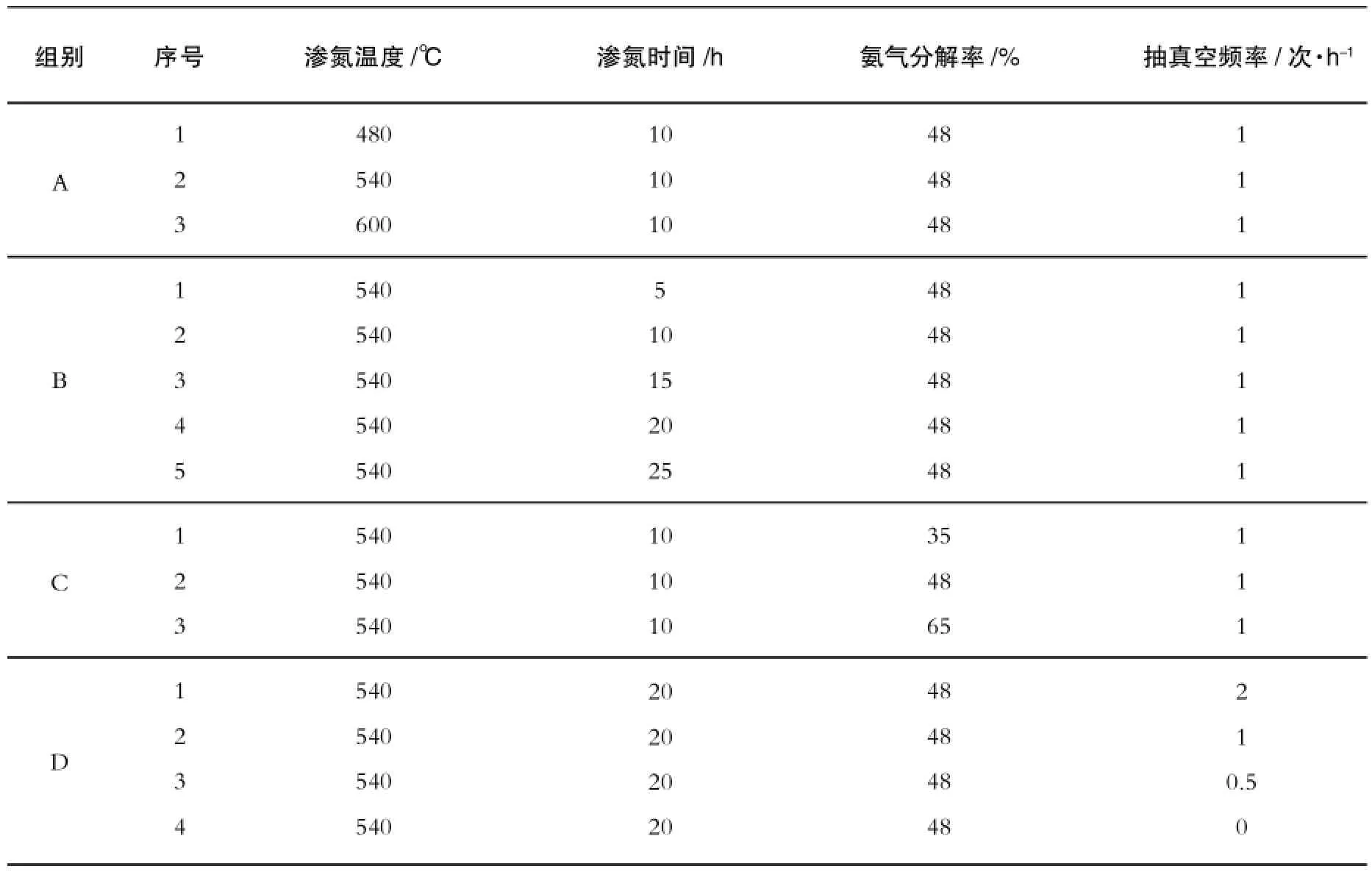

试验用的设备为60 kW井式周期式抽真空气体渗氮炉,试样经过砂纸抛光后放入炉内,按照需工艺参数进行周期式抽真空气体渗氮处理。渗氮试验过程中抽真空时,将炉内压力抽至-0.1 MPa后停止抽真空,然后通入氨气,当炉内的压力达到0.1 MPa时,打开排气阀,并保持炉内压力为0.1 MPa不变。试验工艺参数如表2,其中A组为相同渗氮时间、相同氨分解率、相同抽真空频率条件下渗氮温度对周期式抽真空气体渗氮试样渗氮层组织的影响;B组为相同渗氮温度、相同氨分解率、相同抽真空频率条件下渗氮时间对周期式抽真空气体渗氮试样渗氮层组织的影响;C组为相同渗氮渗氮温度、相同渗氮时间、相同抽真空频率条件下氨分解率对周期式抽真空气体渗氮试样渗层组织的影响;D组为在相同渗氮温度、渗氮时间、相同氨分解率条件下抽真空频率对周期式抽真空气体渗氮试样渗氮层组织的影响。

2 试验结果

经过不同渗氮工艺处理后的试样,用HVS-1000型数显显微硬度计测量硬度,用DMI500M型莱卡显微镜和LEO1530型场发射扫描电子显微镜观察渗氮层金相组织,结果如表3所示。

表2 周期式抽真空气体渗氮试验工艺

表3 周期式抽真空气体渗氮试验结果

2.1A组试验结果

由表3中的A组得知,在其他工艺因素不变的条件下,周期式抽真空气体渗氮试样的渗氮层表面硬度随渗氮温度的增加先升高而后降低,渗氮层厚度是随着渗氮温度的增加而增加。

图2 H13钢在不同温度下周期式抽真空气体渗氮的渗层组织

图2为H13钢经不同温度周期式抽真空气体渗氮的渗氮层金相组织。其中图2(a)为经480℃周期式抽真空气体渗氮试样的渗氮层金相组织,由图可见,渗氮层表面未形成化合物层,只有厚度为0.050 mm的扩散层,中心基体为回火马氏体。图2(b)为经540℃周期式抽真空气体渗氮试样的渗氮层金相组织,由图可见,试样渗氮层表层有约0.005 mm厚的化合物层,化合物层里面为厚度约0.140 mm的扩散层,靠扩散层的化合物层中有少量的条状氮化物向扩散层生长。图2(c)图为经600℃周期式抽真空气体渗氮试样的氮渗层金相组织,由图看见,试样渗氮层表层为约0.010 mm厚的化合物层,化合物层里面为厚度约0.310 mm的扩散层,有氮化物沿晶界生长。

2.2B组试验结果

由表3中的B组得知,在其他工艺因素不变的条件下,周期式抽真空气体渗氮试样的渗氮层表层硬度和渗氮层厚度随着渗氮时间增加而增加。如渗氮时间为5 h的试样表面硬度最高约997 HV0.3,渗氮层厚度为0.114 mm;渗氮时间为15 h时,其硬度可达1 056 HV0.3,渗氮层厚度为 0.190 mm;渗氮时间为25 h的试样表面硬度为1 100 HV0.3,渗氮层厚度为0.224 mm。在实验时间内,继续延长渗氮时间对硬度表面硬度的影响很小。

图3为H13钢经不同时间周期式抽真空气体渗氮的试样的金相组织。图3(a)为经5 h周期式抽真空气体渗氮试样的渗氮层金相组织,如图所示,渗氮层最表层为约0.004 mm的致密化合物层,次表层为少量向扩散层生长的针状氮化物,最里层为厚度约0.110 mm的扩散层;图 3(b)为经10h周期式抽真空气体渗氮试样的渗层金相组织,如图所示,渗氮层最表层为约0.005 mm均匀致密的化合物层,次表层为少量向扩散层生长的针状和少量长度较短细小的脉状氮化物,里层为厚度约0.140 mm的扩散层;图3(c)为经15 h周期式抽真空气体渗氮试样的渗氮层金相组织,如图所示,渗氮层最表层为约0.010 mm的致密化合物层,次外层出现了长度约0.030 mm的脉状氮化物,最里面为厚度约0.180 mm的扩散层;图3(d)为经20 h周期式抽真空气体渗氮试样的渗氮层金相组织,如图所示,渗氮层表层为约0.012 mm的化合物层,次表层出现较粗大的脉状氮化物,里层为厚度约0.200 mm的扩散层;图3 (e)为经25 h周期式抽真空气体渗氮试样的渗氮层金相组织,如图所示,渗氮层表层为约0.014 mm的化合物层,次表层出现粗大的脉状氮化物,里层为厚度约0.210 mm的扩散层,扩散层的基体组织为含氮的针状马氏体。

图3 H13钢在不同渗氮时间条件下周期式抽真空气体渗氮的渗层金相组织

2.3C组试验结果

由表3C组可知,在其它因素不变的情况下,周期式抽真空气体渗氮试样的渗氮层表层硬度和渗氮层厚度随着氨分解率增加而逐渐降低。

图4为H13钢经不同氨分解率周期式抽真空气体渗氮试样的渗氮层金相组织。图4(a)是氨分解率为35%的渗氮层金相组织,如图所示,渗氮层表层为约0.008 mm厚的均匀致密白色化合物层,次外层为向扩散层生长的针状氮化物,里层为厚度约0.150 mm的扩散层,在靠近化合物层的扩散层分布有少量脉状氮化物,扩散层的基体组织为含氮针状马氏体;图4(b)为氨分解率48%的渗氮层金相组织,如图所示,渗氮层表层为约0.006 mm厚的化合物层,化合物层厚薄不均匀,次外层为有脉状氮化物分布的扩散层,里层为扩散层,扩散层厚度约0.120 mm;图4(c)为氨分解率65%的渗氮层金相组织,如图所示,渗层表层为约0.002 mm厚的化合物层,化合物层厚度均匀,里层为厚度约0.090 mm的扩散层。

图4 H13钢在不同氨分解率条件下周期式抽真空气体渗氮渗氮层组织

2.4D组试验结果

如表3中的D组结果可知,在其它因素不变的情况下,周期式抽真空气体渗氮试样的渗氮层表层硬度和渗氮层厚度随着抽真空频率增加而增加。

图5 H13钢经不同工艺渗氮层的SEM图像

由于经周期式抽真空气体渗氮的试样渗氮层组织差别不大,所以选择其中一组试样与常规气体渗氮试样进行渗氮层组织的比对。图5(a)、图5(b)分别为在实验条件下常规气体渗氮和周期式抽真空频率为1次/h气体渗氮的H13钢渗层SEM图像。图5(a)为经常规气体渗氮试样的SEM图像,由图可见,渗氮层最表层为约0.005 mm的致密化合物层,次表层为脉状氮化物,里层为扩散层;图5 (b)为经频率1次/h周期式抽真空气体渗氮试样的SEM图像,由图可知,渗氮层最表层为约0.008 mm均匀致密化合物层,次表层为向扩散层生长的针状和脉状氮化物,里面为扩散层,扩散层基体为针状马氏体。

3 结论

本文研究了渗氮温度、渗氮时间、氨分解率和抽真空频率等因素对H13钢在周期式抽真空气体渗氮的渗氮层硬度、渗氮层组织的影响。结果表明,在其他因素不变的条件下,渗氮层厚度随渗氮温度增加而增加;渗氮层表面硬度和渗氮层厚度随渗氮时间增加而增加;渗氮层表面硬度和渗氮层厚度随氨分解率增加而降低;渗氮层表面硬度和渗氮层厚度随抽真空频率增加而增加。

[1]林惠国,林钢,吴静雯.袖珍世界标准钢号手册[M].北京:机械工业出版社,2003:4.

[2]蔡美良,丁惠麟,孟沪龙.新编工模具钢金相热处理[M].北京:机械工业出版社,2000:290

[3]蔡殿峰.钢气体渗氮产生的常见缺陷分析及补救措施[J].热加工工艺,2004(10):63.

[4]阎洪.真空与可控气氛热处理[M].北京:化学工业出版社,2006:115

[5]陈希原.38CrMoAl钢齿轮低真空变压氮碳共渗[J].金属加工[J],2009(22):21-23.

[6]钟历,陆亚.38CrMoAl钢循环等离子氮碳氧硫共渗工艺的研究[J].金属热处理,2011(8):97-100.

[7]王琦.H13、3Cr2W8V模具钢真空脉冲渗氮层的显微结构和性能[J].热处理,2000(4):25-27.

冼酷元(1974-),男,广东罗定人,助理工程师。长期从事热处理工艺生产、技术研究和企业管理。Email:zfk8331@126.com