响应面法优化即食风味青螺加工工艺

陈昌威 李苏 张梦雪 李志伟 陈洋 付靖雯 盘赛昆

摘要:以青螺为原料,运用超高压技术进行即食青螺杀菌。通过研究即食青螺的配料和风味,以感官指标和微生物指标为考察对象,通过单因素试验和响应面优化试验获取最优工艺参数。最终确定1 kg汤汁中含有料酒40.0 g、植物油15.0 g、盐25.0 g、糖8.0 g、味精10.0 g、酱油5.0 g、香叶1.0 g、花椒1.0 g、辣椒5.0 g、八角1.0 g、桂皮5.0 g、香油1.0 g、葱、姜、蒜各20.0 g,杀菌压力400 MPa、保压时间15 min为最佳工艺参数。并通过加速破坏试验获得即食风味青螺的保质期为134 d。该试验为青螺食品深加工提供了理论依据。

关键词:青螺;超高压技术;感官指标;单因素试验;响应面试验;保质期

中图分类号:TS254.4 文献标志码:A 文章编号:1000-9973(2023)05-0110-08

Abstract: With green snails as the raw materials, instant green snails are sterilized by high pressure technology. By studying the ingredients and flavor of instant green snails, taking sensory and microbial indexes as the research objects, the optimal process parameters are obtained through single factor test and response surface optimization test. Finally, it is determined that 1 kg soup contains 40.0 g cooking wine, 15.0 g vegetable oil, 25.0 g salt, 8.0 g sugar, 10.0 g monosodium glutamate, 5.0 g soy sauce, 1.0 g fragrant leaves, 1.0 g Zanthoxylum bungeanum Maxim., 5.0 g chili, 1.0 g star anise, 5.0 g cinnamon, 1.0 g sesame oil, 20.0 g onion, 20.0 g ginger, 20.0 g garlic, and the sterilization pressure 400 MPa and pressure holding time 15 min are the optimal process parameters. Through accelerated destruction test, it is determined that the shelf life of instant green snails is 134 d. This test has provided a theoretical basis for the deep processing of green snail food.

Key words: green snail; high pressure technology; sensory index; single factor test; response surface test; shelf life

收稿日期:2022-11-06

基金項目:2020年江苏省大学生创新创业训练计划项目(SY202011641105013)

作者简介:陈昌威(1998-),男,硕士研究生,研究方向:食品加工与安全。

*通信作者:盘赛昆(1974-),男,教授,硕士生导师,博士,研究方向:食品加工与功能食品。

超高压技术(high pressure processing,HPP)是近几十年来兴起的冷杀菌技术,在生物和食品科学工程领域备受关注[1]。HPP,指使用一定压力条件(100~1 000 MPa),在温度较低的条件下,食品在液体介质(水、甘油等)中进行压力处理,以达到杀菌[2]、灭酶[3]和改善食品功能特性[4]的目的。HPP加工技术属冷杀菌技术[5-6],为最先得到美国农业部食品安全与检验局(USDA-FSIS)认证的灭菌和保持食品品质并行的技术[7-8],是食品工业中最有潜力和发展前途的重点开发技术之一[9-10]。采用HPP加工后的食品具有杀菌效果很好、口感良好、颜色鲜艳、延长食品的保质期等其他传统热加工方式所不可比拟的优点[11-12]。

HPP对蛋白质等生物大分子具有独特的物理改性作用。它能影响蛋白质分子中的氢键、疏水相互作用、静电相互作用等,从而改变蛋白质的空间结构和功能特性,进而导致蛋白质变性、聚集或凝胶化[13]。目前,相比于国外出现的HPP产品,我国在食品加工中的HPP还在试验阶段,相比而言,我国落后于国外一些国家[14]。HPP在应用中不仅保证了杀菌效果,而且降低了设备成本,HPP在食品加工领域具有广泛的应用前景[15-16]。

青螺又叫塘螺或河螺,顶部有胶质构成的甲片,体外包有锥形的硬壳,上有螺纹[17],是我国传统的水产品之一[18]。青螺价廉物美、营养丰富,是高蛋白低脂肪的食品[19]。随着我国研究的不断深入,在螺类中发现了对人体生长和发育具有重要影响和作用的活性物质,故围绕螺类的研究成为许多国家的热门[20]。国内有关螺类深加工的研究很少有文献报道,其中对于青螺深加工的研究仍属于空白。

本试验在传统制作青螺的基础与原则上对工艺设计和杀菌方面进行创新试验。综合国内外对淡水螺类食品的研究现状,本试验以超高压技术辅助制备即食风味青螺食品。通过对传统烹调方法的借鉴及加工工艺参数的优化,结合感官评价结果和研究超高压压力、超高压时间对即食风味青螺的影响[21],并在此基础上,采用响应面优化即食风味青螺食品的最佳工艺参数,确定青螺罐头最佳的生产工艺及配方[22]。

1 材料与方法

1.1 试验原料和辅料

试验原料为新鲜青螺;试验辅料有料酒、植物油、盐、香叶、酱油、辣椒、八角、葱、姜、蒜等,所有原辅料均购于连云港大润发超市。

1.2 仪器与设备

超高压食品灭菌保鲜设备、全自动真空包装机、电磁炉、电子秤、恒温恒湿交变试验箱、超净工作台等。

1.3 工艺流程

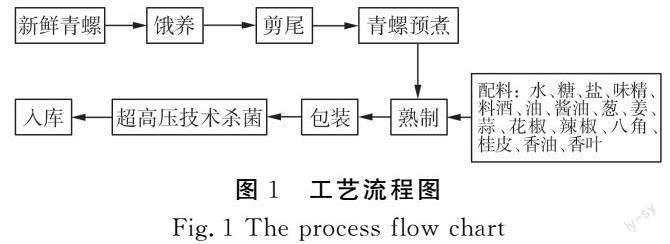

即食风味青螺工艺流程见图1。

1.4 试验设计及方法

1.4.1 即食风味青螺的基础配方

在预试验的基础上以及参考相关资料,在基础配方的基础上对配方进行了调整,确定最终配方,然后对料酒、食盐、酱油和辣椒4个主要影响风味的因素分别进行单因素试验,制作出不同配方的汤汁,进行感官评价分析,即食风味青螺罐头的基础配方见表1。

1.4.2 单因素试验

对料酒[23]、食盐[24]、酱油[25]和辣椒[26]分别进行单因素试验。通过改变它们的添加量设计单因素试验,得出每种配料的最适添加量。

1.4.2.1 料酒添加量对工艺的影响

设置料酒添加量分别为25.0,30.0,35.0,40.0,45.0 g 5个因素水平,采用食盐添加量25.0 g、酱油添加量5.0 g、辣椒添加量5.0 g进行单因素试验。结合感官评分,确定最优的料酒添加量。

1.4.2.2 食盐添加量对工艺的影响

设置食盐添加量分别为15.0,20.0,25.0,30.0,35.0 g,采用料酒添加量40.0 g、酱油添加量5.0 g、辣椒添加量5.0 g进行单因素试验。结合感官评分,确定最优的食盐添加量。

1.4.2.3 酱油添加量对工藝的影响

设置酱油添加量分别为3.0,4.0,5.0,6.0,7.0 g,采用料酒添加量40.0 g、食盐添加量25.0 g、辣椒添加量5.0 g进行单因素试验。结合感官评分,确定最优的酱油添加量。

1.4.2.4 辣椒添加量对工艺的影响

设置辣椒添加量分别为3.0,4.0,5.0,6.0,7.0 g,采用料酒添加量40.0 g、酱油添加量5.0 g、食盐添加量25.0 g进行单因素试验。结合感官评分,确定最优的辣椒添加量。

1.4.3 响应面优化试验设计

以料酒、食盐、酱油和辣椒的添加量为考察变量,感官评分为响应值,应用Design-Expert 8.0.6.1软件设计四因素三水平响应面分析试验[27],具体因素水平见表2。

1.4.4 验证试验

利用单因素试验和响应面优化试验确定的最佳因素制备即食风味青螺产品,并进行感官评定。

1.4.5 感官评价

感官评定是以个人的感觉作为出发点——通过我们的视觉、嗅觉、味觉、触觉,用语言文字表达出来,对色泽、气味和口感等食品本身特有的特征进行评价[28]。具体感官评价标准见表3[29]。

1.4.6 HPP杀菌参数

本试验以HPP处理压力和保压时间对杀菌效果的影响为基础,以感官评价和微生物指标为主要指标[30], 对即食风味青螺产品进行菌落总数和大肠菌群的检测。菌落总数参照GB 4789.2-2016《食品安全国家标准 食品微生物学检验 菌落总数测定》中规定的方法。大肠菌群参照GB 4789.3-2016《食品安全国家标准 食品微生物学检验 大肠菌群计数》中规定的方法。

1.4.6.1 压力大小对杀菌效果的影响

通常情况下,在较高的压力下,HPP杀菌作用更好。然而,当压力更大时,压力对微生物的影响变得更小,生产和维修费用会成倍增长,同时也会降低设备的运行安全性。因此,正确地选择压力,可以大幅度地减少生产成本。选取300,400,500,600 MPa这4个压力进行试验,设置温度为20 ℃,保压时间为l5 min,对菌落总数和大肠菌群进行测定。

1.4.6.2 不同保压时间对杀菌效果的影响

HPP的作用机理:随着压力的增大,处理时间缩短。因而控制保压时间为5,10,15,20 min,压力为1.4.6.1中获得的最佳压力值,温度为室温。对菌落总数、大肠菌群进行检测。HPP处理的试验条件见表4和表5。

1.4.6.3 即食风味青螺产品货架期预测试验

本试验采用ASLT试验法,设定保藏条件为温度T1=30 ℃,温度T2=T1+10 ℃=40 ℃。

1.4.6.4 保质期计算

根据菌落总数、大肠菌群的限量和感官评分确定天数,并按照下式推算出本产品的保质期:

Q10=θs(T1)/θs(T2);

θs(T)=θs(T′)×Q10ΔTα。

式中:θs(T1)、θs(T2)表示在该温度下进行ASLT试验得到的保质期,d;θs(T)表示常温条件下储存产品的保质期,d;θs(T′)表示ASLT试验条件下储存产品的保质期,d;ΔTα表示ASLT试验中较高温度与常温下的差值(T′-T),℃。

2 结果与分析

2.1 单因素试验结果和分析

2.1.1 料酒添加量对青螺感官评分的影响

不同料酒添加量对青螺感官评分的影响见图2。

由图2可知,即食青螺的感官评分随着料酒添加量的增加先上升后下降,出现该现象的原因是料酒添加量过少时,提鲜和抑腥效果不明显;而料酒添加过量时,其本身气味过浓,掩盖了青螺的香味。料酒添加量为40.0 g时感官评分最高,因此选为最优量。

2.1.2 食盐添加量对青螺感官评分的影响

不同食盐添加量对青螺感官评分的影响见图3。

由图3可知,即食青螺的感官评分随着食盐添加量的增加先上升后下降,出现该现象的原因是食盐添加量过少时,青螺味道太淡,风味不好;而食盐添加过量时又会太咸,口感不好。食盐添加量为25.0 g时感官评分最高,因此选为最优量。

2.1.3 酱油添加量对青螺感官评分的影响

不同酱油添加量对青螺感官评分的影响见图4。

由图4可知,即食青螺的感官评分随着酱油添加量的增加先上升后下降,出现该现象的原因是酱油添加量过少时,色泽和口感不够好;而酱油添加过量时不但会咸,汤汁颜色还很难看。酱油添加量为5.0 g时感官评分最高,因此选为最优量。

2.1.4 辣椒添加量对青螺感官评分的影响

不同辣椒添加量对青螺感官评分的影响见图5。

由图5可知,即食青螺的感官评分随着辣椒添加量的增加先上升后下降,出现该现象的原因是辣椒添加量过少时,产品的风味和口感不够好,而且抑腥效果不明显;而辣椒添加过量时产品太辣,口感极差,大众难以接受。辣椒添加量为5.0 g时感官评分最高,因此选为最优量。

2.2 响应面结果和分析

2.2.1 响应面试验设计方案及结果

在单因素试验的基础上,利用Design-Expert 8.0.6.1软件,得到感官评分对料酒添加量(A)、食盐添加量(B)、酱油添加量(C)、辣椒添加量(D)的二次回归模型方程如下:

Y=+94.38-0.35A-0.93B+0.40C+0.51D-0.53AB+0.31AC+0.34AD-1.00BC+0.50BD+0.75CD-1.44A2-4.58B2-1.63C2-3.24D2。

采用Design-Expert 8.0.6.1软件的Box-Behnken中心组合来设计试验方案,结果见表6。

2.2.2 感官评价试验方差分析

在单因素试验的基础上,利用Design-Expert 8.0.6.1软件,得到感官评价试验方差分析,见表7。

响应面方差分析得到回归模型系数R2为0.992 6,感官评分的实际值与预测值拟合较好,RAdj2为0.985 1,表明98.51%的试验数据变异性可用该回归模型来解释。模型的P值<0.000 1,表明模型极显著。失拟项的P值为0.862 9,表明失拟项不显著,模型拟合度较好,能反映响应面变化并能描述本试验的结果。

2.2.3 响应面模型图分析

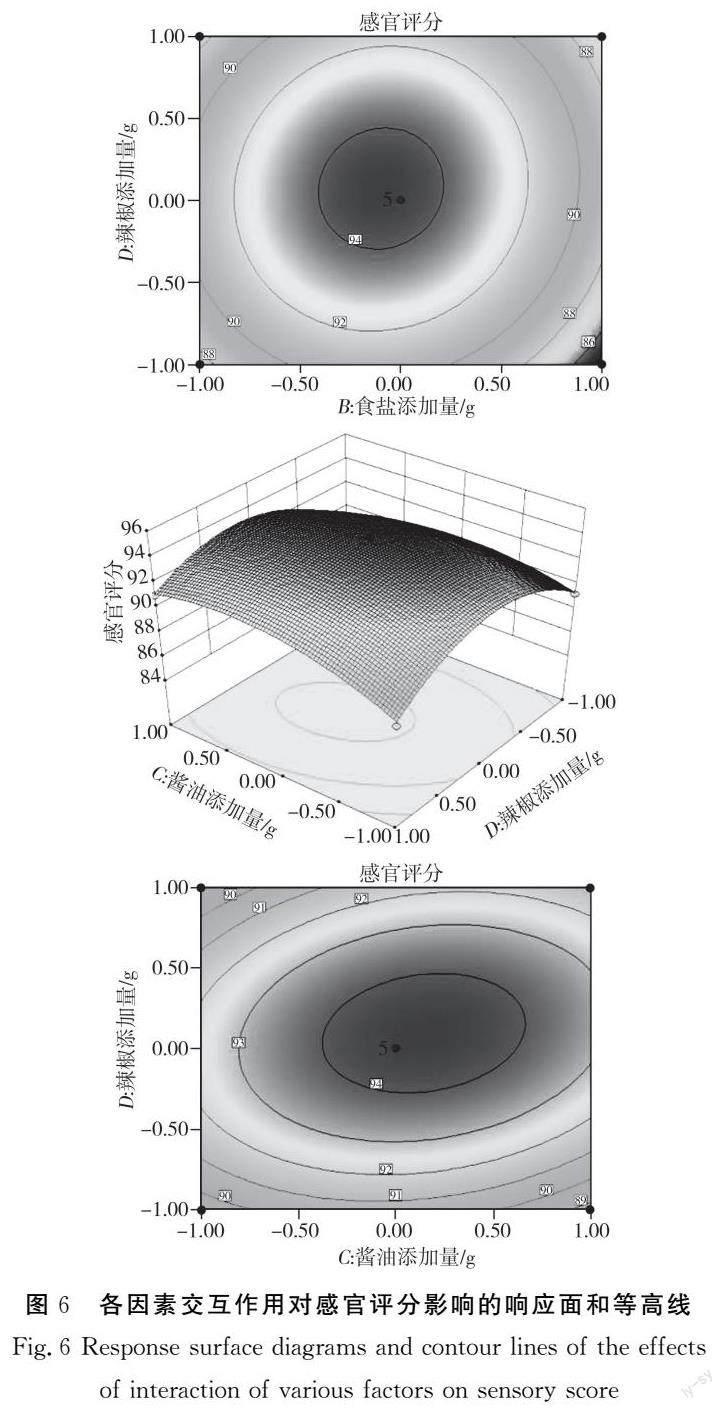

固定两个因素,考察其他两个因素的交互作用对即食风味青螺感官评分的影响。响应面及等高线图可直观反映各参数对响应值的影响,见图6。

由图6可知,AB、BD、BC、CD之间响应面曲面较陡,等高线图呈椭圆形且数值较大时较密,表明AB、BD、BC、CD的交互作用对感官评分的影响较大。AC、AD之间响应面和等高线较平缓,交互作用不显著,均与方差分析结果一致。

2.2.4 工艺条件的优化与验证

利用Design-Expert 8.0.6.1软件获得了最佳添加量条件的因素组合:料酒添加量39.63 g、食盐添加量24.45 g、酱油添加量5.17 g、辣椒添加量5.09 g,此时即食风味青螺的感官评分为94.497 7。为验证响应面模型预测的准确性,以此条件做3组平行试验,得到的感官评分为94.51,相对误差为0.01%,说明模型可靠。响应面优化得到的工艺参数较准确、可靠,实用价值高,为发展即食风味青螺食品奠定了理论基础。

2.3 HPP杀菌参数

2.3.1 不同压力对杀菌效果的影响

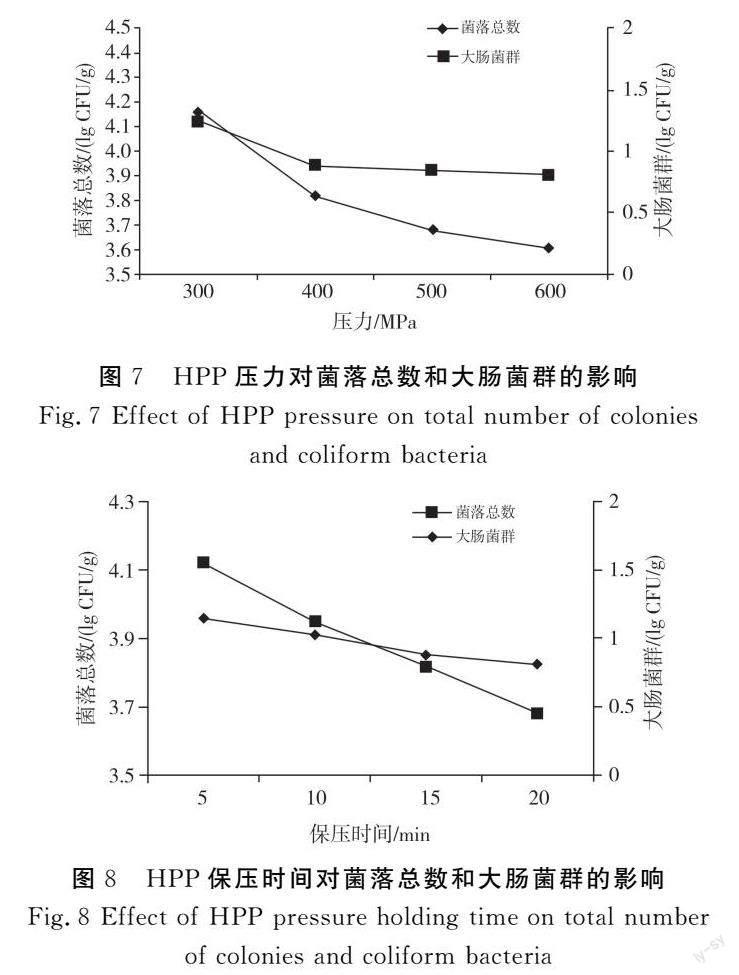

在保压时间15 min、室温条件下,HPP对菌落总数和大肠菌群的影响见图7。

由图7可知,相同温度和保压时间下,增大压力,菌落总数明显降低,压力达到400 MPa时,菌落总数从4.16 lg CFU/g降低到3.82 lg CFU/g,主要是因为高压使细胞膜、细胞壁都发生变化,进而达到杀灭微生物的目的;当处理压力达到600 MPa时,杀菌率较高。400 MPa处理后的即食风味青螺的大肠菌群无明显改变。因此,综合考虑加工处理成本和设备的安全性,选择400 MPa作为产品杀菌压力能够符合要求。

2.3.2 不同保压时间对杀菌效果的影响

在压力400 MPa、室温条件下,超高压杀菌的保压时间对菌落总数和大肠菌群的影响见图8。

由图8可知,在相同处理温度和压力条件下,延长保压时间,菌落总数逐渐降低。400 MPa处理保压时间达15 min时,菌落总数从3.84 lg CFU/g降低到3.61 lg CFU/g。大肠菌群在15 min后无明显减少,综合考虑加工处理成本,选择保压时间为15 min。

2.3.3 保质期

2.3.3.1 30 ℃保质期试验结果

30 ℃保质期试验测定结果见表8。

由表8可知,与即食风味青螺保质期相关的指标中,菌落总数、大肠菌群等指标均在技术要求范围内时,感官指标同样是唯一超过技术要求(≤70分)的指标。以贮藏时间(x)对感官评分(y)做回归分析,所得回归方程为y=-1.895x+99.821,决定系数R2=0.934 5(见图9)。根据回归方程,当y≥70时,计算保质期x1=18.70 d。即在30 ℃的条件下,即食风味青螺的保质期为18.70 d。

2.3.3.2 40 ℃保质期试验结果

40 ℃保质期试验测定结果见表9。

由表9可知,与即食风味青螺保质期相关的指标中,在菌落总数、大肠菌群等指标均在技术要求范围内时,感官指标是影响保质期的关键因素。以贮藏時间(x)对感官评分(y)做回归分析,所得回归方程为y=-2.48x+101.23,决定系数R2=0.935 5(见图10)。根据回归方程,当y≥70时,计算保质期x2=12.60 d。即在40 ℃的条件下,即食风味青螺的保质期为12.60 d。

2.3.3.3 保质期计算

保质期公式如下:

Q10=θs(T1)/θs(T2);

θs(T)=θs(T′)×Q10ΔTα。

式中:θs(T1)、θs(T2)表示在该温度下进行ASLT试验得到的保质期,d;θs(T)表示常温条件下储存产品的保质期,d;θs(T′)表示ASLT试验条件下储存产品的保质期,d;ΔTα表示ASLT试验中较高温度与常温下的差值(T′-T),℃。

根据ASLT试验公式,本试验中T1为30 ℃,保质期θs(T1)为18.70 d;T2为40 ℃;θs(T2)为12.60 d;根据公式计算出Q10为1.484。根据公式将T设定为常温25 ℃、T′为30 ℃,那么ΔTα=30 ℃-25 ℃=5 ℃,从而得到常温下(25 ℃)的即食风味青螺保质期θs(T)=18.70×1.4845=134 d。

3 结论

本文通过单因素试验和响应面试验优化得出基于超高压杀菌技术的即食风味青螺罐头新的配方和杀菌工艺参数:1.0 kg汤汁中含有料酒40.0 g、植物油15.0 g、盐25.0 g、糖8.0 g、味精10.0 g、酱油5.0 g、香叶1.0 g、花椒1.0 g、辣椒5.0 g、八角1.0 g、桂皮5.0 g、香油1.0 g、葱、姜、蒜各20.0 g;在400 MPa、15 min条件下杀菌。经上述工艺生产出的产品感官质量良好,保质期较长。

参考文献:

[1]王丽萍.黄泥螺超高压栅栏杀菌技术及机理研究[D].上海:上海交通大学,2018.

[2]SMELT J P P M. Recent advances in the microbiology of high pressure processing[J].Trends in Food Science and Technology,1998(9):152-158.

[3]SAN MARTIN M F, BARBOSA-CANOVAS G V, SWANSON B G. Food processing by high hydrostatic pressure[J].Critical Reviews in Food Science and Nutrition,2002,42(6):627-645.

[4]FARKAS D F, HOOVER D G. High pressure processing supplement-kinetics of microbial inactivation for alternative food processing technologies[J].Journal of Food Science,2000,65:47-64.

[5]蓝尉冰,廖文杰,韩鑫,等.超高压技术在水产调味品应用的现状研究[J].中国调味品,2019,44(6):198-200.

[6]张婷,李茜雅,唐欢,等.鱼糜及鱼糜制品加工工艺研究进展[J].中国调味品,2018,43(3):185-191.

[7]MOZHAEV V V, HEREMANS K, FRANK J, et al. Exploiting the effects of high hydrostatic pressure in biotechnological applications[J].Trends in Biotechnology,1994,12(12):493-501.

[8]RASTOGI N, RAGHAVARAO K, BALASUBRAMANIAM V, et al. Opportunities and challenges in high pressure processing of foods[J].Critical Reviews in Food Science and Nutrition,2007,47(1):69-112.

[9]KNORR D. Advantages, opportunities and challenges of high hydrostatic pressure application to food systems[J].Progress in Biotechnology,1996,13:279-287.

[10]NORTON T, SUN D W. Recent advances in the use of high pressure as an effective processing technique in the food industry[J].Food and Bioprocess Technology,2008(1):32-34.

[11]徐圣捷,赵东,高祥,等.超高压食品加工设备现状及发展趋势[J].食品工业,2019,40(12):222-225.

[12]陈林昀,李汴生,阮征,等.超高压处理不同水产品的感官品质变化研究[J].中国调味品,2021,46(2):1-7,36.

[13]CHUNG Y C, GEBREHIWOT A, FARKAS D, et al. Gelation of surimi by high hydrostatic pressure[J].Journal of Food Science,1994,59(3):523-524,543.

[14]孫颜君,孙颜杰.超高压技术在乳制品加工中应用的研究进展[J].中国乳品工业,2016(2):26-31.

[15]安虹,谭炜.超高压技术在食品加工中的研究进展[J].食品工业,2017,45(5):130-134.

[16]段梦雯,吴雪娥,车黎明,等.高静水压处理技术及其在食品工业应用的研究进展[J].中国调味品,2022,47(5):215-220.

[17]吴开志.螺蛳的营养和利用价值[J].四川畜禽,1996,73(5):29-31.

[18]謝明贵.清水螺蛳的食用与食疗[J].食品科学,2000,29(3):73-76.

[19]徐为民.即食带壳螺蛳及其制备方法:中国,CN101088414A[P].2007-12-19.

[20]诸永志,王道营,徐为民,等.青螺肉营养成分分析[J].食品工业科技,2007,28(9):195-196.

[21]步营,王飞,胡显杰,等.蓝蛤超高压辅助酶解工艺研究[J].中国调味品,2021,46(1):57-62.

[22]贾庆超,梁艳美.响应面法优化大蒜酱的制备工艺研究[J].中国调味品,2022,47(4):109-116.

[23]中华人民共和国商务部.调味料酒:SB/T 10416-2007[S].北京:中国标准出版社,2007.

[24]国家卫生和计划生育委员会.食品安全国家标准 食用盐:GB 2721-2015[S].北京:中国标准出版社,2015.

[25]国家卫生健康委员会,国家市场监督管理总局.食品安全国家标准 酱油:GB 2717-2018[S].北京:中国标准出版社,2018.

[26]国家质量监督检验检疫总局,国家标准化管理委员会.辣椒(整的或粉状):GB/T 30382-2013[S].北京:中国标准出版社,2013.

[27]刘冰,周振,王文彬,等.双酶法制备条浒苔鲜味肽工艺研究[J].中国调味品,2021,46(4):102-110,113.

[28]张孔海,吴斌,王欣.田螺肉的营养保健功能与开发利用研究[J].食品与机械,2005(4):58-59.

[29]诸永志,李超,李勇,等.青螺罐头加工工艺研究[J].江苏农业科学,2007(5):200-202.

[30]古明亮.加速破坏性试验确定核桃糕的保质期[J].粮食与食品工业,2020,27(3):42-45,49.