发动机后油封孔热变形机理分析*

解 鹏 ,梁洪波 ,王 雷

(安徽交通职业技术学院,安徽 合肥 230051)

1 背景

汽车发动机曲轴箱前后端分别安装有发动机飞轮与皮带轮,因此曲轴轴端须伸出曲轴箱外。发动机运行时曲轴高速旋转,且曲轴箱内存在一定正压力,对于曲轴箱后侧油封的密封要求更高。曲轴箱后油封密封性主要取决于两点:油封结构与安装、发动机曲轴箱后油封孔加工成型精度。为了不断地追求发动机的轻量化,越来越多的发动机曲轴箱被设计为薄壁结构,其刚性较弱成为加工过程中影响加工精度的主要因素[1]。

发动机后油封为旋转密封件,实际工作过程中受单侧压力,影响密封性能和工作寿命的主要因素有密封件结构材料、工作压力P、端面滑移速度V[2]以及加工孔的圆度。特别是对于合箱加工薄壁工件,孔的加工圆度不容易保证,而圆度超差容易导致后油封密封不严,引起后油封漏油等影响产品质量的问题[3],同时造成不必要的加工成本增加、原材料浪费。目前,与发动机曲轴箱相似的圆孔结构在加工的过程中,在孔加工成型后圆度保证上的研究主要集中在夹具装夹力对加工圆度的研究[4]以及切削残余应力等方面的研究上,而对于各工艺流程中温度差引起的热变形方面的研究很少。

在实际生产过程中发现:某发动机机型后油封孔在加工过程完成后,经过清洗机清洗频繁出现后油封孔圆度超差,导致漏油风险增大,极大影响油封密封性和使用寿命。该型发动机的曲轴后油封孔加工属于薄壁件孔加工,切削加工过程为常温环境下进行,加工完成后需要进行机体的整体清洗,为提高清洗效果,清洗液温度一般控制在45 ℃~55 ℃之间。课题组主要讨论该型发动机在清洗前后后油封孔圆度的变化情况,同时借用有限元分析方法分析理论状态下后油封孔热变形位移情况,解释热变形的恢复释放受螺栓拧紧力矩影响的机理,从而为类似发动机后油封孔加工的薄壁圆孔加工工艺优化提供一种解决思路。

2 气缸体的结构和加工工艺

2.1 气缸体结构

发动机气缸体属于薄壁箱体结构,其结构比较复杂,按照曲轴箱上下剖面的位置不同可以分为三类:一般式、龙门式、隧道式[5],如表1所示。气缸体的上半部分为气缸,一般成列分布或者呈V型分布。气缸外圈设置有可以充满冷却液的水套结构,下部按照气缸分布设置有中间隔板以及缸体外壳;曲轴由主轴承盖固定安装在气缸体主轴承座上,曲轴两端经过曲轴箱前、后油封孔伸出气缸体,并且由曲轴前后油封保证其轴端的密封性。

表1 发动机气缸体的结构分类

2.2 气缸体加工工艺

发动机气缸体是一个复杂的薄壁箱体零部件,不同材料、不同结构形式的气缸体,其加工过程也不同。一般分为各平面加工、钻孔、镗孔、攻丝、精加工(缸孔、曲轴孔等)、测量(缸孔、曲轴孔等)、堵盖衬套装配、清洗[6]。

曲轴轴孔是几何形状精度和尺寸精度要求都很严格的部位,由于其形状特殊,且要求保证具有严格的尺寸精度、同心度、圆度和表面光洁度。曲轴箱前后端孔需要与正时齿轮罩盖和油封等部件装配,要求所有的曲轴孔同心[6],因此一般将所有曲轴和油封孔进行合箱同时加工。

气缸体的清洗质量对发动机的性能也具有重要的影响。加工后对气缸体的清洗可以避免铸沙、切屑、磨粒和加工毛刺等进入发动机的润滑系统和冷却系统,产生故障。清洗过程中清洗液的温度、配方、清洗设备、清洗时间、清洗方式等因素决定着清洗质量,相同条件下,高温金属清洗液的清洗效果远比常温好[7]。在生产实践中,对于内部结构复杂的零部件,往往采用浸洗法,即将零部件浸入高温清洗液,清洗液温度可设置为50 ℃~90 ℃,以达到更好的清洗效果。

3 发动机气缸体加工热变形分析

发动机气缸体主要结构形式可以分为一般式、龙门式、隧道式,不同结构形式的发动机气缸体加工工艺有所区别。国内外采用较多的为一般式气缸体构成的发动机曲轴箱,该结构类型发动机曲轴箱后油封孔由发动机气缸体和下曲轴箱装配而成,气缸体和下曲轴箱材质均为铸铝,上下箱体分别加工完成后,再合箱安装。对于该类型箱体构件,影响其安装后圆孔精度的主要因素有多个:加工设备精度、装配精度、加工热变形等。其中,影响铸铝材质曲轴箱后油封孔圆度的热变形,主要由后油封孔沿着油封孔所在曲轴径向平面内的热变形造成。因此,需要通过对曲轴箱后油封孔所在径向平面内箱体结构进行建模,并分析其在加工过程中的热变形规律。

3.1 气缸体的几何模型

利用三维建模软件进行气缸体和油底壳准确的几何实体模型建立。计算分析模型的几何结构和尺寸,以某型号1.5 L直列四缸汽油发动机的结构和尺寸为参照。

由于发动机后油封孔周围不同位置壁厚与结构的不同,在其加工过程中温度变化时各区域发生的变形量大小各有不同,所以需要对发动机曲轴箱后油封孔端面各个方向变形情况进行分析计算。为了方便对整个组件变形区域在发动机后油封孔所在平面内的变形情况进行量化分析,以曲轴后油封孔几何中心为坐标原点建立平面坐标系,将发动机曲轴箱后油封孔端面分为四个象限区域,其中上半部分为缸体,下半部分为曲轴箱,如图1所示。

图1 发动机机体坐标系

3.2 气缸体的网格划分

将三维模型导入ANSYS Workbench软件对模型进行网格划分,将发动机几何实体模型导入,按照图1所示的坐标系进行分区和网格划分。采用自动划分的方式进行网格划分,网格尺度为2 mm[8]。

3.3 气缸体的热变形分析前处理

该型发动机气缸体与下曲轴箱组件为铝制压铸件,二者采用螺栓拧紧连接安装,拧紧力矩为(24±1)N·m,缸体与曲轴箱壁厚不同,且在同一侧不同区域内也有不同结构和壁厚。曲轴箱可以看作是薄壁工件,在加工完成后需要将曲轴箱整体在螺栓拧紧状态下进行清洗,清洗过程中同时受到两侧螺栓预紧力以及较高温度清洗后带来的热应力。缸体与曲轴箱的压铸材料为ADC12铝合金[9],该组件所用铸铝材料化学成分如表2所示。其弹性模量74 000 MPa,泊松比0.33,热膨胀系数2.4×10-5m/℃,比热容880 J/(kg·℃),热导率96 W/(M·K)[10]。

表2 ADC12铝合金化学成分(质量分数/%)

为了研究清洗过程中的热变形量,分别对工件在常温和50 ℃两种条件下进行计算分析,同时为了简化有限元模型,将实际加工过程中受热过程简化为:把切削热与清洗液热负荷分别看作20 ℃、50 ℃的稳定面热源作用到工件内外表面上,受热过程中热源温度保持不变,气缸体受稳定的热载荷作用。

该型发动机曲轴后油封孔在加工过程中,忽略夹具装夹作用力在曲轴箱后油封孔所在平面内的影响,仅对加工成型后的理论标准圆孔进行变形分析。清洗过程中保持曲轴箱与油底壳处于合箱装配状态,因此工件近似为受到切削热载荷和螺栓预紧力的作用;发动机曲轴箱不受其他外部载荷作用,仅受到清洗液热载荷和螺栓预紧力的作用。

4 计算结果及分析

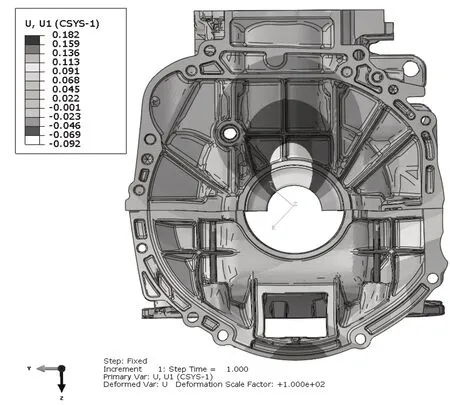

在进行两种状态的热变形有限元分析时,首先要建立并导入发动机机体几何模型、定义材料属性,对模型进行合理网格划分,然后添加边界条件,进行求解计算。最后通过后处理软件,对计算结果进行后处理和可视化分析。按照以上步骤,对该模型在(24±1)N·m螺栓预紧力和20 ℃、50 ℃面热源热载荷作用下进行热变形情况分析。在受力与变形达到稳态后,对有限元分析结果进行可视化处理,如图2和图3所示。

图2 20 ℃时组件径向热变形图

图3 50 ℃时组件径向热变形图

计算结果可以看出,切削加工热载荷和清洗液的热载荷会影响曲轴后油封孔的径向圆度。通过有限元分析结果可知,热变形最大值出现在孔的90°和270°方向、热变形最小值出现在0°和180°方向。在不同的热载荷作用下,发动机后油封孔的径向热变形量有明显差异。通过对比图2和图3可以明显发现,位于下侧的曲轴箱在50 ℃时热变形量远大于20 ℃时曲轴箱热变形量,且其在90°方向变化量表现更为明显;而缸体则未体现出相同的变化趋势。

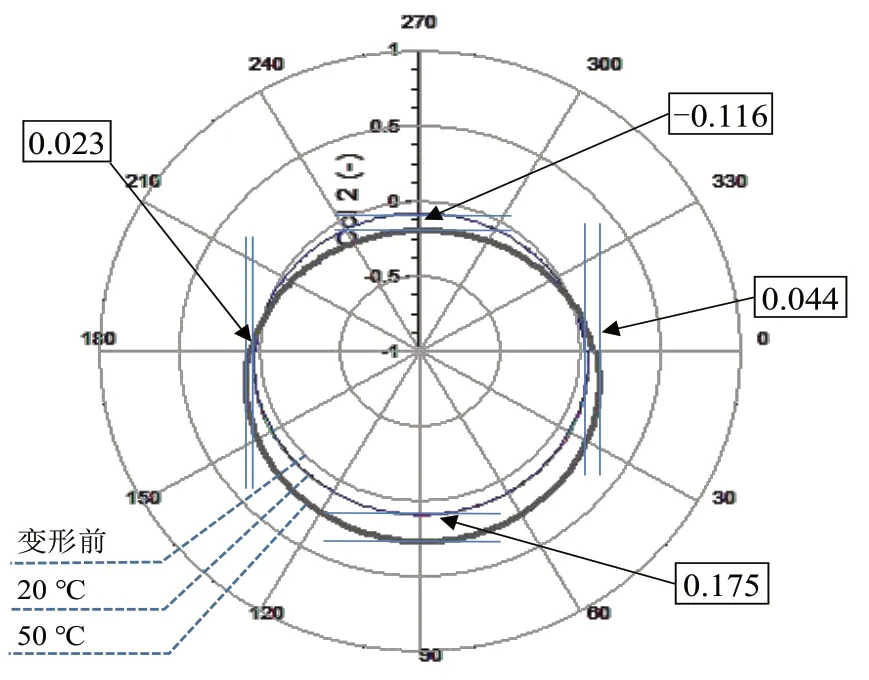

为了进一步分析该模型在不同热载荷条件下发生的变形量大小和变形趋势规律,建立与几何模型相同的坐标,坐标轴对应的方向与发动机组件几何模型相同,将有限元分析结构中各个方向上的变形量数值进行提取,在此坐标系内同时绘制出20 ℃与50 ℃时后油封孔的径向热变形量,如图4所示。通过对比分析可以看出:在不同温度载荷条件下,曲轴后油封孔会因为变形量不同,发生明显失圆现象。

图4 20 ℃与50 ℃时变形量对比图

5 圆度超差与拧紧力矩的影响分析

在实际生产中,组件完成切削加工和清洗后,还需要在存储环境里经过一定的时间自然冷却恢复到常温,在此过程中其螺栓拧紧力矩依然作用于曲轴后油封孔两侧。除了螺栓约束力作用的存在,此时机体组件热变形恢复的过程还受多种外界环境因素和受力条件的影响。为了进一步研究曲轴后油封孔热变形的恢复受拧紧力矩的影响,需要用实验的方法对发动机后油封孔的变形情况进行测量和计算。借助三坐标测量仪可以准确地测量出曲轴后油封孔内圆各点的空间坐标,再计算出各个测量点半径R与标准半径差值ΔR,将所有计算出的差值拟合成ΔR-Φ曲线。通过此曲线不仅可以分析加工孔半径的超差情况,也可以看出加工孔内径的圆度情况,从而进一步分析加工孔圆度与拧紧力矩的关系。

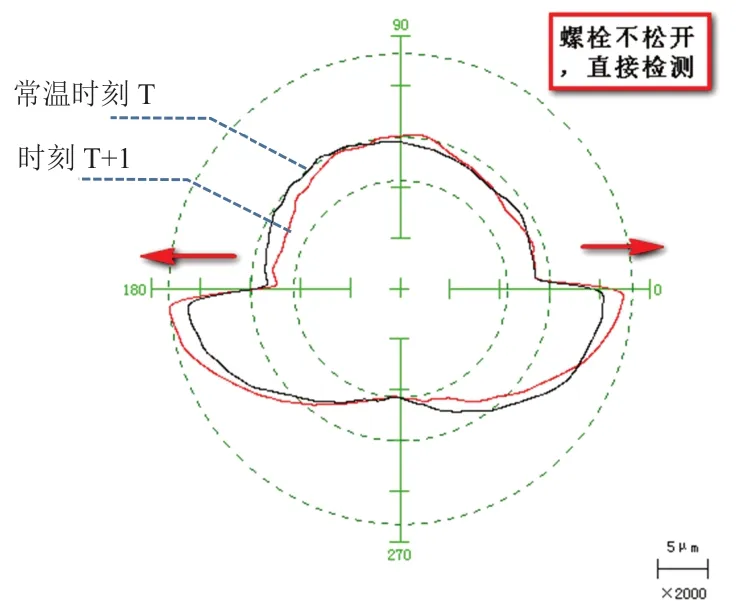

5.1 螺栓预紧力作用下的变形恢复情况

首先,对自然冷却恢复到常温的机体组件进行测量和变形计算。在热变形恢复后不拧松螺栓,此时机体组件仍然受螺栓预紧力作用,忽略机体测量时固定夹具的作用力以及其他外界作用力的影响。在相同条件下,使用三坐标测量仪对组件进行两次间隔1 h的测量。按照上述计算方法拟合出两条ΔR-Φ曲线,如图5所示。

图5 螺栓拧紧情况下ΔR-Φ曲线

从两次测量结果可以看出,在曲轴后油封孔所在平面内仍然存在变形量,且组件变形基本稳定。在径向不同方向上,残余变形量也有所不同,组件上部缸体侧各个方向上的圆度误差较小,组件下部曲轴箱侧各个方向上的圆度误差较大;各个方向上的半径超差均较大,且曲轴箱侧上沿半径超差最大,达到了4.6×104μm。

5.2 释放螺栓预紧力的变形恢复情况

在热变形恢复后拧松发动机后侧两个螺栓,相同的测量条件下再进行两次间隔测量,间隔时间1 h,忽略机体测量时固定夹具的作用力以及其他外界作用力的影响。按照同样的计算方法拟合出曲线,如图6所示。

图6 螺栓拧松情况下ΔR-Φ曲线

从实验结果中可以看出,间隔两次测量的变形量基本稳定,且缸体侧与油底壳侧各个方向上的圆度误差均较小,缸体侧与油底壳侧变形量数值差异也较小;组件上部曲轴箱侧上沿半径超差最大,最大半径超差量为50 μm。

对比分析可知:在经过加工和清洗后,机体组件在经自然冷却后的变形会得到明显的恢复;受拧紧力矩的影响,发动机缸体和油底壳组件在螺栓松开前后,热变形的恢复情况差异较明显。具体表现为两种状态下螺栓松开前后的半径超差量和孔的圆度均有很大差异。由此可以看出,在螺栓拧松后组件的热变形恢复速度明显加快,呈缩口状态,其主要原因是组件结构的差异和拧紧力矩的加载对变形的释放产生了一定的影响。

6 结论

1)发动机曲轴箱后油封孔是发动机机体重要的配合部件,一方面发动机装配制造工艺要求不断提高,另一方面其装配和加工工艺目前尚存在改进和提高的空间。通过以某发动机缸体和曲轴箱合体组件为研究对象,并对研究对象进行三维建模、网格划分、确定热负荷,并加载边界条件。利用有限元分析的方法模拟了加工清洗前后不同温度下后油封孔的热变形情况,通过对比量化分析了清洗液温度对后油封孔圆度超差造成的影响。可以看出,对组件在加工过程中热变形的研究是解决后油封孔圆度超差的一个有效途径。

2)通过采用三坐标测量仪,测量并计算分析了曲轴后油封孔在螺栓拧松前后的误差,可以看出不同螺栓拧紧力矩的加载会影响热变形恢复;也可以认为加工成型后的发动机气缸体和下曲轴箱在合箱安装后,其螺栓拧紧力矩的加载会影响曲轴箱后油封孔的圆度。由于实验对单一结构的发动机机体组件进行了对比测量分析,仅可以通过对比曲轴箱侧和油底壳侧变形量的大小差异,看出不同结构对变形的恢复情况有较大的影响;组件的材料对热变形的影响趋势大小尚未进行具体定量分析。由此可以看出:发动机机体组件在加工和装配的过程中,可以根据不同的材料和结构对变形的影响趋势大小,采取预留安装变形余量的方法,达到合箱安装后圆度最佳,从而为解决现场问题提供指导。

3)对于应用龙门式和隧道式结构曲轴箱以及使用铸铁缸体和钢制油底壳的一般式曲轴箱,因结构和材料特性差异,其热变形特性也有所不同。切削加工热载荷和清洗液的热载荷同样会对曲轴箱后油封孔的最终成型圆度产生影响,通过分析切削加工热载荷和清洗液的热载荷对其影响的大小,同样可以指导曲轴箱加工和装配工艺设计,达到最佳效果。