磁性FeNi@C/Cu纳米颗粒制备及除油应用

李志杰, 王福春, 王馨月, 张超超, 刘泰奇

(沈阳工业大学 理学院, 沈阳 110870)

随着全球经济化的不断发展进步,海运作为世界贸易运输中最有效、也是最安全的运输方式,承担了世界远程运送大宗货物总量近90%的运送任务[1].各类船舶在港口、码头装卸以及清洗机器过程中会产生煤油、柴油、机油等轻油污染,并在近海岸海面上形成薄油膜.油膜和海水混成一体,气味难闻,且挥发速率极低,会对水中生物产生恶劣影响[2].油膜可直接通过皮肤黏膜接触和呼吸等途径侵入人体,若油膜粘附鸟类羽毛则会影响其正常觅食[3];油膜若由土壤渗入到地下则会污染地下水质,威胁人类健康[4].因此,开发出具有亲油性良好、密度小、无毒可回收的材料去处理港口码头薄油膜污染问题已经刻不容缓.

FeNi合金纳米粉体具有较好的物理特性和较高的化学稳定性,在磁性[5]、吸波[6]和催化性能[7]等方面受到广泛关注.利用具有高磁性的FeNi合金纳米粉体进行海面油污处理将更利于磁场捕集.然而,合金粒子本身密度大且对油的吸附能力不强,为了降低粒子密度并提高纳米粉体对油的吸附性能,通过无机或有机材料[8]对粉体表面修饰并形成核壳型结构纳米粒子是一种有效途径.Li等[9]利用葡萄糖、硝酸铜和Fe3O4纳米颗粒合成了Fe3O4@C@Cu2O复合颗粒,用于去除水中污染物.Abdelwahab等[10]利用葡萄糖、聚苯胺等试剂,采用乳液聚合法制备出具有良好亲水性和分散性的核壳结构PANI/Fe3O4/C纳米复合材料,且能够达到去除海面柴油的目的.通过葡萄糖提供碳源实现碳包覆磁性材料,体现出碳壳的高稳定性,能够更好屏蔽偶极子相互作用并促进其与金属离子之间的相互作用[2],同时碳壳易于引入含氧官能团,对吸油性能的提升起到良好的增益效果.Liu[11]利用葡萄糖、碱式碳酸铜包覆Fe3O4制备Fe3O4@C/Cu复合材料用于处理水面浮油,采用葡萄糖提供碳源可做到漂浮处理水面浮油且无二次污染,但以Fe3O4作为内核材料磁性能较低,不利于更好的回收.基于核壳结构磁性复合纳米粒子的优异性能,选择具有高饱和磁化强度的FeNi合金作为内核,可以有效提高包覆后吸油颗粒的饱和磁化强度,更好地提高颗粒的磁性回收.

本文在氩气、氢气混合气氛下利用电弧法制备出颗粒均匀的FeNi合金纳米粒子,并探究不同温度下制得纳米粒子的磁性能;采用水热法和高温碳化法并以葡萄糖提供碳源,选用碱式碳酸铜为催化剂,制备包覆碳层的核壳磁性FeNi@C/Cu复合纳米颗粒,所得纳米颗粒具有密度小、磁性强、无二次污染、除油性能优异等特性,可用作清理水面浮油.

1 材料与方法

1.1 试验原料与设备

试验原料包括Fe棒(纯度99.9%)、Ni棒(纯度99.9%)、氢气(纯度99.99%)、氩气(纯度99.99%)、钨棒(99.99%)、去离子水、葡萄糖(C6H12O6)、乙醇(C2H5OH)、柠檬酸(C6H8O7)、司班-60(C24H46O6)、碳酸铜(CuCO3·Cu(OH)2·H2O)和正硅酸乙酯(TEOS)等.主要试验设备包括真空熔炼设备(VSD-450)、电弧等离子体粉体制备装置(VZD-400)、搅拌器(JJ-1B)、水浴锅(HH-1)、真空干燥箱(DZF-6050)、管式烧结炉(SG-GL1400)、X射线衍射仪(MiniFlex600)、拉曼光谱分析仪(Jobin Yvon LabRam HR800)、傅里叶变换光谱仪(IR-prestige 21)、热场扫描电镜(GeminiSEM 300)、透射电子显微镜(EI TecnaiG2F30)和振动样品磁强计(BKT-4500Z)等.

1.2 样品制备

1.2.1 FeNi合金纳米粉体制备

将Fe棒、Ni棒按照1∶1原子比于纯氩气状态下熔炼成总质量为25 g的FeNi合金锭.将熔炼后的合金块体经抛光去除表面氧化膜后放于电弧设备铜底座上作为阳极,将钨棒作为阴极.将电弧设备工作腔抽至一定真空态,通入反应气体氩气和氢气,控制工作腔内加热套升温至指定温度,启动电弧电源开始起弧.起弧后调节电流并调整钨针位置直至弧形平稳.起弧完成后关闭加热套升温系统,静置2 h后将腔体重新充入氩气和少量氧气进行钝化,反应12 h后收集钝化后的纳米粉体产物.

1.2.2 FeNi@C/Cu复合纳米粉体制备

在60 ℃水浴加热条件下将浓度为0.1 mol/L的柠檬酸溶液置于烧杯中,称取定量FeNi合金纳米粉体放入溶液后,在60 ℃水浴加热条件下搅拌10 min.此外,制备一定量的饱和葡萄糖溶液并倒入上述烧杯中,水浴加热搅拌10 min.再称取一定量的司班-60和碱式碳酸铜分别作为分散剂和催化剂放入上述复合溶液中并搅拌2 h.取出样品后真空干燥,研磨大颗粒并利用150目筛网进行过滤.将过滤后的粉末在450 ℃管式炉中进行加热,加热时需要通入氮气保护气体.将烧结后的粉末样品研磨后利用蒸馏水和乙醇清洗数遍,干燥后即可得到最终粉末样品.

2 结果与分析

2.1 FeNi合金纳米粒子的表征

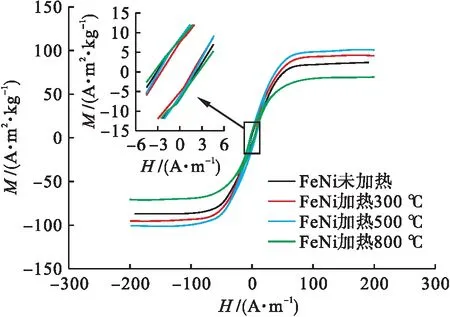

图1为在不同温度条件下制得的样品粉体的XRD图谱.图1a中40°~80°范围内存在三个明显衍射峰,峰强度较高且峰形较平滑,说明产物结晶度较高.利用Scherrer公式计算晶粒尺寸约为36 nm.对照PDF卡片,发现衍射峰与Fe0.64Ni0.36(PDF#47-1405)相符,呈面心立方结构,衍射峰在43.74°、50.90°和74.90°处可以分别指化为Fe0.64Ni0.36的(111)、(200)和(220)晶面衍射峰.由图1b可知,当加热温度为300 ℃和500 ℃时,衍射峰位置未改变,但峰型存在宽化现象,说明颗粒样品平均粒径逐渐减小[12],利用Scherrer公式计算可知,随着反应温度的升高(常温到500 ℃),晶粒尺寸分别为30.7、28.5、17.4 nm,这与由分析图谱得到的结论相符.当反应温度为800 ℃时,图谱中除了具有Fe0.64Ni0.36衍射峰外,在44.83°、65.18°和82.35°附近还存在其他物相的衍射峰,经过对比发现另外三个衍射峰与体心立方结构FeNi(PDF#03-1049)的(110)、(200)和(211)晶面衍射峰相吻合,说明800 ℃下电弧产生的合金样品形成了新的合金相.

图1 FeNi合金纳米粒子的XRD图谱

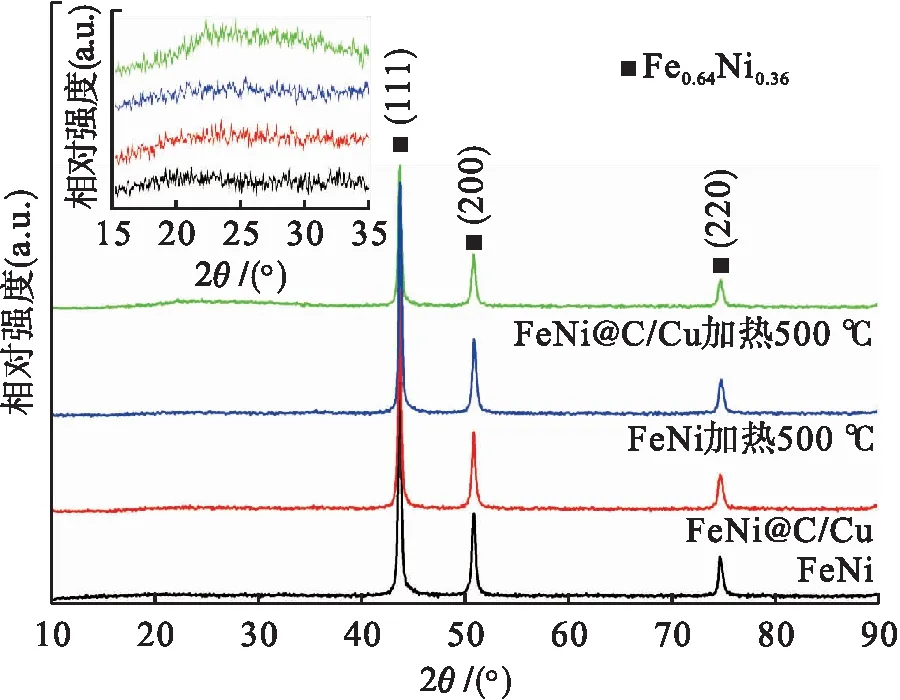

图2为常温条件下制得的FeNi合金纳米粒子的SEM图像.由图2可见,样品中少数颗粒粒径较大,其余颗粒尺寸约为20~50 nm,粒径均匀,呈球状.纳米颗粒独有的尺寸效应以及FeNi合金颗粒的高饱和磁化强度促使粒子间相互吸附形成如图2所示的链状结构.

图2 FeNi合金纳米粒子的SEM图像

2.2 FeNi合金纳米粒子的磁性能

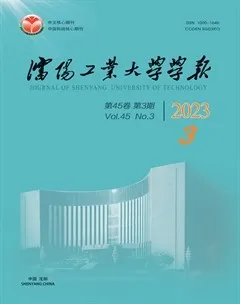

图3为不同温度条件下制备得到的FeNi合金纳米粒子的VSM图.常温下样品饱和磁化强度M为87.18 A·m2/kg.当温度升至300 ℃时,饱和磁化强度增至95.68 A·m2/kg,500 ℃时饱和磁化强度达到最高值101.09 A·m2/kg,涨幅分别为9.7%和16.0%.由图1b可知,(200)晶面衍射峰为易磁化峰,当温度升高时,样品产物衍射峰强度降低,通过计算可知,(200)与(111)晶面衍射强度比值增大,说明升高一定温度后粉体饱和磁化强度增大.当加热到800 ℃时,饱和磁化强度降低至70.35 A·m2/kg,降幅约为19.3%,这是由于样品中析出了FeNi合金相,促使样品富Fe合金中的Fe0.64Ni0.36合金相一部分转化成FeNi合金相,Fe含量减少[13],同时说明合金相结构的改变会改变合金性能[14].常温下制得样品的矫顽力H为3.08 A/m,300 ℃与500 ℃下制得的纳米粒子矫顽力分别降低为2.56、2.85 A/m,800 ℃下制得的纳米粒子矫顽力增大到3.40 A/m,因为材料的矫顽力与其晶粒大小和饱和磁化强度有关,其变化遵循1/(MsD)规律[12],结合XRD中计算出的不同温度FeNi合金的粒径大小以及饱和磁化强度数据可以发现,合金的晶粒大小相差不大,在300 ℃与500 ℃条件下制得的纳米合金粉末的饱和磁化强度增大明显,因此,样品的矫顽力下降明显,在800 ℃制得样品的矫顽力产生增大现象.可见,温度对纳米粒子磁性能具有很大影响.

图3 FeNi合金纳米粒子的VSM图

2.3 FeNi@C/Cu复合纳米颗粒的性能表征

利用X射线衍射仪对FeNi与FeNi@C/Cu复合纳米颗粒进行物相分析,结果如图4所示.对比碳包覆与未包覆纳米颗粒的衍射峰强度可知,包覆后衍射峰变弱,表明随着非晶体数量的增加,晶体化程度呈现降低趋势[15].将15°~35°区间衍射峰图放大后发现,FeNi@C/Cu样品在20°~30°区间存在不定型石墨波,说明FeNi@C/Cu复合纳米颗粒被无定型碳层包覆[2].(111)、(200)、(220)等晶面处衍射峰的位置未改变,也未发现其他衍射峰,说明无定型碳层对样品粒子晶型影响较小,样品仍然为面心立方晶相.由于样品中铜含量较少,故未发现铜峰,也未检测出氧化物或碳化物的衍射峰,说明测试样品晶体成分单一,不存在其他杂相.

图4 FeNi与FeNi@C/Cu复合纳米颗粒的XRD图谱

图5为FeNi@C/Cu复合纳米颗粒的SEM和TEM图像.由图5a可见,FeNi@C/Cu复合纳米颗粒具有良好的分散性和均匀分布的粒径并呈现近似球体形态,与包覆前差距不大,一些小颗粒为在葡萄糖碳化后附着于FeNi@C/Cu复合纳米颗粒表面的司班-60或碳聚合物[2].图5a中包覆后颗粒表面粗糙,会增加吸油效率,有利于样品除油应用.由图5b可见,内核颗粒颜色较深的物质为FeNi合金纳米粒子,其核心晶格间距为0.177 nm,与Fe0.64Ni0.36(PDF#47-1405)面间距一致.外层颜色较浅的物质为厚约10 nm的碳层,可见碳呈非晶态.

图5 FeNi@C/Cu复合纳米颗粒的SEM和TEM图像

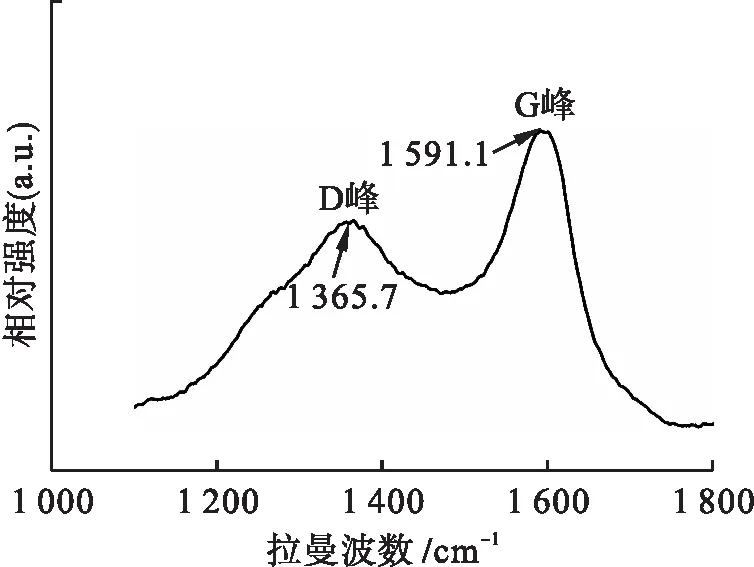

图6为FeNi@C/Cu复合纳米颗粒的拉曼光谱.ID/IG值(峰强比)越小,碳有序度越高[16].FeNi@C/Cu复合纳米颗粒具有两个明显特征峰,D峰位于1 365.7 cm-1处,具有高强度和大宽度,这归因于石墨原子层中质量畸变引起的声子约束效应[11].另一个峰位于1 591.1 cm-1处,可以归因于弯曲石墨层的应变和不均匀性,也说明颗粒表面含有大量C—C、C==C和C≡≡C键,这些官能团对油的吸附起到促进效果[2].通过拉曼光谱计算可知,ID/IG为0.858(小于1),说明产物中的碳相对有序.

图6 FeNi@C/Cu复合纳米颗粒的拉曼光谱

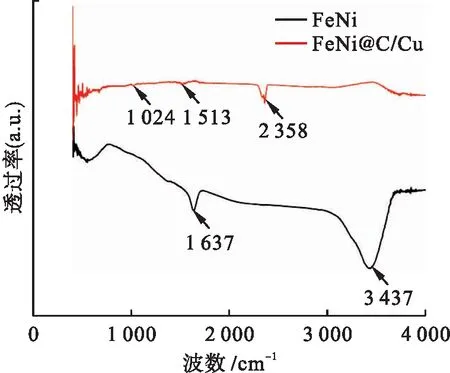

图7为FeNi与FeNi@C/Cu复合纳米颗粒的傅里叶红外光谱.FeNi合金纳米粒子在1 637 cm-1与3 437 cm-1处具有两个明显的衍射峰.FeNi@C/Cu复合纳米颗粒在2 358 cm-1处具有振动峰,这是由C≡≡C键的振动引起的,说明FeNi合金纳米颗粒表面在经过高温处理时存在利于碳化的官能团,这主要是受到炔烃中氢原子的影响,在高温处理过程中金属取代炔中活泼的氢原子并以新的炔化物形式存在[17].FeNi@C/Cu复合纳米颗粒在1 513 cm-1处的衍射峰对应C==C键的振动,说明葡萄糖发生碳化.1 024 cm-1附近衍射峰的形成归因于一些醇的残留[11].

图7 FeNi与FeNi@C/Cu复合纳米颗粒的FTIR光谱

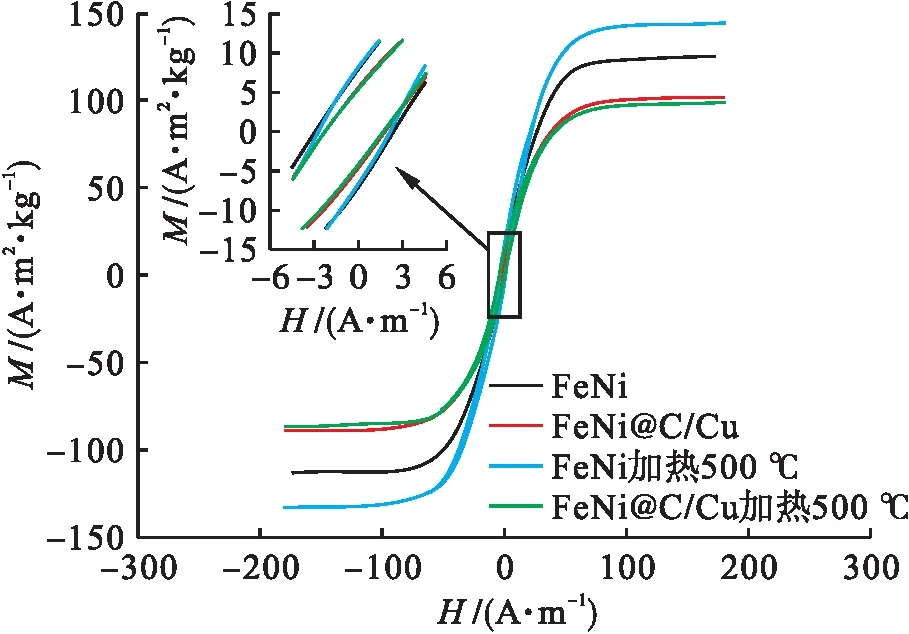

2.4 FeNi@C/Cu复合纳米颗粒的磁性能

选取具有高饱和磁化强度的样品进行包覆试验,对复合颗粒进行磁性能测试,结果如图8所示.由图8可见,粉体磁性能下降,常温下制得样品的饱和磁化强度下降至69.24 A·m2/kg,为包覆前的79.42%.500 ℃下制得的FeNi纳米粒子包覆后饱和磁化强度下降至67.79 A·m2/kg,这是由无定形碳壳的单位质量能够提供较小的磁力矩造成的[11].常温下制得的FeNi@C/Cu复合纳米颗粒剩磁从8.48 A·m2/kg降至6.01 A·m2/kg,仅下降了29.1%,表明复合纳米颗粒仍然具有强烈的磁响应.内禀矫顽力从3.08 A/m降低到2.41 A/m,表明复合纳米颗粒的各向异性在制备过程中有所削减.此外,500 ℃下制得的FeNi纳米粒子内禀矫顽力从2.85 A/m降低到2.40 A/m.磁性会直接影响纳米粒子的除油性能,磁性纳米粒子与油滴粒子具有一定絮凝力,矫顽力与高饱和磁化强度使得复合纳米颗粒周围磁场呈阶梯形式快速升高[2],从而对油滴分子的磁力作用有所提高,因而更有助于对油分子进行吸附.不同温度条件下制得的FeNi合金纳米粒子在碳包覆后得到的复合纳米颗粒磁性无太大差别,均具有良好的除油性能.

图8 FeNi@C/Cu复合纳米颗粒的VSM图

3 FeNi@C/Cu复合纳米颗粒的除油应用

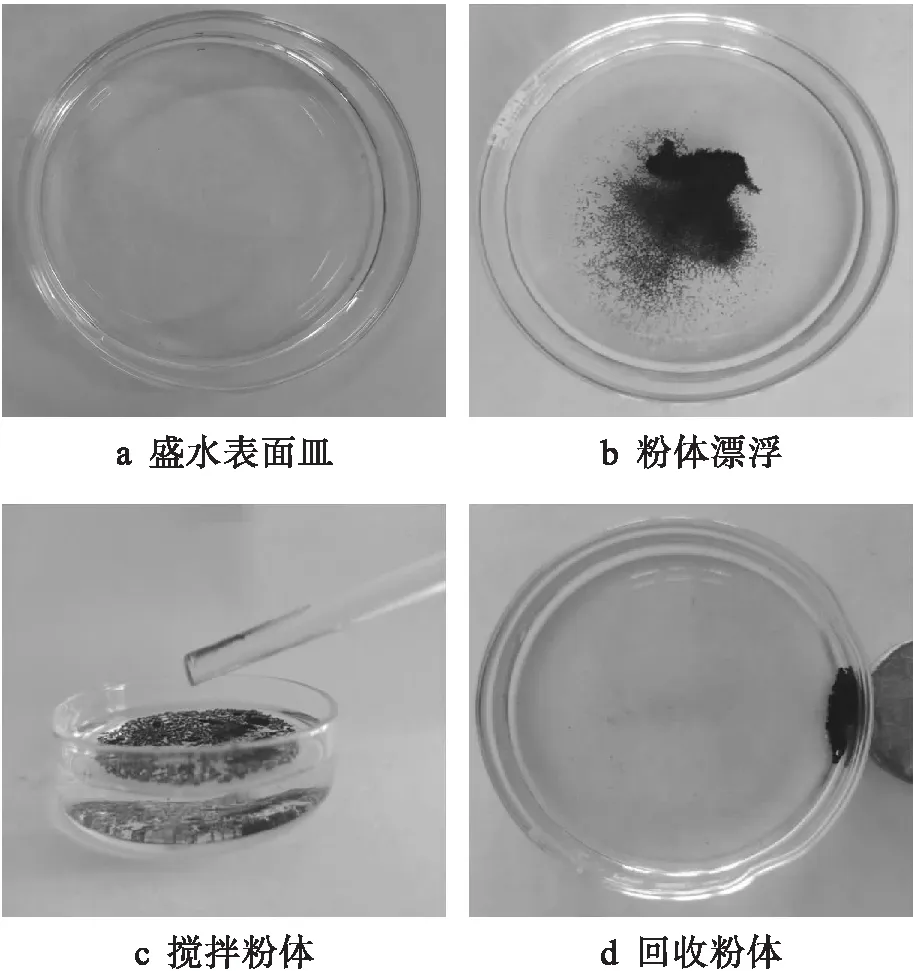

为了探究样品漂浮性与磁性回收情况,将FeNi@C/Cu复合纳米颗粒放置于水面上,利用玻璃棒搅拌后采用钕铁硼块体吸附颗粒,结果如图9所示.首先利用表面皿盛装适量水,将FeNi@C/Cu复合纳米颗粒撒在水面上,颗粒在水面分散性能较好,且颗粒能漂浮于水面.之后利用玻璃棒搅拌,样品不下沉且未粘连玻璃棒,说明FeNi@C/Cu复合纳米颗粒表面能很低,利于其吸附油污.然后将钕铁硼块体置于表面皿一侧,复合纳米颗粒很快被吸附聚集,水面澄清且不残留粉体,说明FeNi@C/Cu复合纳米颗粒磁性强,具有很强的磁响应.

图9 FeNi@C/Cu复合纳米颗粒水面静置与回收

为了便于观察,将选取的柴油、煤油、机油等试验油品利用苏丹Ⅲ染色,其中FeNi@C/Cu复合纳米颗粒吸附柴油过程如图10所示.先将一定量染色柴油滴于水面(见图10a),添加一定量的除油颗粒后,油层会被快速打散并分成碎片(见图10b),同时柴油逐渐聚集在颗粒周围并被颗粒迅速吸收.将钕铁硼块体置于表面皿一侧时,吸附了柴油的磁性颗粒迅速聚集在块体周围(见图10c).最后,将钕铁硼块体与吸附柴油的颗粒收集,可以得到清澈水面(见图10d).在油吸附测量试验中,将0.7 g柴油和0.2 g吸油颗粒放入水中,除油率为98%,柴油吸附效率为3.43 g/g.在相同条件下,煤油和机油的吸附效率(除油能力)分别为3.18 g/g和3.46 g/g.这些结果表明FeNi@C/Cu复合纳米颗粒具有良好的除油性能.

4 结 论

采用水热法和高温碳化法,利用葡萄糖包覆FeNi合金纳米粒子,制备得到用于处理水面薄油膜的新型材料FeNi@C/Cu复合纳米颗粒.利用电弧法制备的FeNi合金纳米粒子500 ℃下饱和磁化强度最高值为101.09 A·m2/kg.采用葡萄糖包覆得到的核壳结构FeNi@C/Cu复合纳米颗粒具有良好的磁性能,利于吸油后粉体的回收.由于复合颗粒密度小能够漂浮于水面,可有效处理水面薄油层.利用复合颗粒对煤油、柴油和机油进行吸油试验,除油能力分别为3.18、3.43和3.46 g/g,吸附性强且吸油速度较快.因此,FeNi@C/Cu复合纳米颗粒可以有效去除水面薄油膜,有望在港口或其他海洋环境中发挥重要作用.