铝合金铣削加工三维斜角有限元模拟探索

康晋辉

(驻马店技师学院,河南 驻马店 463023)

0 引言

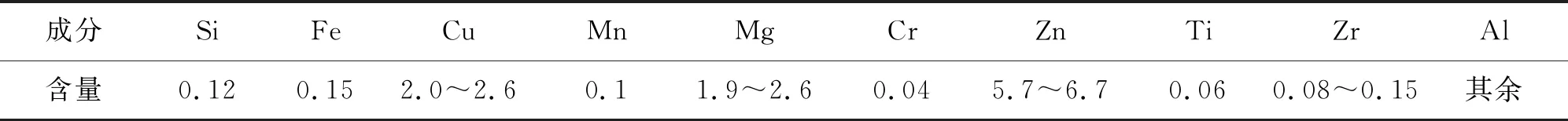

7050-T7451铝合金属于高强度可热处理合金,具有良好的抗剥落与抗应力腐蚀疲劳特性,强度高,断裂韧性好,在航空航天和汽车工业等领域得到广泛应用。表1列出了7050-T7451铝合金材料的化学成分。

表1 7050-T7451铝合金名义化学成分 单位:wt%

为了对高速切削加工切削力、切削温度预测,有限元法可以将金属切削过程通过几何建模、材料属性赋予、设置接触与边界条件、网格划分等过程进行复现,降低生产成本,提高研究效率,是现实生产中的常用方法。目前,切削有限元建模方法主要包括:二维正交切削和三维切削2种有限元模型,采用二维正交切削有限元模型其实是对金属切削过程进行有效简化,但无法直观描述切削温度场及应力场等变量的空间分布,对切屑形态的预测也仅限于平面范畴。此外,在实际工程应用中,由于刀具结构及加工方式的不同,正交切削状态较少。因此,本文针对7050-T7451铝合金切削过程进行三维斜角切削有限元模拟,更加真实地模拟金属切削过程,研究结果为铝合金高速铣削加工切削力、切削温度预测提供可靠的有限元建模方法,也能为切削参数优化提供指导意义。

1 金属切削有限元模拟关键技术

1.1 材料本构模型

材料本构模型是对材料切削过程中流动应力行为的描述,J-C材料本构模型由材料的应变硬化、应变率强化和热软化效应三部分组成,本文使用与金属切削有限元模拟J-C模型的表达式为[1]

(1)

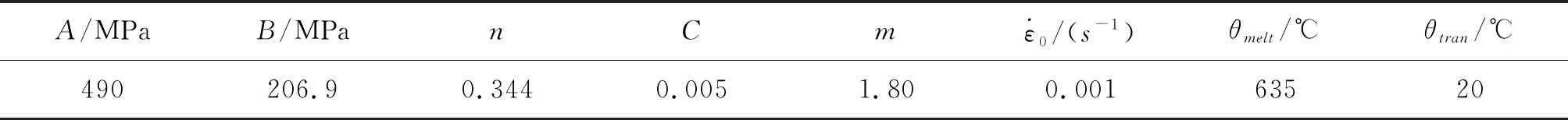

7050-T7451铝合金属于高强度铝合金,具有质量轻、强度高等良好的机械性能。表2给出了7050-T7451铝合金J-C材料本构模型的主要参数[2-3]。

1.2 有限元切削模拟铝合金热力学参数设置

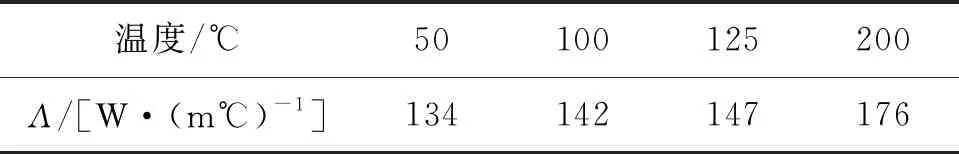

金属切削加工是一个典型的热力耦合过程,在有限元分析过程中必须同时进行力学分析和热分析。在切削有限元模型中,热力耦合作用由材料本构模型进行描述。为了描述切削温度对材料力学性能的影响,本文采用的7050-T7451铝合金热力学参数列于表3、表4、表5中。刀具设定为刚体,不产生任何变形,刀具内不存在热源。

表2 7050-T7451铝合金J-C本构模型参数

表3 7050-T7451铝合金热导率

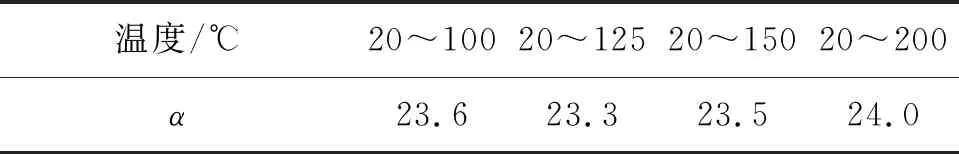

表4 7050-T7451铝合金线膨胀系数

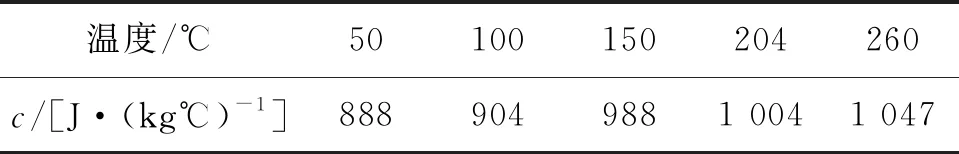

表5 7050-T7451铝合金比热容

1.3 切屑分离准则

本文选择Ductile Damage 模型为7050-T7451铝合金高速铣削有限元模拟的断裂准则。此次三维切削加工有限元模拟设定7050-T7451铝合金失效位移为5×10-5。

2 7050-T7451铝合金切削加工三维斜角切削有限元模拟

2.1 三维斜角切削有限元建模

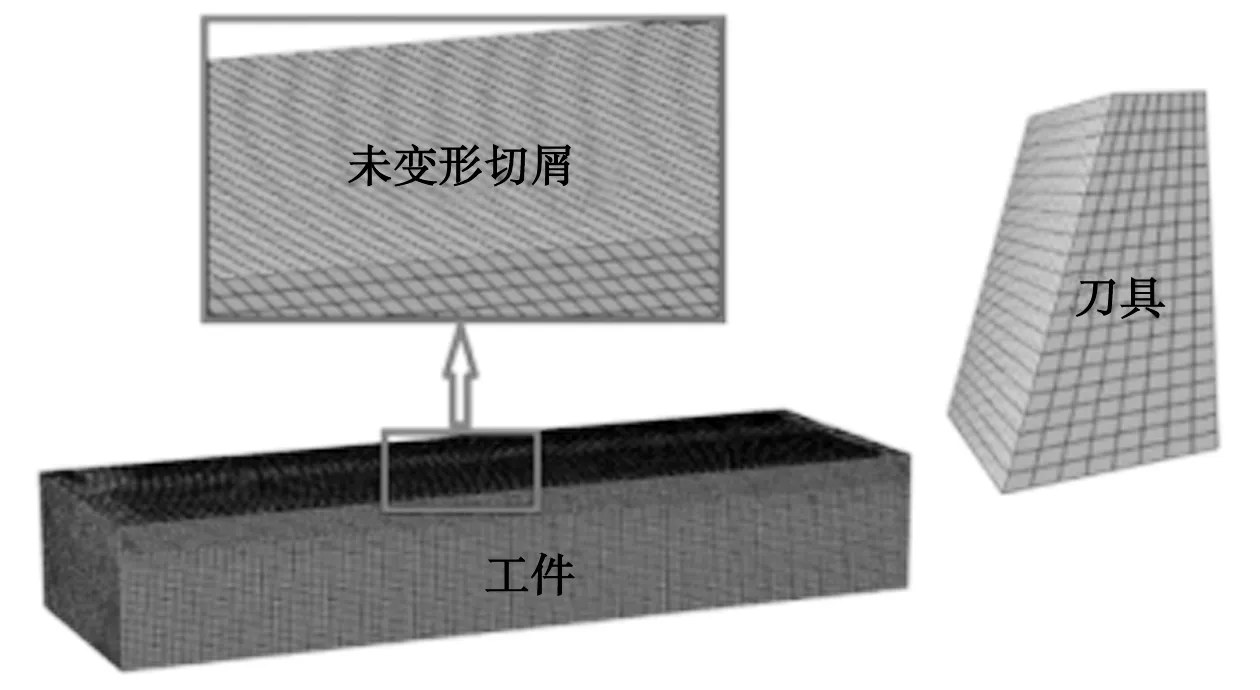

建立三维斜角切削几何模型,工件模型尺寸(长×宽×高)为3 mm×0.5 mm×0.5 mm,未变形切屑层、分离层及基体的厚度分别为0.10,0.05,0.35 mm。刀具尺寸为1.5 mm×2.5 mm,刀具前角为10°,后角为 5°。在模型几何装配模块,设定切削刃斜角为10°,如图1所示。

图1 三维斜角切削装配模型

2.2 材料属性赋予

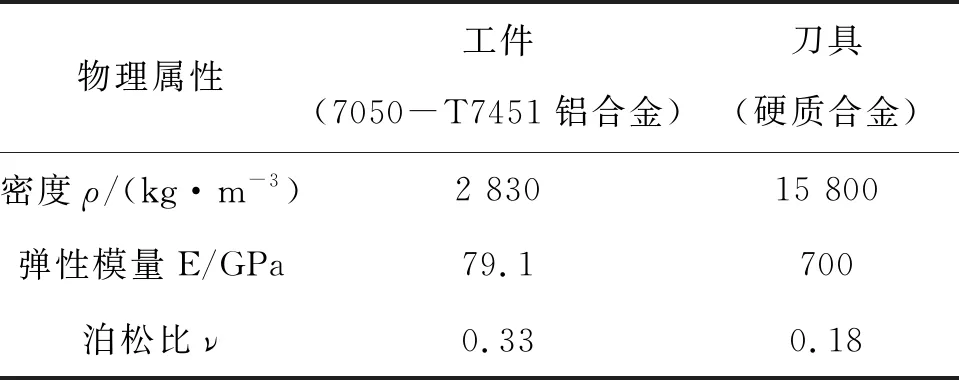

ABAQUS为用户提供了各种材料性能模型,在金属切削模拟中涉及复杂的热力耦合及高度非线性问题,需要定义的材料性能包括热导率、密度、弹性模量、泊松比、线膨胀系数、塑性参数、比热容等,7050-T7451铝合金热导率、线膨胀系数、比热容及J-C材料本构模型的具体数值已知,表6列出了7050-T7451铝合金和刀具的其他性能参数。

表6 7050-T7451铝合金及刀具材料物理属性

图2展示了本模型中工件分离层材料参数的设置。此外,值得注意的是ABAQUS软件中材料属性不能直接赋予几何模型,需要通过定义截面属性再传递给几何模型。

图2 工件分离层材料参数设置

2.3 接触和边界条件设置

本文采用经典库伦摩擦模型来描述切削加工中的刀具与工件之间的摩擦行为,选取摩擦系数为0.3。采用面-面接触方式定义刀具-工件之间的接触属性,采用自接触方式设定模型与环境之间的换热系数,并且将刀具约束为刚体。

设定边界条件确定刀具和工件的初始状态和相对运动。初始温度场设定为20 ℃,采用位移/旋转边界条件,约束工件左侧面、底面和基体右侧面的所有自由度,设定为完全约束。采用速度/角速度边界条件,在参考点处约束刀具除X方向平动的其余自由度,以防止工件和刀具在切削过程中因为相互作用而出现偏移和旋转。

2.4 网格划分

采用六面体单元进行网格划分,将工件划分为203 100个网格单元,单元尺寸为0.02 mm,刀具划分为3 200个网格单元,如图3所示。为满足金属切削的变形非线性要求,单元类型选择显示热力耦合单元C3D8RT。采用ABAQUS/Explicit显式求解器进行计算,分析步的类型选为Dynamic, Temp-disp, Explicit动态显式热-结构耦合分析步。

图3 三维斜角切削有限元模型网格划分

2.5 三维斜角切削有限元模拟结果

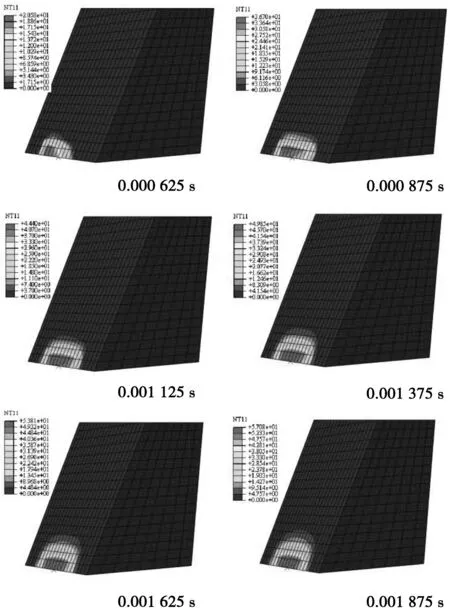

三维有限元模拟可以直观描述三维切屑形态,温度场及应力场的空间分布等,图4给出了不同时间段切屑形态和应力场分布情况的预测结果。

由图4可知7050-T7451铝合金三维斜角切削有限元模拟切屑形态的预测结果与二维正交切削有限元模型的预测结果基本一致,均为C型连续带状切屑,随着切削的进行应力场的分布逐渐变化,但是应力集中区主要在刀尖前第一变形区。沿进给方向看,切屑流动与刀具运动方向具有一定的夹角,切屑形态呈现螺旋带状屑,如图5所示,而这些现象无法从二维正交切削有限元模拟的结果中获得。

图4 三维斜角切削模拟切屑形态和应力场预测结果

图6为三向切削力的预测结果,图中可以看出在0.000 5 s之后切削过程进入稳态切削阶段,切削力均值趋于稳定。图中切削力波动是由金属切削过程中不断产生网格断裂引起的,在切削初始阶段切削力波动较大,主要原因是网格变形不均匀和单元刚性变化。图7为刀具温度场分布随时间变化的预测结果,图中可以看出刀具最高温度随着切削过程的进行逐渐升高,刀具温度最高区域主要集中在前刀面上临近刀尖点上方的区域,当前切削条件下最高温度为63.3 ℃。主要原因是,第一变形区工件材料在刀具的作用下产生弹塑性变形,产生大量的切削热,使得前刀面切削温度升高,并且当切屑从前刀面上流过时受到前刀面的挤压作用,使得刀-屑之间发生剧烈摩擦,导致前刀面上的温度继续升高,这也解释了金属切削过程中前刀面“月牙洼”形成的原因。

图5 沿切削速度方向切屑形态

图6 三向切削力的预测结果

2.6 实验验证

2.6.1 7050-T7451铝合金高速铣削实验

采用牧野S33立式加工中心开展7050-T7451铝合金高速铣削实验,通过切削力和切削温度测量验证有限元模型的可行性和准确性。选取主轴转速分别为10 000,12 000,14 000 r·min-1进行7050-T7451铝合金铣削实验,对应切削速度为251.33,301.59,351.86 m·min-1,在实验过程中同时测量切削力和切削温度数据。

2.6.2 结果验证

图7 三维斜角切削模拟刀具切削温度场分布预测结果

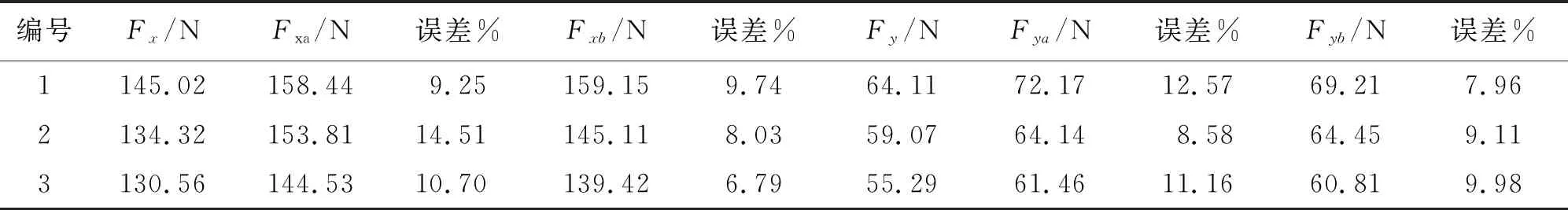

选取Fx和Fy两个切削分力最大值为研究对象进行切削力验证,表7列出了切削力实验值和两种有限元模型预测结果的数值及误差,Fx、Fxa和Fxb分别表示X方向切削力实验值、二维正交切削有限元模型预测值和三维斜角切削有限元模型预测值,即小标a和b分别代表二维正交和三维斜角切削有限元模拟预测结果。对比结果表明实验所建立的二维正交切削有限元模型两向切削力的预测误差在15%以内,三维斜角切削有限元模型切削力的预测误差为10%左右。

以刀具最高温度为研究对象进行切削温度的验证,表8列出了切削温度实验值和模拟预测值的对比,表中T、Ta和Tb分别表示切削温度实验值、二维正交切削有限元模型预测值和三维斜角切削模型预测值。对比结果表明二维正交切削有限元模型刀具最高温度预测最大误差为26.44%,三维斜角切削有限元模型的预测误差在20%以内。

3 结论

本文基于ABAQUS6.14建立了7050-T7451铝合金切削加工三维斜角切削有限元模型,采用高速铣削实验从切削力和切削温度两个方面验证了所建立有限元模型方法的可行性和预测结果的准确性。

表7 切削力实验值和模拟值对比及误差

表8 切削温度实验值和模拟值对比及误差

验证结果表明,该建模方法和材料模型参数满足工程应用的需要,说明三维有限元铣削模型对切削力和切削温度有极准确的预测性,为实际生产提供了指导手段,也能为切削参数优化提供指导意义。