气液并流通过波纹筛板填料的流体力学性能

黄卫星,王松年,潘大伟,丁安焱,郝仁杰,谯 敏,范沐易

(1.四川大学 化学工程学院,四川 成都 610065;2.中国核动力研究设计院 中核核反应堆系统设计/热工水力重点实验室,四川 成都 610213)

堆叠筛板填料由固定间距的一组筛板堆叠而成,相邻筛板的筛孔错位布置,并通过筛孔处气流的收缩与扩张,强化气液相互作用,获得较高的传质传热效率[1]。作为一种新型规整填料,堆叠筛板填料具有制造安装简便、流动阻力小、无液泛等优点[2-4],已成功应用于核电站系统放射性废液废气处理等工程实际[1-3]。研究表明,对应不同的操作条件,筛板填料塔内会出现滴流、连续流、脉冲流、半分散流及分散流等几种流动形态[1,5]。其中,脉冲流为分散的液体间歇性地通过各层筛板的流动形态[6-8],传质传热效率高于滴流和连续流[9],其操作气速及产生的能耗又低于分散流。因此,通过脉冲流以强化传质传热受到广泛的关注[10-13]。

鉴于脉冲流对传质和传热的重要性,相关研究者对在更小的气液量下产生的脉冲流进行了研究[14-18]。Virla等[19]研究发现,相较于其他散堆填料,波纹筛网填料更容易在低气液量下产生脉冲流,主要原因是筛网强化了气液两相的相互干扰[5-6,19]。Shi等[1]对普通筛板填料(平筛板堆叠构成的填料)中的气液两相流进行了研究,发现在特定气液操作区间内会出现脉冲流,但由于平筛板中气液两相的相互作用有限,脉冲流操作区域较窄;而对于孔径较大的筛板没有观察到脉冲流。受以上研究的启发,从增强气、液流动相互干扰角度出发,并考虑波纹板刚性较好的优点[20-22],本文提出采用波纹筛板堆叠构成填料,以扩展脉冲流的操作区域。

因此,本文采用工程实际中普通筛板的孔径和开孔率参数,设计3种规格的波纹筛板填料,并通过实验对气液两相通过波纹板填料的压降和脉冲流特性进行系统研究。

1 实 验

波纹筛板填料塔总体结构如图1所示,波纹筛板具体结构如图2所示。图2中,波纹筛板由304不锈钢加工而成,虚线圆表示下层塔板筛孔,筛孔位于波纹筛板的波谷处,波纹角θ=135°,相邻两块筛板交错180°堆叠,且上层筛板的波谷与下层筛板的波峰相对,由此形成填料安装在有机玻璃塔体内。相比于普通筛板,波纹筛板更容易在孔口处积聚液体,有利于增强气液间的相互扰动;同时,在水平方向亦存在流体的收缩和扩张,有利于脉冲流的形成。实验设计了3种不同规格的波纹筛板填料A、B、C,具体几何参数见表1。为了与Shi等[1]的普通筛板填料作对比,表1列出了普通填料a、b、c的相关参数。

表1 填料的几何参数Tab.1 Geometric parameters of packing

图1 波纹筛板填料塔Fig.1 Corrugated plate packing tower

图2 波纹筛板结构与筛孔布置Fig.2 Dimensions and apertures of corrugated plate

实验装置流程如图3所示,该实验装置由气相管路、液相管路、塔设备及压力测量装置组成。气相管路由风机、消音器、转子流量计、调节阀及温度计组成;液相管路由低位储水槽、泵、高位水槽、调节阀及转子流量计组成。填料塔外壳为透明有机玻璃壳,气液两相在塔内并行向下通过各层筛板,实验中可直接观察到填料塔内部的流动情况。沿填料塔一侧开有测压孔,测压孔分别连接U型管和压力传感器,其中,每7块板开一个测压孔,用U型管和压力传感器同时测量从上至下7块板、14块板和全部21块板的瞬时总压降。

图3 实验装置Fig.3 Experimental setup

实验中,气体由气相管路输送至塔顶,经空气分布器喷入;液体由高位水槽输送至填料塔,由液体分布器喷淋而下;气液两相流量均由转子流量计控制。每组实验前,使用U型管(测量精度为0.1 m m-水柱)对压差传感器(OMEGA公司PX-142型压差传感器,测量精度为1 Pa,采集频率为200 Hz)进行标定和校准;实验时,同时记录压差传感器与U型管数据。每组实验重复3次,以保证数据的准确性;实验以水和空气作为介质,其中,空气的流量范围为20~180 m3·h-1,水的流量范围为0.4~1.6 m3·h-1。

2 实验结果与讨论

2.1 两相流压降

2.1.1 基本特性

波纹筛板填料C的压降变化 ΔP如图4所示,图4中,Qc为液体流量。由图4(a)可见,随气、液两相流量和板数的增加,两相压降增加;由图4(b)可见,尽管不同板数的总压降不同,但单板平均压降基本相同,即填料压降随板数的增加呈线性增加关系。

图4 波纹筛板填料C的压降变化Fig.4 Variations of pressure drop in corrugated plate packing C

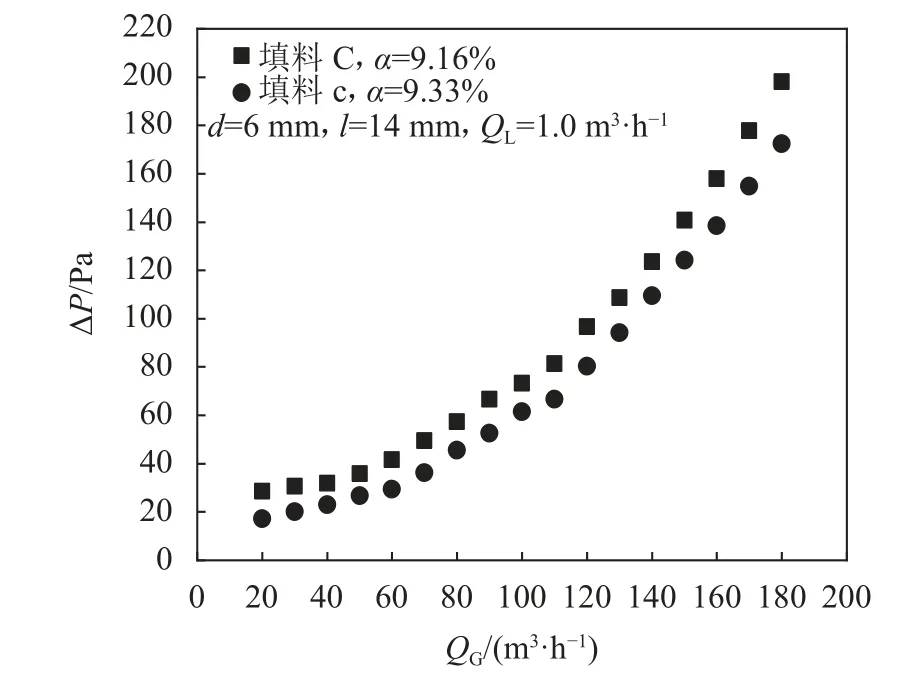

填料A、B、C有同样的规律,压降变化规律与文献[1]中普通筛板填料的规律基本一致。但由于波纹筛板填料流道的不规则性更强,流体局部扰动和局部阻力增大,因此在相同气液流量和板参数(孔径相同、开孔率相近)的条件下,波纹筛板填料压降更大,如图5所示。实验范围内波纹筛板填料压降比普通筛板填料压降平均增加约20%。

图5 填料C与填料c的压降对比Fig.5 Comparison of pressure drops of packing C with packing c

图6为填料C在不同液量下,单板压降随气量的变化。由图6可见,以干板压降(QL=0)为基础,液量增加,单板平均压降也增加。其中:高气量范围内,湿板压降(QL>0)的增加与干板压降的增加基本同步;低气量范围内,湿板压降的增加与干板压降的增加不同步。原因是低气量条件下,重力和表面张力对液相流动的影响较为显著。

图6 不同液量下填料C单板压降随气量的变化Fig.6 Variations of single plate under different liquid flow rates with gas flow rate of packing C

图7为给定液量下(QL=0.8m3·h-1),填料A、B、C单板平均压降随气体流量的变化。

图7 填料A、B、C的两相流压降随气量变化Fig.7 Variations of pressure loss with gas flow rates for packing A, B and C

由图7可见:筛板孔径和开孔率是影响压降的两个主要因素,孔径或开孔率减小都将导致压降增加,但二者影响的显著性是相对的,且与两相流量大小有关。填料的几何参数对压降有着较为复杂的影响。首先,筛板孔径是影响压降的重要因素,填料C孔径最小(d=6 mm),其压降显著高于填料A和B;其次,孔径相对较大的条件下,开孔率的影响随气量增加又成为重要影响因素,低气量时,填料A因孔径相对更大,其压降更低,但随气速的增加,填料A因开孔率更小,其压降增加更为显著,从而超过填料B的压降。

此外,其他几何参数对压降也有影响,d/b表示流体对下一层筛板冲击造成的压力损失的影响,l/b表示流体流动方向突然改变所造成的压力损失影响[1,23-24]。本文填料A、B、C的d/b几乎相等,而填料C的l/b最大,填料B的l/b最小,随着QG的增大,3种筛板的单板压降的差值逐渐增大,表明流动方向突变引起的能量损失也是显著的。

2.1.2 压降关联式

气液两相通过波纹筛板填料的压降包括孔口处流体突然收缩-膨胀造成的压降、流体与孔口边缘摩擦造成的压降、流体冲击塔板和流动方向改变造成的压降,总体都可视为局部阻力压降。根据图6,首先拟合干板压降,然后在此基础上考虑液体流量的影响,再拟合湿板压降。为此,引入干板局部阻力系数ζG定义干板压降如式(1)所示:

式中,ρG、uG分别为气相密度与筛孔表观气速。

从图6的干板压降实验数据分析可得,实验气速范围内单板平均压降均在速度平方区,因此,阻力系数 ζG仅与筛板填料结构参数有关。由于3种填料的b/d基本一致,故考虑开孔率α和孔间距与板间距比值l/b的影响。对实验数据拟合得到波纹筛板填料干板压降阻力系数为:

计算表明,由此预测的干板压降与实验测试值非常吻合,其平均偏差仅为2.83%。

在此基础上,引入以筛孔孔径d为定性尺寸的液相和气相雷诺数ReG、ReL如式(3)所示:

式中,μL、μG分别为液体、气体动力黏度,ρL为液体密度,uL为筛孔表观液速(孔流量/孔面积)。以此反映液量对波纹筛板填料湿板压降的影响,得到湿板压降ΔP计算式及其对应的湿板阻力系数ζ 的关联式如式(4)所示:

填料A、B和C湿板压降预测值与实验值的对比如图8所示。由图8可见,相对偏差在15%以内,预测效果较好。因为式(4)中ζ 关联式对QG作了限定,QG很低时,ζ 还受重力和表面张力的影响,且不在筛板填料塔的实际应用范围。

图8 波纹填料压降计算值与实验值的偏差Fig.8 Deviation between calculated and experimental values of pressure drop

2.2 脉冲流

通过观察流动形态和分析压力传感器测试数据,发现波纹填料中分别出现滴流、连续流、脉冲流、半分散流及分散流流型,与普通筛板的实验结果一致[1];但与普通筛板相比,波纹板填料出现脉冲流的操作区域显著扩大,脉冲强度也有所增强。

2.2.1 脉冲流操作区域

波纹板填料与普通填料中出现脉冲流的操作区域对比如图9所示。由图9可见,与普通筛板填料相比,波纹填料脉冲流的操作范围明显变宽。主要特点有3个方面:

图9 波纹填料与普通填料的脉冲流操作区域对比Fig.9 Comparison of pulse flow operation area between corrugated packing and ordinary packing

1)脉冲流的出现有一起始液量(低于此液量无论气量多大均不发生脉冲流),且该起始液量随孔径减小而减小。波纹筛板填料A、B、C孔径分别为14、10、6 mm,其对应的脉冲流起始液量分别为1.08、0.60、0.40 m3·h-1。

2)对于孔径相对较大的筛板,波纹板出现脉冲流的起始液量相较于普通筛板显著降低。由图9(a)可见:在QL=1.08 m3·h-1时,孔径为14 mm的填料A开始出现脉冲流;随着QL增加,脉冲流区域扩大。但相同几何参数的普通填料a却没有出现脉冲流[1]。由图9(b)可见:在QL=0.60 m3·h-1时,孔径为10 mm的填料B开始出现脉冲流;但相同几何参数的普通填料b脉冲流起始液量却为0.80 m3·h-1,显著高于波纹填料。

3)由图9(b)、(c)可见,波纹板填料脉冲流操作区域扩大主要是提高了操作上限,即同样液量下维持脉冲流的最高气量增加。

脉冲流的产生是孔口气流与液流相互作用的结果[1,5]。相较于普通筛板(平筛板),波纹筛板孔口开在波谷处,其液体更容易从填料的斜面汇聚到孔口处,使得气体在通过孔口时与液流的相互作用增强,因此在更低液量下即可产生脉冲流,且当填料的孔口减小,这种效应更加明显。此外,当流体通过填料时,孔口处存在的反复收缩和扩张过程一定程度上也可以促进脉冲流的形成。从波纹筛板填料的结构图可以看出,在波纹填料的每两层筛板之间的水平方向流体也存在收缩和扩张过程,而普通筛板没有该特性。因此,波纹筛板相较于普通筛板更容易实现脉冲流动。

从图9中还可以看出,固定液量下,不同填料出现脉冲流对应的气量有下限流量和上限流量。这是因为气体流量较小时,气相可以顺利通过孔口,但随着气体流量的增加,部分气体因受到液相阻力从而在孔口上方积聚,使得孔口上方的压力增大,当压力达到一定程度后,就会加速推动孔口液体进入下一层,而新的液体又会补充到原有的位置,从而形成肉眼可观测到的脉冲流。由于液量增大会增加气流通过孔口的阻力,所以脉冲流下限气量随液量增加而降低。另一方面,当气体流量不断增大,以至于气体的剪切分散作用使得液体难以积聚时,脉冲流将逐渐减弱直到消失。由于液量增加,分散液体所需能量增加,所以脉冲流上限气量随液量增加而增加。

2.2.2 脉冲流强度

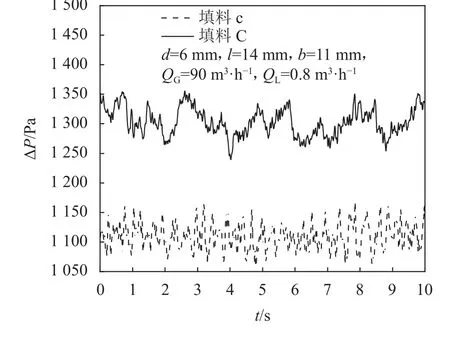

脉冲流强度可用U型管或压力传感器测到的压差波动幅度表征。图10为筛板填料压降信号与普通填料信号的对比。由图10可见,波纹筛板填料比普通筛板填料压降信号波动振幅大,其压降信号波动标准差约为普通筛板填料的1.1倍。说明波纹筛板填料中脉冲流强度大于普通筛板填料,因为波纹结构使得液相更容易在孔口处积聚,气流作用下孔口处液相波动和气液相互作用增加,形成的脉冲流湍动程度更剧烈,造成压降波动增强。

图10 填料C和c的压降波动信号对比Fig.10 Pressure drop fluctuations of Packing C and c

2.2.3 脉冲流操作范围关联式

因为脉冲流产生初期,重力对液膜作用不可忽略,可以使用液相佛鲁德数Fr反映液膜重力的影响,同时流体冲击下层筛板对液膜的扰动也会影响脉冲,因此,可以用孔间距与板间距比值l/b反映该因素的影响,并将脉冲流区域下限气相雷诺数ReG的关联式表示为:

在脉冲流消失时,气体对液体分散作用强烈,此时可以忽略液膜重力的影响,故脉冲流区域上限气相雷诺数ReG的关联式为:

对实验中测得的脉冲流上下限数据进行拟合可得脉冲流区域下限气相雷诺数关联式:

脉冲流区域上限气相雷诺数关联式为:

图11为由关联式(7)、(8)计算的波纹筛板填料A、B、C的脉冲流操作区域上、下限与实验值的比较和偏差。由图11可见,关联式反映的上、下限变化趋势及其预测值与实验结果吻合良好,相对偏差在±15%以内。

图11 3种填料脉冲区域上下限预测值与实验值的比较和偏差Fig.11 Comparison and deviation of calculated and experimental values for upper and lower limits of pulse flow region of three packings

3 结 论

本文从增强脉冲流操作区域的角度提出波纹筛板填料,并采用工程实际确定筛板孔径和开孔率参数建立实验装置,研究了气液两相并流向下通过波纹筛板的压降及脉冲流特性,得出如下结论:

1) 波纹筛板填料中两相流压降随气、液流量和板数的增加而增大,其中:压降随板数增加呈线性增加关系,单板平均压降基本相同;筛板孔径和开孔率的减小都将导致压降增加,但二者影响的显著性是相对的且与两相流量有关;因波纹筛板导致的不规则流动,实验范围内波纹筛板填料压降比普通筛板填料压降增加约20%。

2) 与普通筛板填料相比,波纹筛板填料中脉冲流的操作范围显著扩展,脉冲强度也有所增强。脉冲流的出现有一起始液量,且该起始液量随孔径减小而减小;对于孔径相对较大的筛板,波纹板出现脉冲流的起始液量相较于普通筛板显著降低;波纹板填料脉冲流操作区域扩大主要提高了操作上限,即同样液量下维持脉冲流的最高气量增加。

3) 从设计应用出发,通过对实验数据的分析,提出了波纹筛板填料的两相流压降和脉冲流操作区域上、下限的预测关联式;关联式预测的压降和操作区域上、下限与实验测试值吻合较好,相对偏差在15%以内。