移动式压缩站电气控制系统优化设计与研究

颜仁喆 王进钰

摘要:移动式压缩站具有随车移动的工况特性,其内部搭设的动力单元控制系统应该趋近于环卫车主流嵌入式控制系统设计,但目前市面上压缩站动力单元控制系统大多使用工业PLC加觸摸屏的控制方式,其接线方式及硬件封装都不太适应车载环境。针对该问题,提出了一种基于嵌入式控制器的动力单元控制系统,为该类产品系统开发提供了新思路。

关键词:动力单元;车载环境;嵌入式控制器

中图分类号:U463 收稿日期:2023-01-17

DOI:10.19999/j.cnki.1004-0226.2023.05.015

1 前言

随着人们生活水平的提高,城市生活垃圾产量也日益增多,大量的城市生活垃圾如何实现高效收集转运备受环卫行业关注。为减少散装垃圾单次运距以及长距离运输次数,一种自带压缩功能的移动式垃圾压缩站被市场广泛应用。

一些致力于开发电液集成单元的企业都相继开发了集成度高且便携装配的压缩站动力单元总成,但是在控制系统开发方面还是沿用了工业自动化产品的开发方式,使用工业PLC作为核心控制单元与触摸屏建立通信,实现触摸屏端的控制以及参数读取[1]。

虽然压缩站进行压缩填装作业时处于静止状态,但工业PLC驱动能力较弱,往往需要配合大量的继电器群,并且其硬件封装防护等级不高,使其在设备整体运输过程中面临很大的挑战,硬件可靠性也大幅度降低。另外,若考虑到配置的经济性,往往在保证开关量恰好满足的情况下模拟量采集点会明显不足,最终使整个系统构建庞大且繁琐,不适应运载环境。

本文使用一种封装可靠的嵌入式集成控制器替代传统工业PLC,在最大化减少硬件配置的情况下提升产品的操控性能。

2 控制需求分析

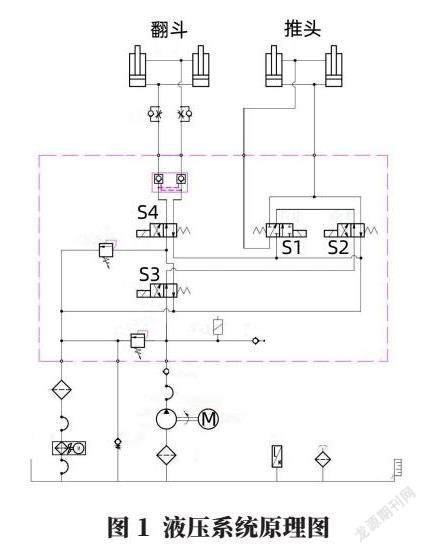

移动式压缩站所需要控制的执行机构为压缩机推头推铲油缸及料斗举升臂翻斗油缸,如图1所示,所需要进行开关量控制的部件为油泵电动机M,两位四通电磁阀S1、S2、S3、S4,及油温散热器M1,还需采集1路模拟量油温信号及1路模拟量油压信号。当执行推头工作时,S3不得电,液压油进入到推头工作回路,当S2得电,S1不得电时,推头油缸无杆腔进油,有杆腔回油,实现推头慢速推出;当S1、S2都得电时,推头油缸有杆腔回油通过S1返回到无杆腔形成差动回路,实现推头推出;当S1、S2都不得电,推头油缸有杆腔进油,无杆腔回油,实现推头收回。当S3得电时,液压油进入到翻斗工作回路,此时当S4不得电时,翻斗油缸无杆腔进油,有杆腔回油,实现翻斗举升;当S4得电时,翻斗油缸有杆腔进油,无杆腔回油,实现翻斗下落。油压模拟量需被控制系统实时采集,作为控制推头进退循环工作的动作节点信号依据,油温模拟量的采集使控制系统按照约定时机打开散热器,保证节能、可靠运行[2]。

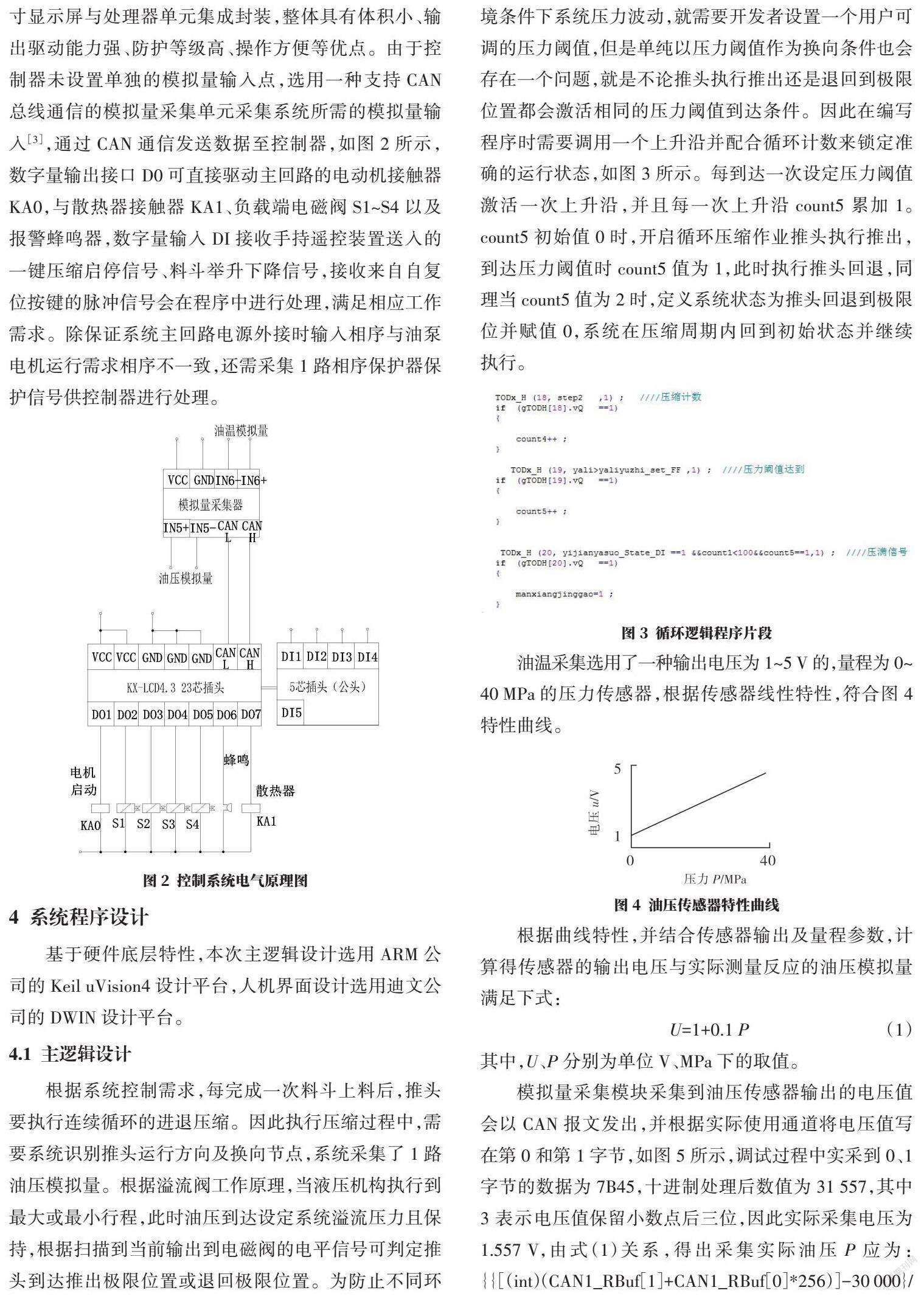

3 电气原理设计

本次选用基于Cortex-M架构的嵌入式控制器支持设计所需的开关量控制、数学运算以及网络通信。该控制器具有16路数字量输出、8路高电平有效数字量输入、2路低电平有效数字量输入,1路CAN总线通信、4.3寸显示屏与处理器单元集成封装,整体具有体积小、输出驱动能力强、防护等级高、操作方便等优点。由于控制器未设置单独的模拟量输入点,选用一种支持CAN总线通信的模拟量采集单元采集系统所需的模拟量输入[3],通过CAN通信发送数据至控制器,如图2所示,数字量输出接口D0可直接驱动主回路的电动机接触器KA0,与散热器接触器KA1、负载端电磁阀S1~S4以及报警蜂鸣器,数字量输入DI接收手持遥控装置送入的一键压缩启停信号、料斗举升下降信号,接收来自自复位按键的脉冲信号会在程序中进行处理,满足相应工作需求。除保证系统主回路电源外接时输入相序与油泵电机运行需求相序不一致,还需采集1路相序保护器保护信号供控制器进行处理。

4 系统程序设计

基于硬件底层特性,本次主逻辑设计选用ARM公司的Keil uVision4设计平台,人机界面设计选用迪文公司的DWIN设计平台。

4.1 主逻辑设计

根据系统控制需求,每完成一次料斗上料后,推头要执行连续循环的进退压缩。因此执行压缩过程中,需要系统识别推头运行方向及换向节点,系统采集了1路油压模拟量。根据溢流阀工作原理,当液压机构执行到最大或最小行程,此时油压到达设定系统溢流压力且保持,根据扫描到当前输出到电磁阀的电平信号可判定推头到达推出极限位置或退回极限位置。为防止不同环境条件下系统压力波动,就需要开发者设置一个用户可调的压力阈值,但是单纯以压力阈值作为换向条件也会存在一个问题,就是不论推头执行推出还是退回到极限位置都会激活相同的压力阈值到达条件。因此在编写程序时需要调用一个上升沿并配合循环计数来锁定准确的运行状态,如图3所示。每到达一次设定压力阈值激活一次上升沿,并且每一次上升沿count5累加1。count5初始值0时,开启循环压缩作业推头执行推出,到达压力阈值时count5值为1,此时执行推头回退,同理当count5值为2时,定义系统状态为推头回退到极限位并赋值0,系统在压缩周期内回到初始状态并继续执行。

油温采集选用了一种输出电压为1~5 V的,量程为0~40 MPa的压力传感器,根据传感器线性特性,符合图4特性曲线。

根据曲线特性,并结合传感器输出及量程参数,计算得传感器的输出电压与实际测量反应的油压模拟量满足下式:

U=1+0.1 P (1)

其中,U、P分别为单位V、MPa下的取值。

模拟量采集模块采集到油压传感器输出的电压值会以CAN报文发出,并根据实际使用通道将电压值写在第0和第1字节,如图5所示,调试过程中实采到0、1字节的数据为7B45,十进制处理后数值为31 557,其中3表示电压值保留小数点后三位,因此实际采集电压为1.557 V,由式(1)关系,得出采集实际油压P应为:{{[(int)(CAN1_RBuf[1]+CAN1_RBuf[0]*256)]-30 000}/1000-1}/0.1,经此处理后,可直接在人机界面采集P值即为真实油压数值。

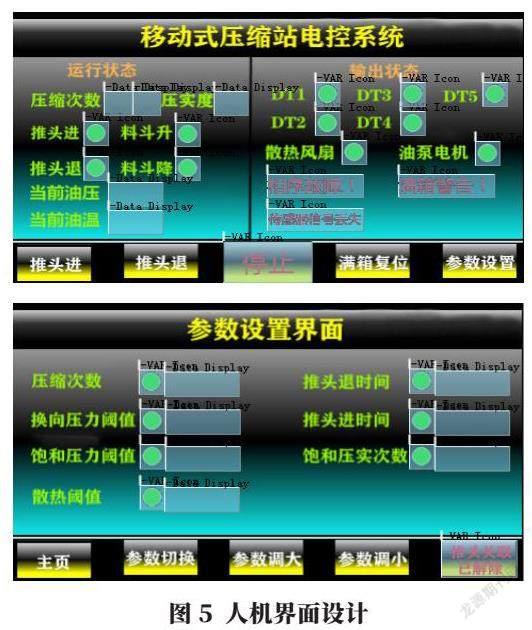

4.2 人机界面设计

人机界面的设计要保证友好、简洁,并能够体现关键信息,如图5所示,主界面划分两个区域,左侧区域主要体现系统运行的状态,可以显示设定的总压缩次数以及当前运行状态的实际压缩次数、系统油压、系统油温以及当前系统执行的动作状态;右侧区域主要显示了系统运行中出现的故障警告以及系统实际输出点的电平状态,可以帮助客户进行高效故障自查,比如当系统未按需求指令执行时,可根据界面显示状态判断是由于程序设置保护逻辑无法实际执行输出,还是已真实执行了输出需要检查硬件故障[4]。

系统循环压缩主要是以油压阈值到达作为动作切换节点,但是考虑到油压传感器可能会因使用过程中损壞或者精度下滑导致循环压缩功能异常,因此在设计时将单步动作时间以及阈值设置为冗余条件,并在人机界面中设置为用户可调,从而可以保证在系统出现局部异常的情况下,用户依旧能够通过简单设定使其恢复正常工作状态。

系统判定何时料仓垃圾压实是软件设计的关键。刚开始填装垃圾时,由于推头背压很小,系统压力大致在6~8 MPa区间。当循环推进垃圾至料仓满仓时,此时为虚装满仓,实际上与真正压实存在一定差距。但随着虚装饱和,推头推进时的背压逐渐升高,系统压力也随之增大,但此压力仍旧略低于换向压力,因此在参数界面设置换向压力阈值,用户可根据实际虚装满仓的系统压力调定。到达饱和压力阈值时,就开始进入真正的压实过程,随之主界面显示压实度,每次以10%步距增长,到达100%时则判定料仓垃圾压实,系统自动停机并提示满箱警告。

5 系统调试与改进

在现场搭载系统并执行压缩循环作业时,当实际压缩次数到达设定压缩次数时,或者当推头执行推出且很快到达阈值压力时,可判定垃圾已经压满。在现场实际运行调试过程中,发现推头推出动作刚启动时,界面提示满箱警告,分析发现结构件会因惯性卡滞导致系统压力瞬时达到阈值压力且激发满箱报警。在满箱判定条件中,推头推出时间比较值不能太大,这会造成上述报警误判,将该比较值调整到2 s时可消除报警误判。

料斗提升装置提示时发现,当S3得电时会切断推头工作油路,此时推头可能处于任意位置,导致垃圾不能准确翻入压缩机储料空间,甚至是会将垃圾全部倒在推头表面,从而明显降低压缩效率以及增加结构件损伤风险,对料斗举升允许进行条件处理,以推头回退到位作为判定条件,保证每次上料时,压缩机储料空间完全打开。

6 结语

通过需求分析与设计,完成了一种基于嵌入式系统的压缩站控制系统设计,样机机柜简洁且规整,除嵌入式控制器和相关模块外,无繁琐的继电器群和端子排,与外部连接也均采用专用接插件,提高了系统复杂环境下运行的稳定性与可靠性。系统经现场实测调试后不断加以优化改进,使其能够根据压缩站使用环境和装载垃圾种类、含水量、密度的不同,通过参数微调实现现场环境最优化配置,满足不同区域和使用场景下客户的需求。

参考文献:

[1]胡学林基于PLC的移动式垃圾压缩站的控制与实现[J]自动化应用,2010(12):59-60.

[2]马宗正,王清臣,闫修鹏,等移动式垃圾压缩站液压系统设计[J].机械设计与制造,2019(9):137-141.

[3]韩振兴基于CAN总线的环卫车分布式控制系统研究[J]汽车测试报告,2021(5):188-189.

[4]周峰,朱宗玖电动汽车充电桩迪文DGUS触摸屏的实现[J]科技视界,2013(3):45-46.

作者简介:

颜仁喆,男,1988年生,工程师,研究方向为专用汽车上装电控系统开发。