铝合金侧防护栏的轻量化及强度研究

王俊杰 刘桂斌

摘要:铝合金材料因具有轻质量、高强度的特性,广泛应用于汽车制造中。以某型号轻卡冷藏车的侧防护为例,用6061型铝合金代替原来的Q235材质钢结构,不但能实现15 kg的降重,还能满足GB 11567-2017中对侧防护的强度要求。

关键词:铝型材;侧防护栏;冷藏车

中图分类号:U2373.99 收稿日期:2023-04-20

DOI:10.19999/j.cnki.1004-0226.2023.05.011

1 前言

轻量化设计是当前汽车领域的研究热点之一。冷藏车的轻量化方向分为厢体轻量化和金属构件轻量化两部分。近年来,各冷藏车生产商家做了大量的研究,取得了一定的成果。其中,铝合金以其轻质高强的特性,被各大生产企业竞相研发及应用。

铝合金的密度为2.7 kg/cm3,远低于钢材的7.8 kg/cm3,而多种牌号的铝合金(如6061、6063等)材料力学性能甚至优于部分钢材[1],部分构件采用铝型材取代钢材后,不但能实现超过30%~50%的降重,还能保证构件强度需要。

随着铝材挤压机行业的发展,铝型材断面尺寸可以做得越来越大,专用汽车行业可以在更多的组件上进行铝合金对钢材的替代,铝材的广泛应用,可极大助推专用汽车行业轻量化的发展。

2 冷藏车侧防护栏设计要求

冷藏车侧防护栏又称为侧面防护装置,由纵向部件和连接结构件组成,并且固定在底盘的侧面部件上或车辆其他结构件上的装置,用于避免未受保护的道路使用者跌入车辆侧面而被卷入车轮下造成人员生命安全事故。针对N2、N3、O3、O4类车型,必须要加装侧防护栏,国内标准不但对侧防护栏的安装长度、高度、截面高度以及结构样式有相应要求,还要求侧防护栏应具有一定的刚度,固定牢固(不因振动而松动),以抵抗碰撞和冲击。

根据标准规定:当采用直径220 mm±10 mm的圆形平压头对侧防护栏外表面各部位施以1 kN的垂直静压力时,侧面防护装置在最后250 mm段因受力而产生的变形量不大于30 mm;其余部分变形量不大于150 mm。当采用钢质侧防护时,为保证侧防护栏的整体刚度,在受到垂直压力时其变形量符合国家标准要求,需要采用M型钢或者方钢管进行制作,造成侧防护栏非常笨重。

3 铝合金冷藏车侧防护栏设计

以某公司生产的某型冷藏车侧防护栏为研究对象,其侧防护栏主体部分由截面为30 mm×50 mm×2 mm的Q235方管焊接而成,安装支架采用截面为100 mm×30 mm×30 mm槽钢,利用二保焊组焊成L形结构,两件安装支架与一件防护栏主体采用二氧化碳保护焊焊接为一体,整体重量为13.5 kg,如图1所示。

在满足GB 11567[2]中对侧防护栏的各类要求的前提下,用铝合金型材代替原碳钢材质部件,开发设计铝合金材质的侧防护栏,外形结构如图2所示,整体质量为4.9 kg,材质为6061-T6,横杆采用铝合金挤压型材,截面为“回”字形结构,截面外形尺寸为100 mm×50 mm,壁厚1.5 mm,并在背部有T形连接槽,槽周边厚2 mm。安装支架采用压铸铝型材,截面为50 mm×30 mm×30 mm,并在圆弧部位配置有2.5 mm厚加强铝制肋板,肋板采用铆接或气体保护焊的方式与支架固定为一体。

与原钢质侧防护栏相比,该型铝合金材质侧防护栏降重9.8 kg,降重63.7%。对于整车而言,左右均需要安装一套侧防护栏,可实现减重17.2 kg。

4 铝合金冷藏车侧防护栏强度分析

铝合金材质具有很多优势,如可降低结构件的质量可以提高低温结构的性能,可以降低运输费用,可以改善强度,提高质量,可以提高结构件的寿命等[3]。现对某型冷藏车侧防护栏强度进行分析。

4.1 网格划分、约束及加载

4.1.1 网格划分

数模横杆定义为1.8 m长,壁厚1.5(T形槽螺栓包边2.0);横梁网格边长设置为1.5 mm,支架设置为2.5 mm;为保证精度,使用hex8六面体单元CHEXA类型,手动进行网格划分;横梁、支架网格划分后如图3~图4所示,材质为6061-T6。

4.1.2 连接与约束分析

M8T形槽螺栓头下侧与横梁型材内侧边、螺栓杆与横梁型材沟槽边、支架螺栓孔内臂,横梁型材背侧与支架表侧均做接触定义接触面,典型结构共4处(图5);每个螺栓头下侧接触面附加16.23 kN预紧力,并定义0.17静摩擦因数,螺栓材质定义为高强钢,铆钉位置使用REB2刚性锚栓连接,加强板与支架焊缝使用penta-mig 进行划分(图6)。

支架螺栓孔及垫圈范围为六自由度全约束,支架上接触面为246约束(Y平移、X旋转、Z旋转约束),如图7~图8所示。

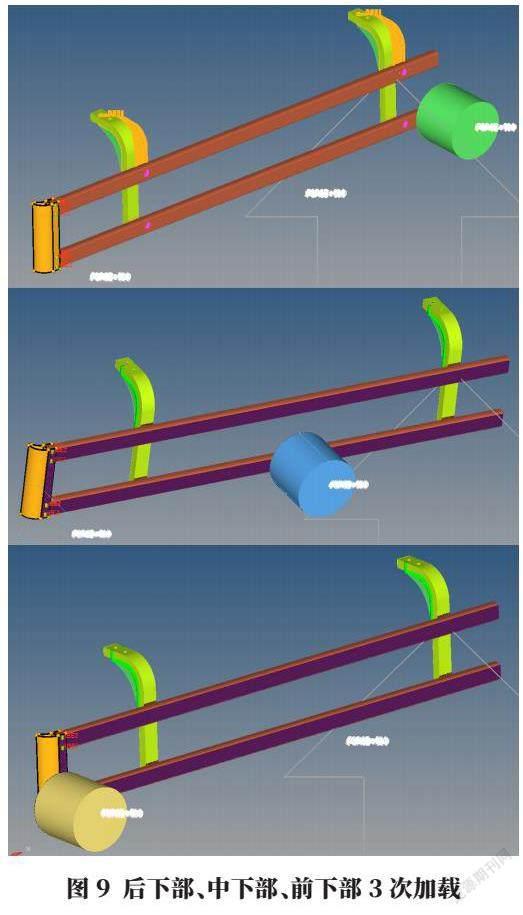

4.1.3 加载分析

按照GB 11567-2017要求建立220 mm直径圆柱压块,以1 kN力,对后下部、中下部、前下部分别进行三次加载计算,如图9所示。钢块下端设置为六自由度全约束,型材与钢块接触位置设置为滑动非穿透接触[3]。加载通过一个120 kg质量点进行加载,质量点与型材上表面整面使用reb3单元连接。

4.2 结果分析

4.2.1 位移分析

后部加载时,最大位移出现在横梁末端,约为3.4 mm,低于GB 11567中要求的30 mm的最大允许值。中部加载时,最大位移出现在横梁中央,约为8.9 mm,低于国标150 mm的最大允许值。前部加载时,最大位移出现在横梁前段,约为5.3 mm,低于国标150 mm的最大允许值,如图10所示。

4.2.2 应力分析

后部加载时,出现的三处最大等效应力位置为:加强板下焊缝位置、压块接触边缘,依次为154.2 MPa、144.3 MPa、103.8 MPa,均小于6061-T6屈服強度240 MPa,如图11所示。

中部加载时,出现的两处最大等效应力位置为:压块接触边缘、加强板下焊缝位置,分别为135.3 MPa和123.8 MPa,均小于6061-T6屈服强度240 MPa,如图12所示。

前部加载时,出现的两处最大等效应力位置为:加强板上焊缝位置、压块接触边缘,依次为174.4 MPa、114.0 MPa,均小于6061-T6屈服强度240 MPa,如图13所示。

5 结语

a.以某公司生产的某型冷藏车侧防护栏为研究对象,在满足GB 11567标准文件中对侧防护栏的各类要求的前提下,用铝合金型材代替原碳钢材质部件,开发设计铝合金材质的侧防护栏。

b.开发设计的铝合金材质侧防护栏重量为4.9 kg,原钢质侧防护栏重量13.5 kg,减重8.6 kg,减重63.7%,采用铝合金材质侧防护栏的整车可实现降重17.2 kg。

c.通过CAE分析,对铝合金材质侧防护栏进行加载后,位移值符合GB 11567中的相关要求,且其结构所受最大等效应力不超过材料屈服强度。

参考文献:

[1]邵光杰,张恒华,许珞萍汽车用铝合金材料及热处理进展[J]金属热处理,2014(1):29-32

[2]GB/T 11567-2017 汽车及挂车侧面和后下部防护要求[S]

[3]张长冲击载荷作用下铝合金强度分析[J]中国新技术新产品,2015(14):47.

作者简介:

王俊杰,男,1977年生,工程师,研究方向为汽车工程。