电动叉车的线束优化设计

【摘 要】叉车线束是整车电气的重要组成部分之一,是电动叉车信号传输、能量传递、指令控制的桥梁和纽带。本文从叉车线束耐热、防水性、整车布局、材料选型4个角度出发,以工艺品质评审结果为导向,以车辆运行实际表现为依据,以客户使用满意度为目标,进行现场试验和设计改良。结果表明:通过以上4个方面的优化改进,叉车线束布局整洁美观,电气故障产生概率明显降低。

【关键词】线束优化;防水性;线束布局

中图分类号:U469.72 文献标志码:A 文章编号:1003-8639( 2023 )05-0043-03

【Abstract】Wiring harness which is the important component of forklift electric appliances is the bridge and link of signal and energy transmission for the whole forklift truck. Based on the actual performance of vehicle operation,the process quality review results and customer satisfaction feedback,field test and design improvement have been carried out from four perspectives:heat resistant quality,water resistance,wiring harness layout,material selection in the paper. The results show that through the optimization and improvement of the above four aspects,the layout of wire harness of forklift truck is neat and reasonable,and the probability of electrical faults is reduced.

【Key words】wire harness optimization;water proofing property;wiring harness layout

作者簡介

赵龙(1988—),男,硕士,工程师,主要从事叉车电器的研发设计工作。

1 引言

随着2022年第20次全国代表大会的召开,碳中和碳达峰的目标再次被提上日程,加快产业结构调整和能源转型已经迫在眉睫。由于中国国内已探明的石油储量有限,远不能满足国内燃油车消耗以及石油相关产业生产加工的需求,石油绝大部分依赖进口。目前,国际局势复杂多变,局域武装冲突不断,若单纯依赖进口,会给国家的能源使用带来隐患。同时,石油燃烧产生多种有毒有害气体,不仅污染环境,也直接影响着人的身体健康。21世纪初,国家定下发展新能源汽车的规划,经过最近几年的发展,新能源汽车的使用越来越广泛,甚至从国内发展到了海外市场。

近年来,新能源汽车在政策大力扶持下快速发展起来了,其技术沉淀远不如内燃车,这也是电动用车推向市场以后反馈出很多问题的一方面原因。电气故障导致的多功能显示屏死机、屏幕触控反应延时、语音唤醒功能失效、车窗升降功能失灵、剩余电量显示失准等问题屡屡见诸报端,这些问题不仅影响驾乘者的行驶体验,可能会造成严重的安全隐患,引起道路交通安全事故的发生。电气故障产生的原因,一方面是电子设备终端存在设计缺陷,电路板或者电子元器件抗干扰能力差,散热或者防水性能达不到要求导致,另一方面,与电子设备连接的线束的可靠性也关系密切。

车架线束虽然只是起电池、信号源、处理器、电器负载之间的连接作用,但是其防护性能水平、抗干扰能力以及整车布局分布决定着线束和电气设备的稳定性和寿命。车架线束设计合理、防护等级高、电压电流扰动因素少,电池以及电气设备的放电和供电就相对平稳,整车用电环境安全,发生电气故障的概率就相应减少。

2 线束的耐热性设计

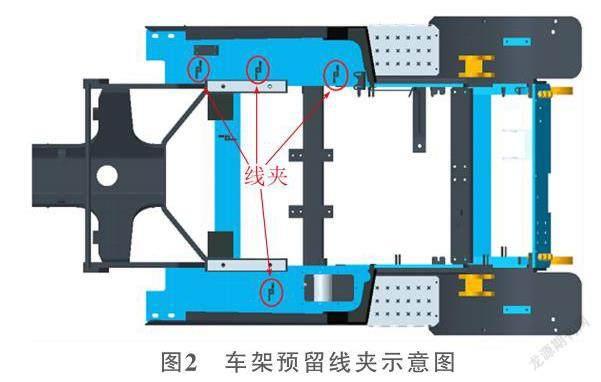

车架线束本质上只是电线、插接器、外部防护材料的组合,除了电线内部含有铜等金属外,其他材料均是塑料或者塑胶材料(图1),因此极易受到磨损、受力产生变形、遇热熔化或者自燃。通过在线束经过的地方增加线夹(图2),可以约束车架线束的走向,起到固定线束的作用,避免线束产生甩动、磨损。

线束的耐热性防护主要通过两个方面进行改善:主动防护和被动防护。主动防护就是车架线束的布局远离电池、泵电机、牵引电机、主控制器等长时间工作发热比较严重的单元,与这些潜在的高温区域预留出足够的空间距离,从而避免线束被高温灼伤。被动防护主要通过车架线束的外部防护材料实现。众所周知,线束的处理工艺一般为胶带间隔缠绕或者全部缠绕,然后套对应口径的波纹管防护。也就是说,波纹管处在与外界接触的最外沿,因此,波纹管需要选择阻燃波纹管,一般可选PP(Polypropylene)或者PA(Polyamide)阻燃波纹管即可。

3 线束的防水性设计

工程用车的主要作业场所是在户外,因此整车防水性能水平要达到一定的要求,以满足户外淋雨等工况下的正常使用。线束的防水性设计优化主要从车架线束的布局、插接器的选型、外部防护工艺3个方面改进。

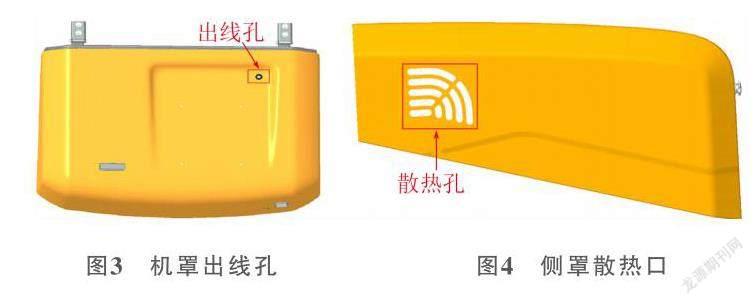

首先是在车架线束的整车布局上,线束走向尽可能布置在机罩、侧罩、仪表罩等覆盖件的包覆下,以追求达到百分百防水效果。实际上,机罩和侧罩之间存在缝隙,同时,机罩和侧罩本身留有出线孔、散热口预留孔,如图3、图4所示,故不可能只通过覆盖件和结构件的保护来达到完全防水的效果。因此,线束本身的防水性能也极其关键,在实际应用中也发挥着重要作用。线束末端与电气元件对接的插件器分防水和不防水两种,为了提高防水等级,在选型阶段,可以尽量选择防水插接件。同时,不防水插件可以通过注胶等方式使其达到防水效果,避免了从插件位置进水的可能。在车架线束的外部包裹上,主分支部分通常可以借助粗波纹管套管做到完全防护。小分支末端,则需要套热缩管收紧,如有必要,最好可以套带胶热缩管防护,以提升防护效果。

4 车架线束的布局

电气元件遍布整个叉车,如图5所示,从前方到后方,从左侧到右侧,基本都有用电设备的存在。比如,叉车仪表、翘板开关、挡位开关、灯光控制按钮、喇叭、电锁等都处在叉车车头位置,控制器、倒车蜂鸣器、熔断丝盒、闪光器、散热风扇、DCDC电压转换器等大多设计在叉车的尾部,也就是平衡重位置,叉车护顶架的左侧和右侧是相应的前照灯、转向灯、后组合灯等电器负载。因此,叉车线束设计的前期阶段,就得规划好线束走向,从而达到整车线束布局的美观性。

为了使整车线束布局合理,设计阶段主要从成本最优、防错优化两个方面开展工作。车架线束的成本核算主要来自铜等金属的使用量和插接器价格两个方面,所以,通过减少铜等金属的使用量和优化插接器选型可以将车架线束的成本降低。在设计阶段,可以遵循主分支直达车头车尾、小分支出线位置距离电器终端最近原则,可以使主线束长度最短,从而减少电线的消耗。根据电气负载的功率,计算出该分支通过的电流大小,对应匹配相应线径的电线,避免线径设计过粗导致材料的浪费。通过电线的长度、线径两方面优化,可以达到控制成本的目的。同时,在不影响性能的前提下,插接器可以使用国产件替代进口件,可以进一步提升成本优势。

除了成本以外,前期阶段的防错设计也非常关键。防错设计做得好,可以大大降低总装车间装配发生错误的可能性,降低装配难度,减少电气问题发生的频率。该项工作主要可以通过插接器选型和线束布局两方面做设计改进。在电器负载比较集中、车架线束分支较多的位置,可以通过选用不同规格的插接器做防错处理。比如同样是三芯插件,在位置距离较近的区域,可以分别选用泰科电子TE、天海、Molex莫仕、Amphenol安费诺等不同厂家不同型号的产品,使插接器公头和母头的对接具有唯一性,规避了插接器接错的可能。在车架线束的设计中,很多插件会不可避免地多次使用。比如,泵控制和牵引控制器的主插接器、牵引电机和泵电机的温感单元和解码器,都是采用相同的接口。厂家生产的该类产品基本都是标准件,若防错需要改动接口类型就得重新开模,成本太高,不太现实。利用车架线束的布局规划,如图6所示,在相应分支的出线位置和分支设计上进行改动,同样可以实现对应插件和终端的一对一配合,避免接错。

5 材料的选型

线束的材料选择不仅决定着成品价格的高低,而且影响着线束的性能优劣。以波纹管为例,在线束设计图纸的技术要求中,没有对波纹管的材质做出具体要求的情况下,线束厂家一般都采用价格低廉的PE(Polyethylene)波纹管。PE管可以起到对线束防护的作用,避免线束受到应力、摩擦、磕碰等物理伤害,但其缺点也很明显,耐热性能差、结构软薄。因此对于耐热等防护性能要求高的工况,只有PP或者PA阻燃波纹管才能满足,而PA的价格相对低一些,从成本上考虑,可以优先选型PA尼龙阻燃管。

另外,电机的U、V、W三相电缆线以及动力电池的正负极蓄电池线、线缆末端的端子一般采用铜制环形端子(图7)以增大接触面积来满足大电流通过的需要。如图8所示,环形端子多采用橡胶帽防护,可以起到防尘防水的效果,因为防护措施不是完全密闭,所以防护等级低。动力电池、电机、电控处于金属结构件的完全保护下面,其对橡胶帽的防护等级也没有很高的要求。因此,可将橡胶帽换成国产件,或者直接开模自产自销,除前期开模费用高外,后期成本就会降下来。

6 结论

车架线束如同人体的血管和神经,连通着叉车的各个“器官”。主线束分支就像大动脉血管,小分支类似毛细血管,通过电池、电控给叉车各部位传递着电能和信号。叉车线束的优化不仅使整车的线束布局更加合理美觀,而且性能更强悍,使叉车能够应对严苛工况下的各种挑战,大大提升了客户群体的产品满意度。

参考文献:

[1] 郑艺. 汽车线束轻量化设计方法[J]. 北京汽车,2020(2):28-31.

[2] 孙岩,沈虎,王君君. 整车电线束技术开发降成本[J]. 汽车电器,2016(6):56-59.

[3] 黄江涛,刘广浩,李凯,等. 汽车线束设计阶段降成本的研究与应用[J]. 汽车零部件,2020(11):54-57.

(编辑 凌 波)