基于浸没式技术的纯电动汽车电池包热管理方案解析

田钧 高帅

【摘 要】本文以纯电动汽车动力电池包热管理系统为研究对象,通过与传统电池包换热板技术的对比,设计出一套全新的电池包浸没式热管理系统。该系统使用高效绝缘氟化液作为换热载体,将电池电芯完全浸没于氟化液中,通过对氟化液的温度调节,实现与电池包内各个电芯的热交换。新系统可以从根本上解决电池包内部电芯间温度不均的问题,从而使高电压、大功率超级快充得以实现,并直接提升电池包的使用寿命及整车的续航里程。最后,通过系统台架测试对比浸没式系统与传统电池包换热板的性能差异,从而验证新系统的高效性。

【关键词】热管理系统;电池包;换热板;浸没式;氟化液;超级快充

中图分类号:U469.72 文献标志码:A 文章编号:1003-8639( 2023 )05-0006-03

【Abstract】Targeting on the power battery package thermal management of the pure electrical vehicle,through comparing with the traditional battery package heat exchange plate technology,the paper designs a set of new battery package immersion model heat management system. The designing of immersion heat exchange channel inner the battery package is analyzed mainly. The high efficiency insulation Fluorination solution is used as heat exchange carrier in the new system,and the electric cares are immersed into the Fluorination solution totally. Through adjusting the temperature of the Fluorination solution,the heat exchange among the electric cores of the battery package is realized. The problem of the uneven temperature among the electric cores inner the battery package is fixed thoroughly,so the high-voltage and high-power super-fast charge is realized,and what's more both the whole vehicle's working life and the battery package's endurance mileage are promoted directly. In the end,the different performances between the immersion system and traditional battery package system are verified by the bench text,thus the high-efficiency of the new system is verified at the meantime.

【Key words】thermal management;battery package;heat exchange plate;immersion model;Fluorination solution;super-fast charge

作者簡介

田钧(1979—),研究方向为新能源汽车电池包及整车热管理开发、标定及匹配。

1 前言

纯电动汽车的电池包需在理想的工作温度下才能保证其使用寿命及充放电效率,进而保证整车的续航里程。现阶段几乎所有的整车厂都以冷板换热的形式来实现对电池包的温度控制。换句话说,就是通过Chiller或PTC部件提供不同温度的防冻液流入电池包换热板,通过换热板与电池包内电芯进行热交换来实现对电池包温度的控制与调节。

本文基于电池热管理系统,设计一种可以对电池电芯进行“全包覆”温度控制系统,实现更优的电池热管理方案,为电动车超级快充、提升电池寿命提供更好的热管理系统,其中电池包内部的浸没式换热流道设计是本文分析的重点。

2 换热板式系统

2.1 换热板式系统简介

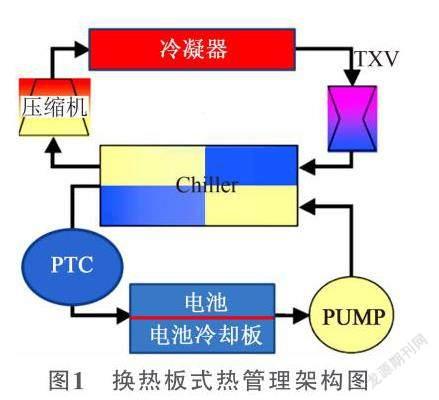

在换热板式电池热管理系统中,换热板作为电池包的重要部件,通常是以热传导的方式与电池包内电芯进行热交换,从而实现对电池包的升温及降温功能。图1为换热板式电池热管理架构示意图。

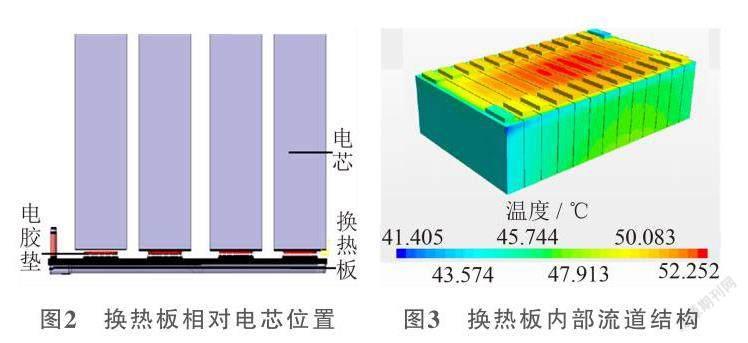

通过分析换热板自身结构的特点可以发现,无论如何设计都必定包含换热介质的进水口和出水口。换热介质在换热板内部流动与电池电芯接触换热,整个换热板的表面温度必定存在高温及低温区域,温度不均的问题显而易见。换热板相对电芯位置和内部流道结构如图2、图3所示。

2.2 换热板温度分布分析

通过对换热板表面温度均匀性的仿真分析,结果更加明显。测试条件主要包含4个方面:入口流量1.66L/min、入口温度15℃、出口温度17.96℃、出口压降37Pa。

图4、图5分别为冷板温度场分析图和电芯上下部温差示意图。根据仿真分析的结果可以测试出换热板表面的最高温差基本在5~6℃,虽然可以满足电池包中电芯之间最大温差不高于8℃的使用要求,却依旧不是理想的设计方案,同时也很难满足未来大功率超级快充的需求,电芯也将直接影响电池包的使用寿命。

此外,电池包中的电芯是立体结构,本身存在多个表面,换热板的传导式热交换通常情况下只能与电池单元的1个面接触,根本无法达到与电池单元全方位、立体化的换热效果,这也是此类设计的最大弊端。

3 浸没式电池热管理系统

3.1 浸没式热管理系统简介

针对换热板式系统存在的问题,如何设计一款具备电池单元“全包覆”的热管理系統就显得尤为重要和迫切。在此背景下,浸没式电池包热管理系统孕育而生。浸没式电池包热管理系统就是将电池单元完全浸没于耐高压、绝缘的液体中,使电池单元整体充分与液体进行热交换,从而实现对电池包的温度调节。

本文使用的高压绝缘换热介质为氟化液,其具有优秀的热稳定性、化学稳定性及适度的溶解性,臭氧消耗潜能值(ODP)为0,全球变暖潜能值(GWP)大幅降低,减轻了环境的负担。氟化液参数见表1。

3.2 浸没式热管理系统结构及原理

使用氟化液代替防冻液,去除电池包内的换热板,将电池单元完全浸没于氟化液中,通过Chiller冷却氟化液为电池单元降温,然后通过WPTC加热氟化液为电池单元升温。图6为氟化液热管理架构图。

为保证电池包中的电池单元可以充分地与氟化液进行热交换,需要为电池单元设计一款高效的换热流道,每个电芯之间保留5mm的间隙,确保氟化液可以通过此间隙完成与每一个电池单元的换热。电池单元换热结构简图如图7所示。

3.3 浸没式电池热管理系统测试

通过台架实验测试电池包浸没式热管理方案与传统电池换热板方案的差异。本次测试以电池包快充工况作为测试条件,由同一Chiller为两种换热介质提供相同的制冷量,且水泵的功率完全相同。将相同数量的电池单元分别置于氟化液中及换热板上,开始进行实验测试。测试前,在每个电池单元的顶部及中部分别布置1个温度传感器,共计20个测试点,2个点为1组。图8为电池单元温度布点示意图。

将这组电池单元放置于电池包内,并注入氟化液开始进行测试。测试图如图9所示。测试条件有:2C倍率充电且换热介质的流量为550L/h,分别使用氟化液和防冻液进行测试。电池组对比结果见表2。

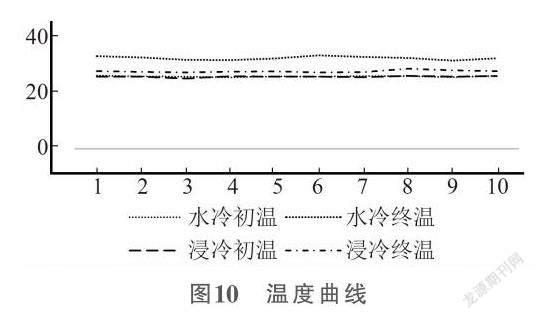

将每个电池单元上的2个温度测试点的平均值作为该电池单元的温度值,温度曲线如图10所示。

由图10可知,传统使用换热板对电池包进行热管理,电池单元间温差在5~8℃之间,而使用浸没式热管理技术,可以将电池单元之间的温差控制在2~3℃。由此可知,浸没式电池包热管理技术可以使电池单元能更高效地进行热交换,电池包内温度均匀性更好,也能确保电芯的使用寿命及整车的续航里程。

4 结论

综上所述,浸没式热管理技术有其无法比拟的特点及优势,尤其是针对未来4C,甚至5C的充电倍率,浸没式电池包热管理技术必将得到更广泛的应用和普及。

参考文献:

[1] 郭豪文. 纯电动汽车浸没式液体冷却电池包的模拟与实验研究[D]. 杭州:浙江大学,2022.

[2] 钟杨帆,郭锐,张京,等. 基于电子氟化液的单相浸没液冷服务器长期可靠性评估[J]. 中国电信业,2021(S1):55-60.

[3] 吴曦蕾,刘滢,倪航,等. 不同电子氟化液对浸没式相变冷却系统性能的影响[J]. 制冷学报,2021,42(4):74-82.

[4] 梁坤峰,米国强,徐红玉,等. 动力电池双向热管理系统性能分析与优化[J]. 化工学报,2021,72(8):4146-4154.

[5] 郭军团,谢世坤,徐国昌,等. 圆柱型Ni-MH电池包浸液冷却设计与分析[J]. 井冈山大学学报(自然科学版),2021,42(6):69-87.

[6] 曾祥兵,谢堃,张伟,等. 新型动力电池热管理系统设计及性能研究[J]. 汽车工程,2022,44(4):476-481.

[7] 宋名洋. 纯电动汽车动力电池的热平衡设计与验证[J]. 机电技术,2022(2):58-61.

[8] 万长东,任慧中,鲁春艳,等. 锂离子动力电池包液冷散热分析与优化[J]. 机床与液压,2021,49(4):160-163.

[9] 胡银全,刘和平. 基于遗传算法的电池包高效热管理流道优化[J]. 储能科学与技术,2021,10(4):1446-1453.

(编辑 凌 波)