国内外自动锚杆钻架类型特点及研究方向

高志强 ,郭治富

(1.煤炭科学研究总院, 北京 100013;2.中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引 言

锚杆支护是目前应用最为广泛的一种巷道支护方式[1],锚杆安装主要装备有单体式锚杆钻机[2]、锚杆台车[3]、掘锚一体机[4]和单轨吊锚护机组[5]等。近年来,锚杆支护施工装备虽然从性能、效率和适应性等方面都得到了提升,但是掘支失衡问题依然非常严重,锚杆支护仍是制约巷道快速掘进的瓶颈问题[6]。随着传感器技术与执行机构的不断发展进步,煤矿机械装备的智能化和自动化具备了坚实的技术基础[7-8]。2019 年国家矿山安全监察局公布的《煤矿机器人重点研发目录》中,将钻锚机器人列为重点研发内容,要求研发由锚杆机、锚杆仓及智能控制系统组成的钻锚机器人,实现锚杆间排距自动定位、机单元自动或遥控行走、钻孔、填装锚固剂、锚杆装卸、锁紧锚杆等功能,以满足井下巷道的快速支护要求。自动锚杆钻架作为钻锚机器人完成钻孔、装填、锚固以及储存锚杆(锚杆仓)的核心部件,其性能直接决定了锚杆支护质量、支护效率和作业安全性。尽管国内外主要采矿设备制造商、研究机构和高校在自动锚杆钻架领域开展了大量研究工作,国外厂家已有成熟产品问世,但由于技术保密等原因,自动锚杆钻架技术信息片段仅散见于企业官方网站宣传材料、专利和论文等资料中,尚未有系统描述自动锚杆钻架技术完整知识体系的文献。因此,为满足煤矿井下对自动锚杆支护装备的迫切需求,加速推进国自动锚杆技术的发展,非常有必要对自动锚杆钻架技术路线进行全面梳理,分析各类型自动锚杆钻架的结构特点、技术水平及适用工况,提出适用于煤矿巷道的自动锚杆钻架的技术发展方向。

对国内外自动锚杆钻架的布局型式与特点、钻架结构各组成部分的型式和工作原理进行梳理和综述,并指出自动锚杆钻架技术研究重点和发展趋势,助力自动锚杆钻架实现钻取锚杆孔-装填锚固剂-锚固锚杆连续自动作业,达到“机械化换人、自动化减人”的目标,最终推动掘进工作面无人化建设。

1 自动锚杆钻架的布局型式与特点

1.1 国外自动锚杆钻架的布局型式与特点

国外自动锚杆钻架按照总体布局型式,主要分为3 类:转塔式、切换式、自钻式。

转塔式自动锚杆钻架包含钻孔装置、锚固剂注入装置、锚固装置和锚杆仓等,并环形布置于回转轴上,依靠液压缸动作完成3 种装置的工作位置切换。钻孔装置和锚固装置分别具有独立的推进梁;锚固剂注入装置大多布置于钻孔装置和锚固装置之间。锚杆仓安装于锚固装置的推进梁侧面。

国外大多数厂商生产的自动锚杆钻架采用转塔式布局。典型代表产品有:瑞典Sandvik 生产的锚杆钻架(图1a)具有模块化结构,配有高性能的BH 锚杆支护头和RD 凿岩机,钻孔功率14 kW,回转扭矩340 N·m,锚杆仓存放8 根锚杆,可以完成1.5~3.0 m 的锚杆安装工作[9]。秘鲁Resemin 锚杆钻架(图1b)搭载Montabert HC 钻箱,钻孔功率达到14 kW,回转扭矩415 N·m,锚杆仓可以存放12 根锚杆,钻架上锚固剂装填装置连接在钻孔装置一侧,不需要单独的移动机构[10]。美国J.H Fletcher 锚杆钻架(图1c)钻孔转速最高可达560 r/min,回转扭矩450 N·m,其独特的优势在于钻杆除尘技术,通过在钻箱中设计除尘孔,配合风机实现钻孔除尘[11]。波兰Mine Master 生产的搭载于钻车上的锚杆钻架(图1d),其钻孔功率高达29 kw,锚杆仓可以存放16 根锚杆,搭载的钻箱可以满足深孔加工的需要,并可以通过蓝牙控制面板远程控制[12]。

图1 转塔式锚杆钻架Fig.1 Turret bolting frame

切换式自动锚杆钻架包含钻孔装置、锚固剂注入装置、锚固装置和锚杆仓等。钻孔装置和锚固装置共用同一个推进梁,通过安装在推进梁下端的切换装置,实现钻孔装置和锚固装置工作位置的切换。锚固剂注入装置通常连接在推进梁顶端,锚杆仓安装在推进梁侧面。典型产品有瑞典Altas 公司生产的Boltec 系列锚杆钻车上搭载的MBU 锚杆装置(图2),钻孔功率11 kW,回转扭矩250 N·m,锚杆仓存放10 根锚杆,可以完成1.5~6 m 的锚杆安装工作,实现了锚固装置模块化设计,通过不同配置可适应水涨式、管缝式、机械式和树脂式锚杆的安装作业[13]。

图2 切换式锚杆钻架Fig.2 Switch bolting frame

自钻式自动锚杆钻架主要完成自钻锚杆的安装工作,与上述钻架锚护工艺不同,自钻锚杆钻架锚护工艺为钻孔-装填锚固剂-释放钻具,只需要一个钻箱和推进梁即可完成作业,结构形式较上述两种更为简单。澳大利亚Rambor 公司设计的SPILING RIG 为“One Step Bolt”锚杆钻架(图3a)一般应用在软岩中,适配2.5 m 的自钻锚杆,不具备自移动机构,可以安装在掘进设备上,也可以安装在刮板机电缆槽上[14]。德国RAG 公司开发了一种适用于硬岩的具有冲击锤钻功能的“Two Step Bolt”自钻锚杆钻架(图3b),可以适应200 MPa 的岩石,使用液态锚固药剂且多种药剂单独存放,在钻孔完成后,由注射适配器混合经过自钻锚杆注入到钻孔中[15]。

图3 自钻式锚杆钻架Fig.3 Self-drilling bolting frame

1.2 国内自动锚杆钻架的布局型式与特点

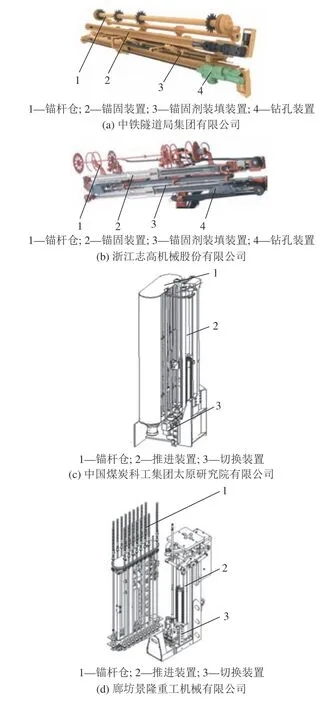

国内的自动锚杆钻架布局型式除转塔式、切换式、自钻式外,还有其他型式。中铁隧道局集团有限公司开发的锚杆安装装置采用转塔式[16](图4a),锚杆仓存放9 根锚杆,适用于中空锚杆和砂浆锚杆的安装。同时钻架为了适应隧道锚护的需要,在钻孔工位一侧设置了钎杆仓,可以加长钻杆,钻孔深度达5.5 m。浙江志高机械股份有限公司设计的三工位摆动机构[17]也采用转塔式(图4b),钻孔功率20 kW,钻孔深度3.44 m,锚杆仓存放10 根锚杆,配有信息化监控读取系统可以监控浆液水灰比和单孔注浆量。

图4 国内投入试验运行钻架Fig.4 Domestic put into test of bolting frame

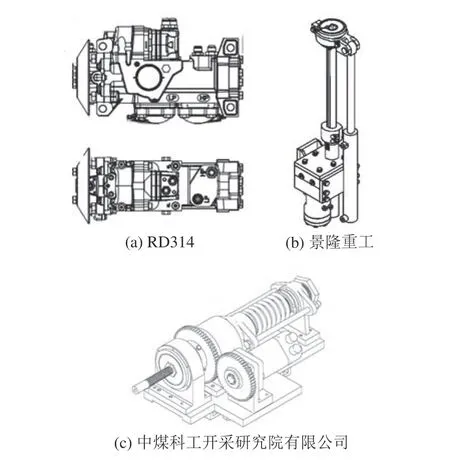

中国煤炭科工集团太原研究院开发的双钻箱切换式锚杆钻架[18]采用切换式(图4c),钻孔回转扭矩为315 N·m,额定转速为500 r/min,适用于2.1~5.1 m中厚煤层巷道锚杆锚护。廊坊景隆重工设计的自动钻架[19](图4d)也采用切换式,钻孔回转扭矩300 N·m,转速可达550 r/min,适用于B19/B22 钻杆,成孔深度为2.23 m,其钻孔钻箱由液压马达直接驱动,无需另设减速装置。

2015 年三一重型装备有限公司山玉波等[20]发明了一种锚杆机构(图5a),该机构钻孔装置和锚固装置为同一套装置,由钻箱和推进梁组成。推进梁侧面安装有机械手,另一侧安装锚固剂注入装置。钻孔完成后,依靠机械手取下钻杆,另一侧锚固剂装填机构通过伸缩缸移动至钻杆位置。但这个钻架在锚杆安装时需要人工将锚杆放置到推进钻头,自动化程度不高。

图5 国内钻架新方案Fig.5 Domestic new design of bolting frame

2019 年尚东森等[21]发明一种煤矿钻锚机器人自动钻进与锚固装置(图5b),该装置提出了一种新的布局方式,包括锚杆库、锚杆输送机构、锚杆仓和钻锚装置。在钻锚装置两侧布置4 个机械手,完成钻杆和锚杆的交换工作,底端连接一个液压缸,完成钻锚装置的推进作业。这种结构优势在于增加了锚杆库,减少了人工装填锚杆仓次数,自动化程度提高。

2021 年姜鹏飞等[22]发明了一种锚杆施工装置(图5c),包括钻孔、锚注和锚杆仓多功能执行部件,锚杆仓固定于一侧,由转盘带动钻孔和锚注箱切换位置。这种装置与国外自钻式自动锚杆钻架相似,但仍有不同。相同点在于都是用锚杆充当钻杆完成钻孔钻取工作,不同点一方面增加了锚杆仓装置,另一方面将混流器置于锚杆内部,因此锚固剂在锚杆中混流反应后注入钻孔,解决了注药通道堵塞问题。

1.3 国内外自动锚杆钻架布局型式的对比分析

国外的3 种布局型式的自动锚杆钻架性能优异,但仍有不足。转塔式自动锚杆钻架使用两个推进梁造成钻架质量过大;切换式自动锚杆钻架在钻孔作业结束后切换到注药工位时,推进梁下端钻孔钻箱不动,上端夹钳带动钻杆转动一定角度,以此给锚固剂装填机构留出作业空间,使得钻杆在此时处于偏弯状态,长时间的使用,会造成钻杆弯折,影响钻孔的直线度;自钻式自动锚杆钻架工序较少,可以节省锚杆安装时间,但是自钻锚杆价格昂贵,锚护成本高昂。

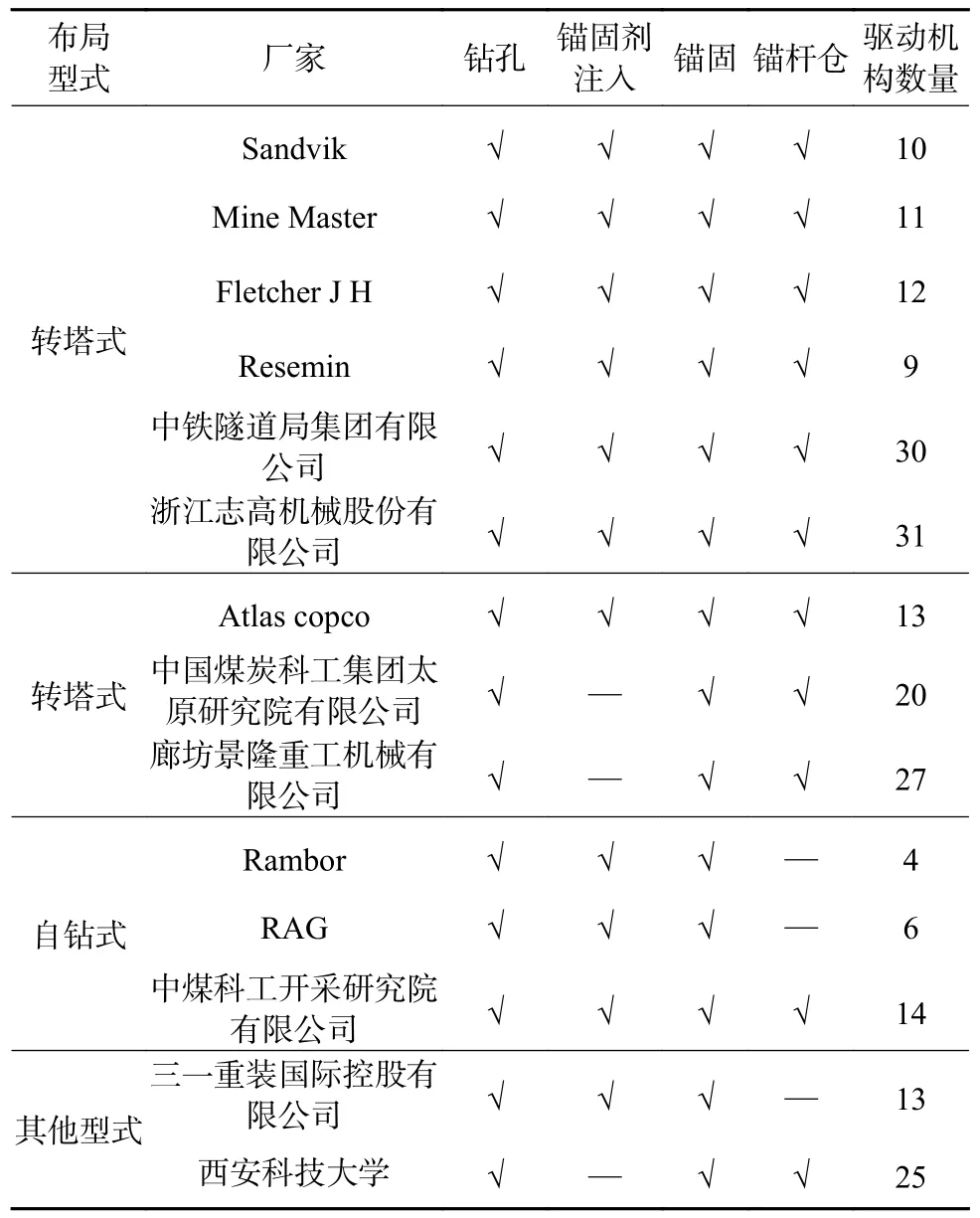

国内自动锚杆钻架研究起步晚,已量产应用的机型少,国内外各种布局型式的自动锚杆钻架对比见表1。①在自动化方面,国内切换式以及其他布局型式自动锚杆钻架较国外有所欠缺,不具备钻孔、注药和锚固一体化作业能力,自动化程度较低;②在驱动元件数量方面,国内的各布局型式的自动锚杆钻架驱动部件数量多,较国外增加了1~2 倍,在某些功能实现上使用精密部件,如机械手,使得钻架的故障率上升,不仅造成了停产停工,还增加了设备的使用成本。

表1 自动锚杆钻架布局型式统计Table 1 Statistics of utomatic bolting frame layout

2 自动锚杆钻架结构

自动锚杆钻架结构一般由钻孔装置、锚固剂注入装置、锚固装置、锚杆仓等部分组成。

2.1 钻孔装置

钻孔装置主要用来钻取锚杆孔,一般由钻孔钻具、推进机构和导向机构等组成。在锚孔钻取过程中,钻孔钻具带动钻杆旋转,推进机构带动钻孔钻具随导向机构移动。

2.1.1 钻孔钻具

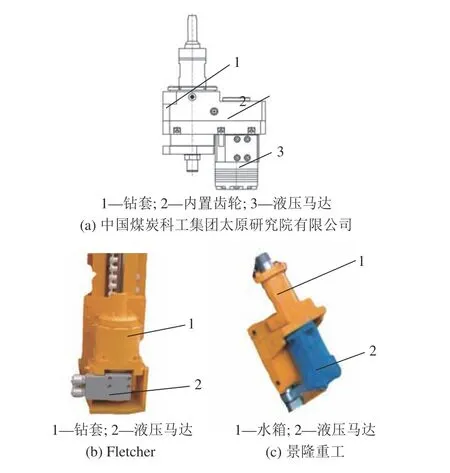

目前常用的锚杆钻孔方式有旋转切削式[23]、冲击式[24]。对应钻具有:①旋转切削钻箱。张林慧等[25]设计了一种适用于干式和湿式除尘的钻箱,钻套连接钻杆布置于左侧,摆线马达驱动布置于右侧,通过齿轮实现二者之间传动(图6a);美国Fletcher(图6b)和廊坊景隆重工(图6c)的钻箱相似,整体分为上下两部分,上部分顶端连接钻杆,侧面连接管道用于除尘,下部分为驱动液压马达;②冲击式凿岩机。钎头连接钻杆,利用凿岩机活塞快速冲击钎尾的能量实现破岩钻孔,常用于岩石硬度较高的巷道支护。Sandvik 使用自主研发的RD 系列凿岩机(图7a),Atlas 使用COP RR 凿岩机(图7b),Resemin 使用Montabert HC 凿岩机(图7c)。

图6 旋转切削钻箱Fig.6 Rotary cutting drilling

图7 冲击式凿岩机Fig.7 Impact drilling

2.1.2 推进机构

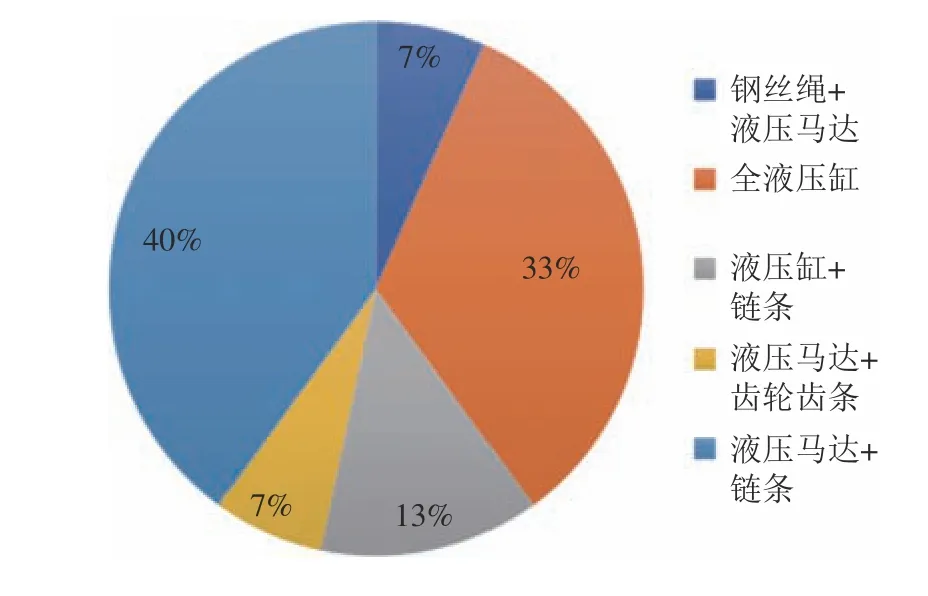

推进机构主要实现:①钻架支撑与煤壁接触,稳定钻架;②钻具进给。对于前者,现有结构中一般采用液压缸实现。对于后者,有多种实现的形式。将上述国内外14 个自动锚杆钻架推进方式进行统计,如图8 所示(Sandvik 有2 种推进方式)。

图8 推进方式统计Fig.8 Statistical of propulsion mode

在钢丝绳+液压马达的形式中(图9),钢丝绳挠度较差且易受腐蚀断裂失效,这种推进方式在Sandvik 生产的初代产品DS311 上采用,在其后续推出的升级产品DS411,DS511 中已弃用,使用液压马达+链条传动。

图9 钢丝绳+液压马达Fig.9 Wire rope + hydraulic motor

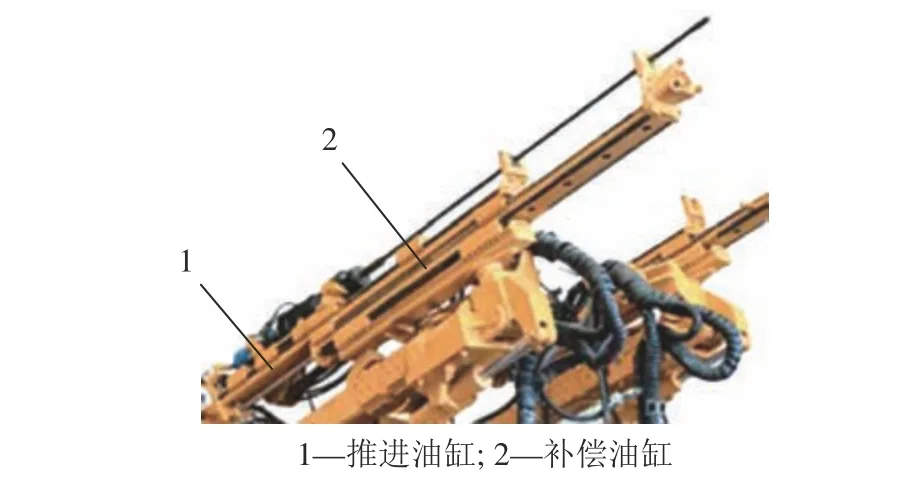

在全液压缸的形式中(图10),为了解决单个液压缸推进行程长的问题,2021 年石家庄煤矿机械有限责任公司魏苍栋[26]提出了一种伸缩式双层滑架结构,在推进油缸下方设置一个补偿油缸来增加钻孔深度。

图10 全液压缸Fig.10 Hydraulic cylinder

在液压缸+链条的形式中(图11),液压缸两侧布置链传动系统,链条和液压缸可以分别带动钻头前进一段距离完成锚护作业,这种形式结构紧凑,通常用于机载锚杆钻机中,但是这种形式需要对液压缸二次加工以满足传动需要,产品平替性受到影响,损坏维修不便。

图11 液压缸+链条Fig.11 Hydraulic cylinder + chain

在液压马达+齿轮齿条的形式中(图12),以液压马达作为驱动元件,通过齿轮齿条将旋转运动转化为直线运动,齿轮安装在钻箱下端,齿条在推进梁制作时加工成形,这种形式传动精度高,但是效率损失大,不易保养磨损严重。

图12 液压马达+齿轮齿条Fig.12 Hydraulic motor + rack and pinion

在液压马达+链条的形式中(图13),液压马达使用摆线液压马达,不需要任何变速机构,摆线液压马达直接驱动链条带动钻箱前进,且链条重量轻,控制方便。在Blote88 中,摆线马达布置与推进梁下侧,需要两块连接板安装在推进梁来固定摆线马达,4 个链轮来完成传动作业,而且链传动路径从推进梁上侧到下侧,需要在推进梁上开凿多个孔,这种布置方式不仅增加了装配零部件,还导致推进梁的强度受到影响。在DS411 锚杆钻架中,摆线马达布置于推进梁侧面,与两个链轮配合完成传动作业,结构简单有 效。

图13 液压马达+链条Fig.13 Hydraulic motor + chain

2.1.3 导向机构

导向机构是推进机构和钻箱的载体,需要足够的强度和稳定性。在隧道等非煤矿山中,众多锚杆设备使用铝合金材质推进梁,除了重量轻且强度高,铝合金推进梁另一优势表现在可以按照模具拉伸出各种截面形状(图14),这些截面形状的边缘呈三角状,在推进时可以自动的将钻箱对中,保证了钻孔的直线度和垂直度。

图14 铝合金推进梁Fig.14 Aluminum alloy propulsion beam

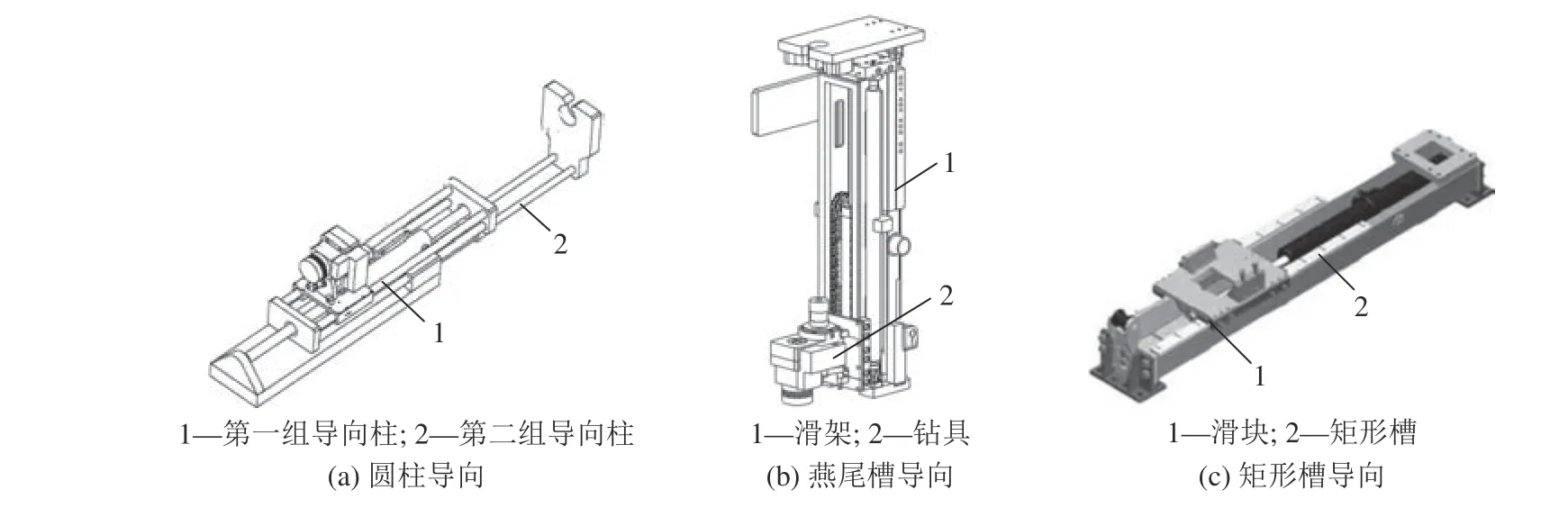

在煤矿井下锚杆支护中,考虑到防爆需求,锚杆支护设备一般采用钢材质导向装置。结构形式有圆柱导向、燕尾槽导向和矩形槽导向。圆柱导向由两组导向柱组成,每组导向柱包含两根对称布置的导向柱,其中一组导向柱连接钻具,一组导向柱连接框架组件,形成两组移动副[27](图15a);燕尾槽导向由内外燕尾形结构实现,滑架前后端为外燕尾形,钻具通过设有内燕尾形的连接板安装在滑架上,滑架通过设有内燕尾形的压板连接于固定支撑柱上,实现二者独立移动[28](图15b);矩形导向是将支撑导轨截面加工成对称双矩形状(图15c),钻具和导轨之间设有耐磨铸铁滑块,以减轻磨损[29]。

图15 钢结构推进梁Fig.15 Steel structure propulsion beam

2.2 锚固剂注入装置

2.2.1 锚固剂注入方式

根据锚固剂注入动力不同,锚固剂注入方式上可以分为气动推送、机械推送和AB 料泵送。

气动推送。在钻架上布置输送管,在车体一侧设计药卷仓,由气泵将锚固剂推入钻孔。Altas 在车体一侧设计有封闭式药卷仓(图16a),浙江志高机械股份有限公司在车体旁设置敞口式药卷仓(图16b)。这种推送方式效果易受气源压力影响,既要防止气压较小导致锚固剂卡留在输送管或者无法到达孔底的情况,又要防止气压较大导致保证锚固剂受损破裂。

图16 气动推送Fig.16 Pneumatic injecting

机械推送。2001 年美国Michaei Malkoski 设计发明了一种机械结构用来推动双料锚固剂中的钢绞线或者其他材料进入锚孔(图17a),该装置设计有测量装置,可以记录进入锚孔材料长度[30]。2019 年中国煤炭科工集团太原研究院有限公司设计发明了推送树脂锚固剂机构[31](图17b),采用钢丝绳索前端固定顶推环作为推送的执行部件,在等待作业时,钢丝绳索缠绕在柔索滚筒上,作业时,三对输送轮在马达的驱动下带动钢丝绳索在塑料管道中推进锚固剂到达钻孔底,这一结构对钢丝绳索材料有较高要求,既需要有足够的顶推力,又需要有一定的韧性。2021年陕西陕煤榆北煤业有限公司和中国矿业大学设计了一种链式安装锚固剂装置[32](图17c),刚性链一端连接锚固剂,另一端连接外部电机输出端。工作时,由外部电机带动刚性链伸出推动锚固剂到达钻孔底部,同时为了配合刚性链推动需使用钢材料的输送管。

图17 机械推送Fig.17 Mechanical injecting

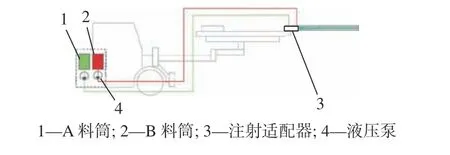

AB 料泵送。气动和机械式主要用来对锚固药卷的推送安装,AB 料泵送式从锚固剂上创新变革使用液态药剂。锚护工作前,将树脂药剂和催化剂分别安装在A、B 两个料筒中,由液压泵输送到注射适配器混合搅拌后注入锚孔,这种方式主要用于自钻锚杆或中空锚杆的安装作业(图18),国内中煤科工开采研究院有限公司在这种方式上也有研究,详见图5c。

图18 AB 料泵送系统Fig.18 AB Material pumping system

2.2.2 锚固剂防坠辅具

为方便自动锚杆钻架安装锚固剂,众多科研单位设计了锚固剂辅具。

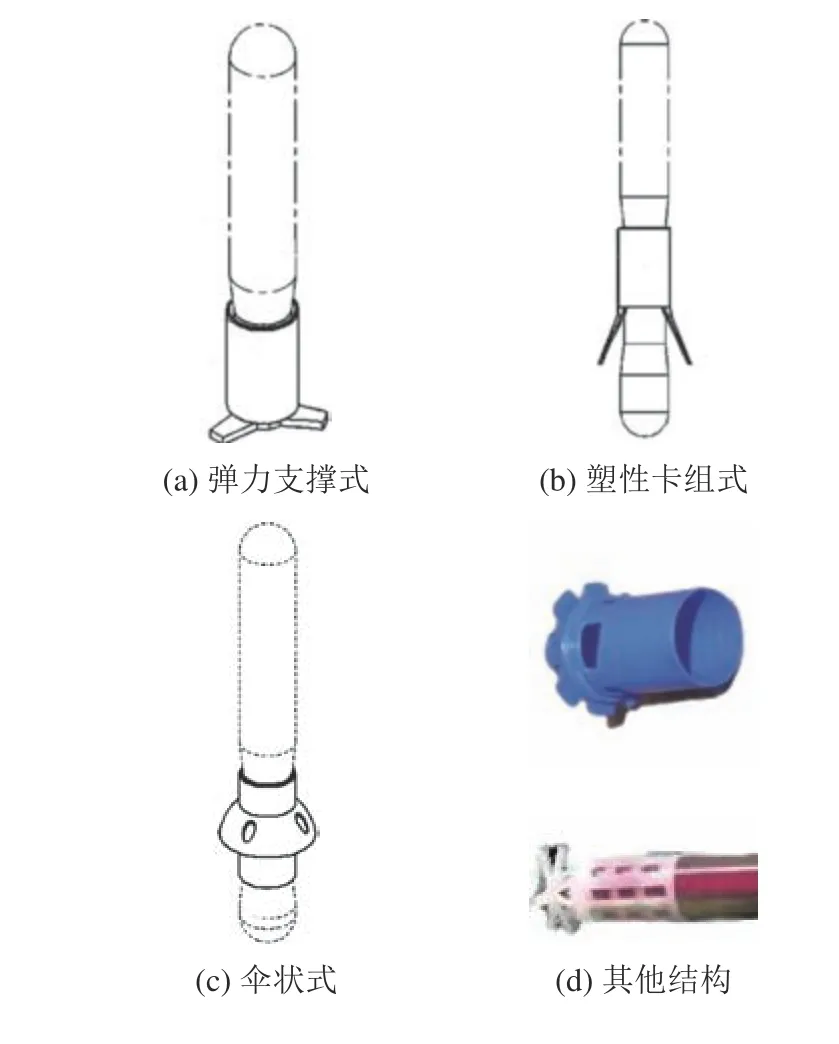

2017 年郭志富等设计了多款防坠结构,有弹力支撑式[33](图19a)、塑性卡阻式[34](图19b)和伞状式[35](图19c)的树脂锚固剂;此外还有多种防坠辅具(图19d),其原理都是依靠辅具结构与锚孔内壁摩擦防坠。廊坊景隆重工设计了一个塑料套筒将锚固剂连接到锚杆前端,由锚杆将锚固剂推入,从工艺上解决了锚固剂在孔中坠落的问题[36]。

图19 锚固剂防坠结构Fig.19 Anchoring agent anti-fall structure

2.3 锚固装置

锚固装置主要用来紧固锚杆。在该装置上,一般包括锚箱、推进机构、锚杆夹钳。锚固过程中,锚箱带动锚杆旋转搅拌锚固剂并拧紧锚杆,推进机构带动锚箱沿导向机构移动。推进机构与钻孔装置推进机构相同,不作赘述。

2.3.1 锚 箱

锚箱有2 种类型。一种是使用小功率的凿岩机作为锚箱(图7),西班牙Resemin 设计的锚杆钻架上,锚固钻箱使用Montabert HC 28,扭矩为480 N·m,转速为300 r/min。Atlas 使用COP RR11 液压凿岩机,功率为14 kW;另一类是使用钻箱作为锚箱,Sandvik 针对性的设计了用于自动锚杆钻架上使用的多功能钻箱RD314(图20a),该钻箱通过改变前端接口实现钻锚功能切换,其扭矩最高达420 N·m,转速为530 r/min;廊坊景隆重工发明了一种锚杆搅拌器[37](图20b),增加了一个液压缸带动搅拌轴伸缩运动,解决了锚箱长度不可调整的问题;中煤科工开采研究院有限公司设计了一种集钻、注、锚于一体装置(图20c),通过外齿轮实现传动[38],适用于自钻式锚杆钻架。

图20 锚箱Fig.20 Bolting box

2.3.2 锚杆夹钳

锚杆夹钳一般安装在锚固工位推进梁顶端,保证锚杆安装时稳定。

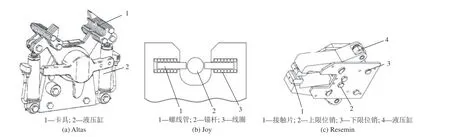

Atlas 自动锚杆钻架中,锚杆夹钳由两部分拼接组成,且两部分各有半圆状缺口用来放置锚杆。两部分由左右布置的两个液压缸分别驱动,依靠两个液压缸的伸出和缩回实现锚杆夹钳的开合[39](图21a)。Joy Global Underground Mining LLC 公司发明了一种锚杆夹持机构,该机构由电动控制,两组螺线管和线圈内置于凹槽侧面对称布置,通过两个螺线管的伸缩实现锚杆的夹紧和释放[40](图21b)。Resemin公司生产的Small Bolter 77 自动锚杆钻架应用了一种锚杆夹钳,其设计比较精妙。它具有两个卡爪,在与锚杆接触部分连接半圆状接触片避免锚杆与夹钳直接接触剧烈摩擦。卡爪的动作原理是四连杆机构,由液压缸的伸缩移动带动卡爪开合,并在开合的极限位置设有限位销,以此来约束卡爪开合范围(图21c)。

图21 锚杆夹钳Fig.21 Bolt clamping mechanism

2.4 锚杆仓

锚杆仓在钻架中的作用主要是批量存储锚杆。此外,锚杆仓还需要具备锚杆抓取功能,一根锚杆安装完毕后,另一根锚杆应及时进入作业等待区。

2.4.1 锚杆仓结构

锚杆仓根据驱动形式可以分为4 种:转盘式、链条式、推移式、流水线供给式。

1)转盘式。锚杆仓中有一根中心轴,中心轴靠上和靠下位置各有一个储杆盘,储杆盘上开有凹槽用来储存锚杆,中心轴通过旋转带动锚杆从等待区进入作业区。中心轴的旋转一般通过马达实现,在2020年中铁隧道局集团有限公司发明的一种隧道锚杆安装设备中,其锚杆仓(图22a)采用伺服电机作为中心轴旋转动力源,当伺服电机旋转一周时带动中心轴和储杆盘旋转一个分度,旋转控制更为精确,但是伺服电机价格昂贵,增加了设备成本,2021 年中煤科工开采研究院发明的转盘式锚杆仓中(图22b),通过2个液压缸实现锚杆的移出动作,简化了机械结构[41]。

图22 转盘式锚杆仓Fig.22 Cylinder bolt cartridge

2)链条式。2017 年郭志富等(图23a)[42]和2020 年韩菲等(图23b)设计生产的锚杆钻架上使用链条式锚杆仓,这种锚杆仓通过两条链传动机构上下布置实现锚杆在锚杆仓中的运动,链条外链节上带有U 型卡或者橡胶弹簧安装固定锚杆。两者区别在于前者两主动链轮固定在一根主动轴上,液压马达通过带动主动轴转动直接驱动上下链条运动,后者两从动链轮固定在一根轴上,液压马达通过带动上链传动机构主动轮转动从而驱动上下链条运动。

图23 链条式锚杆仓Fig.23 Cuboid bolt cartridge

3)推移式。美国Fletcher J.H 公司设计了一种推移式锚杆仓。该锚杆仓设置由上、下两个通道供锚杆移动,且上通道短于下通道,整体轮廓呈梯形,适于顶部狭窄作业环境。偏置摆臂通过两个螺栓固定在上通道附近,用来推动锚杆沿着通道移动[43](图24)。

图24 推移式锚杆仓Fig.24 Push bolt cartridge

4)流水线供给式。锚杆仓中锚杆使用完后,需要人工将锚杆填满锚杆仓,这一工序在大部分锚杆钻架中尚未解决。澳大利亚伍伦贡大学设计了集锚杆储存仓、锚杆垫片储存仓、锚杆输送轨道、垫片安装于一体的锚杆自动补给装置[44],锚杆经过输送轨道后,垫片盒弹出一个垫片与之连接,之后再送到钻机安装(图25a)。在2019 年尚东森等[21]设计的钻锚机器人中提出了一种方案,设计有锚杆库(图25b)。锚杆库采用内置一个倾斜斜面,在倾斜斜面底端开有出杆口,每次只允许一根锚杆通过,出杆口外有链条传送机构。当锚杆仓中无锚杆后,控制锚杆仓到链传动机构末端,锚杆在重力作用下从出杆口滚出,通过链传动机构将锚杆运送到锚杆仓。

图25 流水线供给式锚杆仓Fig.25 Pipeline feed bolt cartridge

2.4.2 锚杆抓取机构

锚杆抓取机构用来将锚杆从锚杆仓中取出到锚固装置。目前多数自动锚杆钻架中实现这一功能是使用机械手。机械手需要完成的动作有夹紧/松开和移动/复位,为了完成以上动作,需要至少2 个驱动装置,同时为配合运动需增加传感器和控制系统。国外转塔式自动锚杆钻架中,采用机械机构实现这一功能(图26)。在锚固装置推进梁上部和中部固定2个锚杆抓取机构,顶端有销轴连接,可以沿着推进梁方向转动,侧端连接复位弹簧。当进行锚护作业时,锚杆仓中的锚杆移动到锚杆抓取机构凹槽上,通过锚护装置旋转将锚杆从锚杆仓中带出,同时在锚固装置中起到稳固锚杆的作用。这一机构使得钻架更为紧凑,减少了大量驱动和控制部件的使用。

图26 锚杆抓取机构Fig.26 Bolt centralizer

3 自动锚杆钻架研究方向

目前国内外自动锚杆钻架技术研究方兴未艾,通过分析国内外自动锚杆钻架的研究现状,结合煤炭行业现有锚杆支护技术现状,自动锚杆钻架研究主要存在以下问题:传感器和驱动元件方面,缺乏符合煤矿防爆要求的高精度传感器、电液伺服阀和大功率伺服电机;钻架自动控制方面,钻孔状态实时监测与煤岩硬度识别技术成熟度低,钻孔位置识别、故障诊断与锚固效果评判等功能缺失;锚护材料适配性方面,晋陕蒙、鲁西、两淮等主要矿区锚护材料如钻杆、锚杆、锚固剂等结构参数差别较大;巷道适应性方面,非煤矿山与煤矿之间、各煤矿矿区之间的巷道尺寸和支护工艺差别较大;锚杆支护新工艺方面,现有树脂锚杆支护工序较多、平均锚固时间较长;物联网融合方面,缺乏统一的数据格式和统一的接入接口。针对以上问题,提出以下自动锚杆钻架的未来研究方向。

1)自动锚杆钻架传感器与驱动元件研究。研发符合煤矿井下防爆要求的高精度高分辨率的位移、角度传感器,电液比例伺服阀和大功率伺服电机及驱动器等元部件。

2)自动锚杆钻架智能控制技术研究。进行自动锚杆钻架煤岩硬度识别、钻孔状态实时监测与特征识别、锚固位置识别、锚杆锚固效果即时检测、远程交互控制和健康诊断等新技术研究。

3)自动锚杆钻架与钻具适用性研究。对钻具关键零部件优化改进:推进梁材料优化改进、钻箱优化改进、锚杆搅拌端优化改进、液压马达优化改进,通过模块化元部件设计满足锚固材料适配性需求。

4)自动锚杆钻架模块化和系列化研究。针对国内巷道尺寸规格和锚杆支护工艺需求,合理规划自动锚杆钻架规格参数、型式、尺寸、基本结构,通过自动锚杆钻架模块化和系列化设计,以适应不同规格巷道锚杆支护需求。

5)锚杆支护新工艺研究。目前国内自动锚杆钻架沿用人工锚护工艺工序,国外“One Step Bolt”和“Two Step Bolt”锚护工艺已成熟应用,针对国内煤矿巷道支护需求,开展巷道高压锚注-喷浆协同支护等支护新工艺研究。

6)自动锚杆钻架与5G+物联网融合技术研究。开展自动锚杆钻架5G+物联网融合技术研究,提高钻-注-锚各个环节装置性能,实现协同一体化作业,达到无人化快速锚杆支护目标。

4 结 语

1)分类归纳了国外转塔式、切换式、自钻式3 种自动锚杆钻架的布局型式和特点,总结了我国自动锚杆钻架的布局型式和性能参数,指出了现阶段我国自动锚杆钻架自动化程度较低和驱动元件数量较多的现状。

2)梳理了自动锚杆钻架组成部分钻孔装置、锚固剂装填装置、锚固装置和锚杆仓四个装置不同的实现方式,并具体阐述了各种实现方式的工作原理及结构特点。

3)分析了煤炭行业自动锚杆钻架研究现状,归纳了自动锚杆钻架在传感器和驱动元件、自动控制、锚护材料适配性、巷道适应性等方面存在的问题,提出了6 个自动锚杆钻架重点研究方向。