内外倾钻石型塔柱主动拉杆与主动横撑系统施工技术研究

范继红

(中铁二十局集团第三工程有限公司,重庆 400065)

0 引言

为了更好地控制主塔在合龙前悬臂状态下的受力状况,提高塔柱施工的安全性与稳定性。下塔柱施工时,在两根塔肢之间设置主动拉杆系统,将中塔柱的四根塔肢和临时横撑一起形成整体框架,以平衡塔柱水平分力。以西村港跨海大桥主塔为例,对大斜度钻石型塔柱主动拉杆与横撑的位置、顶推力确定等设计问题与监测控制方式进行探讨,并提出施工方法。

1 工程概况

西村港跨海大桥主桥为双塔双索面斜拉桥,主桥跨径455.8m,桥面功能宽度37m,设2%双向横坡。主塔采取类似于“宝石型”的桥塔,塔高为83.5m,桥面以上高度60.5m,桥面以下高23m,拉索区上塔柱扩展开来,采用双索面布置,造型取自北海铜凤灯造型。索塔塔身顺桥向在拉索区以下由单肢变为双肢,桥面附近顺桥方向设置两道横梁,桥面以上桥塔设置各两道横梁。下塔柱顺桥向分为两肢,单肢采用空心箱型截面和单箱双室,中部布置2.8m 的墙式墩腹板,横桥向塔柱内收角度较大,倾斜度1.579∶1。其中,中塔柱为四个塔肢,采用空心箱型断面,单箱单室,横向内倾角度较大,斜度1∶2.207。上塔柱中横梁以上横桥向有两根塔肢,顺桥方向在拉索区域下桥塔由两肢变为单肢,拉索段塔柱尺寸由9.8773×4.5m 变化到8.4×4.5m。

2 外倾下塔柱主动拉杆设计

下塔柱内劲性骨架从横桥到塔柱两侧实心段内形成强大的空间桁架,作为模板的对拉体系。为抵抗混凝土自重,需要劲性骨架来承担一部分节段混凝土的重力,仰爬面模板上中下均与结构内侧劲性骨架拉结。顺桥向的两肢,首先单肢由空间桁架骨架作为支撑,模板由对拉拉杆体系约束,形成相对独立的一肢空间体系,两肢之间顺桥向设置三道对拉杆对拉两肢,形成完整的下塔柱主动对拉体系。外倾架构倾角度32.3°,必将产生外倾扭矩和外倾移位,使模板体系失去平衡(见图1)。为了保证在施工时模板体系不发生倾覆移位,必须为模板体系提供强大的主动拉力。最不利受力面布置在横桥向仰爬面,混凝土和钢筋的自重产生的自重力均分部到架体和模板,受到的力最大。

图1 下塔柱向劲性骨架示意图

按最不利工况,整个节段浇筑混凝土及钢筋三角部分的自重都作用于模板上。混凝土一部分自重作用于已完成浇筑的混凝土,故只需考虑梯形部分的混凝土及钢筋自重[1]。此区域梯形部分的混凝土侧压力以三角形荷载加载递增,仰爬面最大角为32.3°,最大混凝土自重的线荷载标准值最大值:P=H×D×cos2α×γc=4.95×2.4×cos232.3°×25=84.8kN/m,荷载分项系数取1.2,则计算组合值P=84.8×1.2=101.76kN/m,此压力通过模板以三角形递增的分布力的形式传到上桁架主背楞上,方向为垂直模板方向。

为克服下塔柱内倾位移和内倾力,为钢筋及模板体系提供了强大的空间支撑体系,结合施工工艺及自重受力分析,首先在倾角较大的横桥向两侧按设计要求设置竖向空间桁架。再由横杆∠100×100×8 角钢,竖杆∠125×125×10 角钢组成2m×2m 双层网格骨架片,横桥向连接位于横桥向两侧的空间加强桁架片,模板通过对拉杆与现场劲性骨架对拉,共同构成一个塔肢的空间桁架骨架。同时,竖向2I25a 工字钢h1=1.815m、h2=3.102m、h3=5.05m 处和已浇筑混凝土自下而上L1=8.05m、L2=10.06m、L3=11.93m 拉结三根φ32 螺纹钢筋,从而保证结构具有较大约束力,有效地控制模板偏位(见图2)。

图2 下塔柱两肢对拉加固示意图

由于下塔柱两肢属于独立体系,且外倾角度较大,须同步浇筑混凝土,且两个俯趴面之间形成间接对拉。对拉系统主要是内外模通过φ25 精轧螺纹钢对拉2[14a 背楞,内模利用∠100×100×10 角钢连接,既传递了拉杆拉力,又为内模结构提供强大支撑,下塔柱两肢对拉,主要依靠模板自带2[14a 背楞,利用芯带销将自制的钢板与模板双背楞连接,连接钢板一头焊接法兰螺丝;一头焊接φ32 钢筋,互相对拉三道,通过调节法兰螺丝距从而对拉牢固模板体系。模板上口背靠背对称增加手拉葫芦(见图3)。

图3 下塔柱主动拉杆系统施工工况

在两肢变形超过定位钢筋时拉紧,形成对拉体系[2]。经计算,上拉点拉接力为61.98kN,中拉结点1的拉接力为127.93kN,中拉结点2 的拉接力为97.72kN,下拉点的拉接力为15.88kN,以上所有混凝土自重均通过空间对拉体系,由劲性骨架承担,模板不承担此荷载。

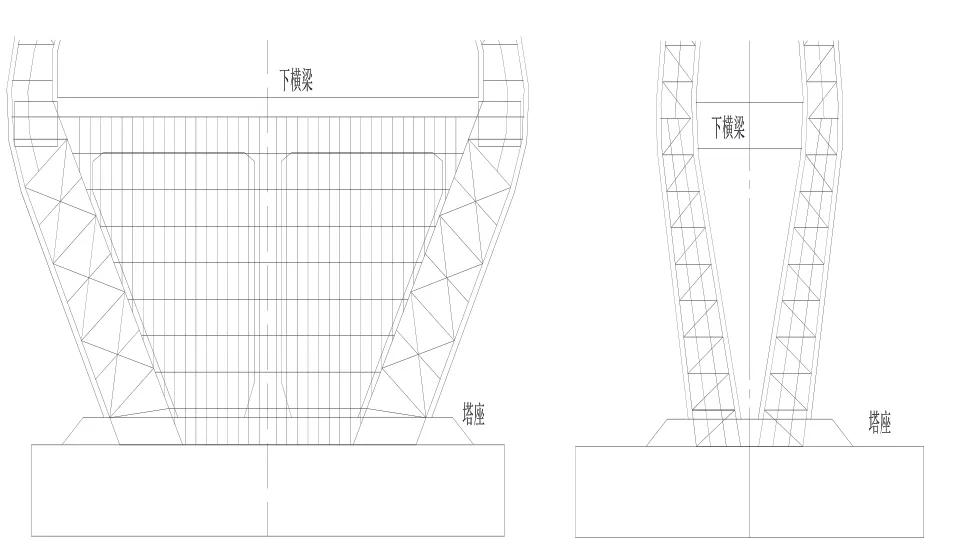

3 内倾中塔柱主动横撑系统设计

中塔柱四肢塔柱设计为向内倾斜结构,在塔柱施工时混凝土自重产生内倾力最大。为克服塔柱内倾位移和内倾力,结合同类工程施工技术及自重受力分析,根据主塔分层及施工顺序,中塔柱共布置四道主动横撑和一道纵撑。每道横撑产生不同的推力,分别在第一道横撑10m 以上范围内,主动顶推力为1000kN;第二道横撑在横梁以上15.5m 范围内,主动顶推力1500kN;第三道横撑位于下横梁顶面以上21m处,主动顶推力为1400kN;第四道横撑位于下横梁顶面以上31m 处,主动顶推力为1600kN。水平纵撑位于顺桥向横梁顶面16.5m 处,主动顶推力1200kN。

4 中塔柱主动横撑施工

4.1 施工方法

在塔柱段施工时,依据主动横撑和塔柱的连接位置,提前将预埋件与横撑端部钢板进行连接。钢管横撑在钢筋加工厂先行对接加长焊接,保证中心轴线顺直,不可错台焊接,横撑钢管顶推段提前焊接顶推反力座及液压千斤顶固定支座。通过已预装的40t 塔吊安装水平横撑(横撑最重为8.742t,符合塔吊安全工作重量),先将固定端与预埋钢板焊接牢固,用型钢连接钢管端部时,然后使用2 台150t 的液压千斤顶在横撑钢管上施加顶推力,再焊接不少于8 块加劲板。在监测水平横撑挠度与塔柱变形下时,水平钢管施加定力且满足设计要求后方可停止施顶,再将钢管和横撑支座与连接钢板将其焊接固定,并焊接劲板加强焊接质量。水平钢管焊接锁定后再施工斜撑,大小里程双侧水平钢管及斜撑焊接固定完成后,最后焊接水平连接325×8mm 钢管,当完成横桥向第9 阶段横撑后,根据纵撑预埋件位置,安装顺桥向纵撑(塔柱第8 节),共同构成水平主动横撑系统,见图4。

图4 中塔柱主动横撑施工示意图

4.2 施工步骤

步骤一:施工主塔第5~7 节段混凝土,爬模爬升到8 节段过程中在下横梁梁面上,将两根630mm×10mm 钢管搭设在第一道横撑支架,用千斤顶在第一道横撑施加顶推力,再将其锁定。拆除竖向支撑管,焊接斜撑,大小里程侧水平横撑钢管及斜撑钢管焊接完成后,在采用325mm×8mm 钢管连接大小里程侧钢管横撑[3]。

步骤二:悬臂浇筑塔身第8、第9 节段,爬模至第10 节段,第二层横撑钢管所在节段(第8 节段)浇筑完退模后,固定横撑钢管、施加顶力再将第二道横撑固定,大小里程侧水平横撑钢管完成后,进行第三步,再采用325×8mm 钢管连接大小里程侧横撑钢管。

步骤三:待完成第二道大小里程水平钢管横撑后,安装顺桥向横撑(纵撑,塔柱第8 节顺桥向),对称焊接布置两根630mm×10mm 钢管,施加预顶力1200kN,锁定纵撑[4]。

步骤四:施工塔身第10 节段,爬模爬升到11 节段,后安装第三道横撑,第三层横撑钢管所在节段(第9 节段),在依托千斤顶施加顶推力,达到设计要求后,将第四道横撑固定,后面重复第二道工序。

步骤五:施工塔身第10、11 节段,先将爬模的内侧模板和支架拆除掉,安装最后一道(第四道)横撑,再依托千斤顶施加顶推力,达到设计要求后,将第四道横撑固定。

步骤六:中横梁施工完成后,待混凝土强度合格,报监控单位监测结构稳定后,下达拆除指令,完成主塔施工。

4.3 横撑施工控制重点

4.3.1 横撑工场加工控制

在工场将横撑加工成型,将其分为两端,加工使用的材料符合设计要求且质量合格,试验室应对焊接质量、横撑焊缝等点进行控制性检测,检测合格后方可运至现场,使用爬模平台和预埋件进行横撑精确度定位,保证安装质量(见图5)。焊接全部采用坡口焊,并在预埋钢板处加焊劲板,双钢管横撑利用槽钢及马鞍钢板焊接竖向约束为整体受力[5]。

图5 2φ630×10 钢管连接示意图

4.3.2 线形控制

横撑预埋钢板外露面应与周围的混凝土面齐平,预埋爬锥必须与塔柱主筋焊接牢固。埋设的方法为在钢筋骨架上测量出预埋件的平面位置,放入预埋件钢板,预埋爬锥锚板及定位螺丝,与预埋钢板焊接牢固,在模板安装完成后,预埋钢板应紧顶着模板。

4.3.3 顶推力施加控制

为保证顶推力准确可靠,液压千斤顶必须校准后施加顶推。焊接吊点时可采用千斤顶将支座固定在横撑上,再利用倒链进行安装和调平、保证顶推力作用线与钢管横撑作用线同一直线[6]。顶推时机应在最低气温时段,早晨至9:30 之前(大幅度降温则有可能导致横撑受拉,所以要在相对较低温度的时候锁定,或者用磨光顶紧而非焊接的方式)。横撑在整个顶推过程中,必须由塔吊辅助。另外,将临时防护设置在横撑上,防止高处坠落,确保施工安全。顶推力应按照0~10%~30%~60%~100%逐级加载,随时监控钢管横撑应力,如遇钢管变形,应停止顶推,当达到设计要求后,在两段横撑中间及时焊接固定,确保顶推力不损失[7]。待钢管横撑锁定后,再回油,防止主动推力损失,完成四根横撑施工后,需要对悬臂端应力变化进行监测,对横撑监测相关数据进行分析,待数据符合设计要求后再施工下端塔柱。

5 结语

西村港跨海大桥大斜度主塔结构几何尺寸和线性均符合设计及规范要求,结合施工最不利点应力计算和监控数据分析,成功解决了外倾下塔柱主动拉杆系统、内倾中塔柱主动临时横撑对塔柱最不利工况问题。同时,需重点关注和明确索塔各节段关键施工顺序,充分利用既有周转材料和工装设备,加强现场管理与应力监测控制,确保主塔施工质量安全受控。