一种车辆动态试验轨迹描绘系统的设计

陈昌乾,范 晞,袁定立,薛永飞

(中汽研汽车检验中心(武汉)有限公司,湖北 武汉 430056)

汽车的运动轨迹和运动参数是汽车道路试验的主要测试内容,全面准确地测量运动轨迹是一项复杂而困难的工作[1]。测试方法的不同直接影响测试系统的复杂程度和使用的便捷性,对汽车道路试验的效率和成本产生重要的影响。因此,汽车运动轨迹测试方法的研究是十分有意义的。

1 常见的轨迹描绘方法

目前,在汽车或汽车列车的整车性能试验中,如《 营运货车安全技术条件第1部分:载货汽车》(JT/T 1178.1—2018)[2]与《营运货车安全技术条件第2部分:牵引车辆与挂车》(JT/T 1178.2—2019)[3]中的车辆直角弯道通过性试验及列车摆动幅度、《汽车最小转弯直径、最小转弯通道圆直径和外摆值测量方法》(GB/T 12540—2009)[4]与《汽车转向系 基本要求》(GB 17675—2021)[5]中涉及的最小转弯直径、转弯通道圆直径、外摆值等的测量,均需对车辆的外轮廓或车轴中心进行运动轨迹采集。

现行的主流汽车动态试验轨迹的采集方法可归纳为四类:滴水法、划线法、捷联式惯性导航系统、激光轨迹描点法。

1.滴水法

滴水法是大多数生产企业和检测机构使用的测量方法。即在车辆的适当位置安装喷嘴,在车辆行驶过程中,利用重力、水泵或压缩空气将储液罐内的水喷到地面上,从而将运动轨迹描绘出来。但是常规的滴水装置由于喷嘴设计缺陷,其喷液口水流不可控,易形成溅射,导致轨迹线粗大,影响试验的准确性。同时由于水在地面上极容易扩散、蒸发,如果测试路线较长或气温较高时,可能来不及测量水迹就已经干了,造成方法失效。在轨迹的实现中,也有采用喷洒混有颜料液体的方式,但是这样又容易对试验场地造成污染,可行性也不高[6]。

2.划线法

在车辆的适当位置安装划线装置,通过在地面上滚动、划动,将涂料涂在地面上,在汽车行驶过的位置就会留一条痕迹[7]。此方法所需装置简单、价格便宜。但划线时装置需要与地面接触,会有一定的接触力,难以准确反映出投影轨迹,且对地面的平整度要求很高,路面的坑洼或石子等异物会造成轨迹中断,同时划线颜料容易对试验场地造成污染等问题也约束了该方法的应用。

3.惯性导航法

此方法是将加速度计或陀螺仪等惯性元件直接安装在载体上,通过数学解算得到载体的位置和姿态的轨迹测算方法,也因其设备精度和成本问题难以在汽车列车的摆动幅度试验中应用。

4.激光轨迹描点法

此方法是先将激光笔固定车辆需要测量的部位,在车辆行驶过程中,另一辅助试验人员跟着激光轨迹描点。这种方法的优点在于设备较为简单、成本低,但仅限于车速较低的试验。另外,该测量方法投射的激光点在强光下较为模糊,适宜在阴天或者暗室中进行[8]。此后牛飞飞等[9]在此基础上提出了一种基于激光变色原理为主要手段的测量方法,即在试验路面上铺上激光感光纸并固定,该感光纸可以根据激光照射而变成红色并停留一段时间,利用这段时间进行车辆轨迹描绘。但由于试验需要铺设感光纸,且轨迹不能保持很长时间,使得该方法在长距离的试验项目中的使用大大受限。

2 改进型动态轨迹描绘法

针对上述现有方法中存在的问题,同时结合实际测量中不同环境的需求,本文介绍一种改进型动态轨迹描绘法,并以滴液法为背景设计出了一种基于可编程逻辑控制器(Programmable Logic Controller, PLC)的车辆动态轨迹描绘系统,该系统具有结构简单、操作方便、投影轨迹随车速可控的特点,从根本上解决上述方法中存在的问题,进一步地优化了工作流程、提升了测试效率。

2.1 系统方案设计

本系统主要用于不同路面、温度范围、车速和行驶距离等场景下的汽车动态试验轨迹描绘。系统由汽车试验轨迹装置及溶剂两部分组成。

2.1.1 轨迹装置设计

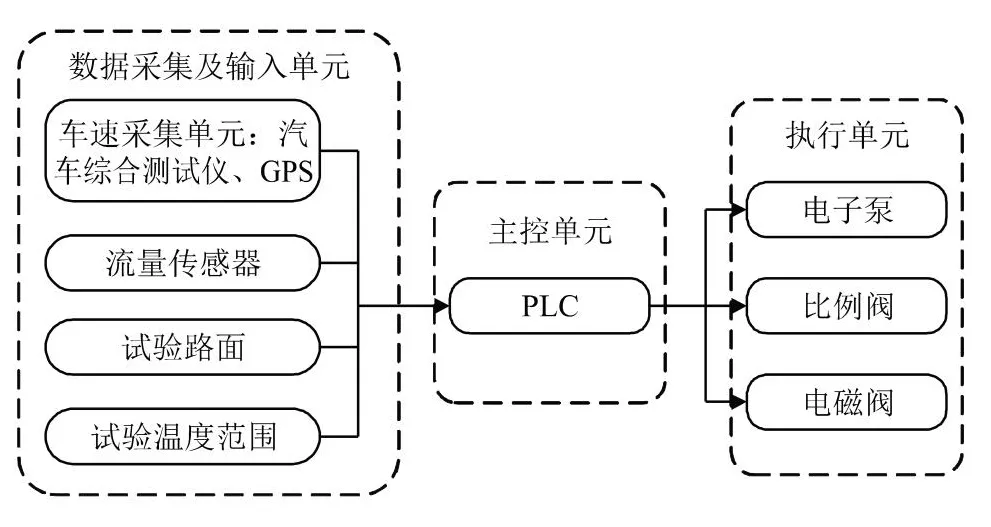

轨迹装置由数据采集及输入单元、主控单元以及执行机构组成。其中数据采集及输入的作用如:1)对试验车辆车速的采集和传输;2)流量采集;3)试验道路种类的设定;4)试验温度范围的选择。主控单元处理采集及输入的数据信息,进行系统的信息处理,并对执行单元发出控制指令。执行单元为电子泵、比例阀和电磁阀,根据指令用来调节管道流量及喷嘴的开闭。轨迹装置总体设计框图如图1所示。

图1 轨迹装置总体设计框图

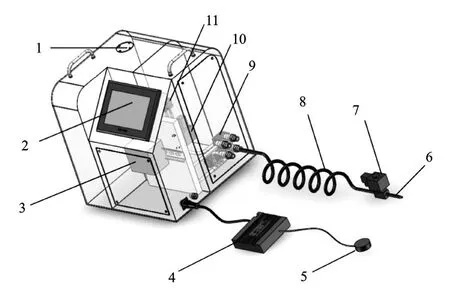

轨迹装置的本体外接汽车综合测试仪和全球定位系统(Global Positioning System, GPS),本体的另一侧预留有 4个供液口,实际使用中可根据试验车辆所需投影位置的数量进行选用。轨迹装置的基本工作原理:以路面类型、试验温度范围、试验车速作为主要变量,将控制程序预置于 PLC中;试验开始前将本体与各附件连接好,然后将供液管的喷嘴固定在车辆需要做轨迹投影的部位上,通过触控屏选择好试验的路面、试验温度范围及试验车速,待试验车辆达到目标车速时,电磁阀在PLC的控制下开启,比例阀也会根据PLC的指令打开到匹配的流量开度,流量传感器将经比例阀调节后的流量反馈给 PLC,实现流量的准确控制,轨迹装置结构图如图2所示。

图2 轨迹装置结构图

2.1.2 溶剂配方的选定

为减小水对试验地面的润湿效果,解决目前滴水法中水分在干燥路面上易蒸发、扩散的先天不足问题。通过添加增稠、保水物质对试验溶剂进行改良,预选了 4种保水性能良好的高分子保水剂:聚丙烯酰胺、聚丙烯酸钠、羟丙甲基纤维素醚、淀粉接枝丙烯酸盐。

研究发现,同一环境温度、同样浓度下的聚丙烯酰胺与聚丙烯酸钠在同一路面的单位长度的轨迹线相比,聚丙烯酰胺的轨迹线扩散宽度更低,消散时间更长。淀粉接枝丙烯酸盐,虽然具有较好的吸水、保水性能,但溶解性较差,不宜作为喷液溶剂的溶质。羟丙甲基纤维素醚同样具有较好的保水、增稠的效果,溶解性好,但羟丙甲基纤维素醚的浓度增大后,溶液会出现一定程度的凝胶化,影响流动性。因此,最终选择聚丙烯酰胺作为溶剂配方,通过进一步的试验后,最终确定聚丙烯酰胺的浓度为2‰。

2.1.3 控制参数的确定

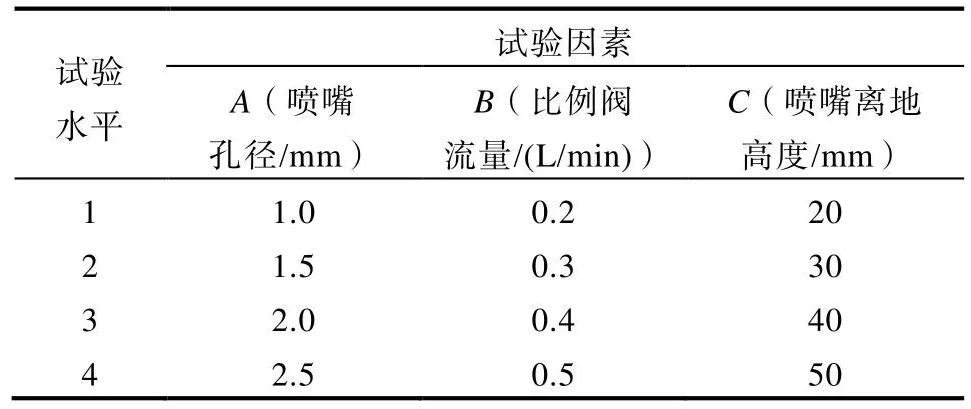

目前满足动态轨迹法的试验场地主要为水泥、沥青路面。《汽车道路试验方法通则》(GB/T 12534—1990)[10]中许用的道路试验温度范围:0~40 ℃,以此作为本研究的试验温度范围,以每10 ℃为一个温度区间,划分为4个区间:0~10 ℃、11~20 ℃、21~30 ℃、31~40 ℃。Taguchi方法[11]常用于统计性研究,它可以利用较少的试验次数,依据控制因子与水平的数目来选用合适的试验正交表,寻优目标可以是产品品质或过程,干扰因子影响的大小可以通过试验结果分析得到。本研究中的喷液法得到的轨迹,通常要求轨迹越细、在地面上保留的时间越长越好,则轨迹宽度属于望小的信噪比S/N,轨迹模糊时间属于望大的信噪比S/N。本次试验在选定路面和温度区间范围内,供液管路管径为φ10 mm,管长15 m,以轨迹宽度和轨迹模糊时间翘曲为优化目标,以喷嘴孔径、比例阀流量开度、喷嘴离地高度等参数为影响因子进行优化组合,试验因素和水平表如表1所示。

表1 试验因素和水平表

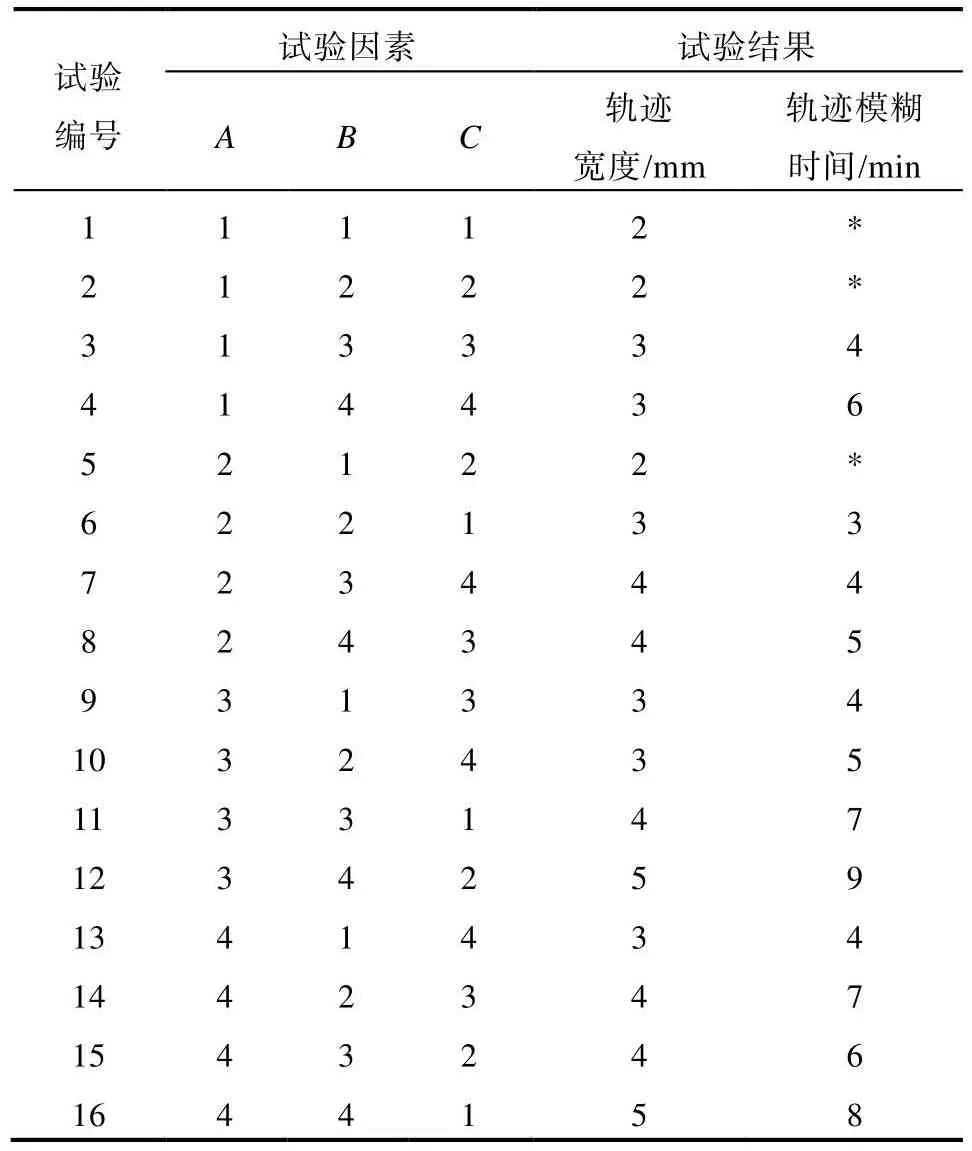

根据选定的试验因素和水平表,分别在四个温度区间和五个速度下进行正交试验,得到不同车速下的影响轨迹宽度及轨迹模糊时间指标的主次因素和较优水平。下面以在水泥路面上,路面温度22 ℃、车速25 km/h为例,设计Taguchi正交试验表 L16(43),然后依次进行试验,并将试验结果填入表2中。

表2 正交试验表及试验结果

Taguchi方法采用信噪比S/N评价参数影响的权重,望小特性的信噪比S/N计算采用如下公式:

望大特性的信噪比S/N计算采用如下公式:

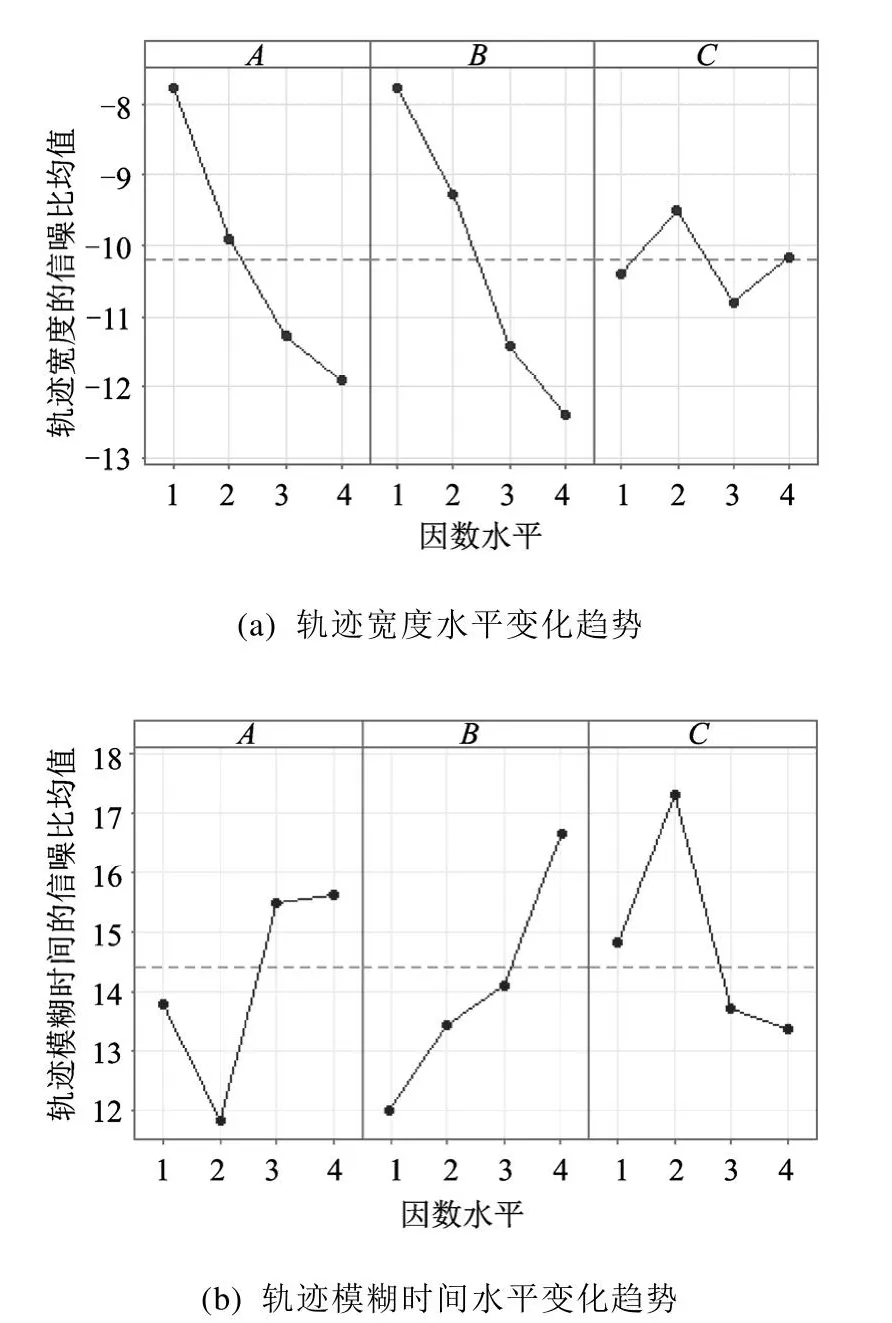

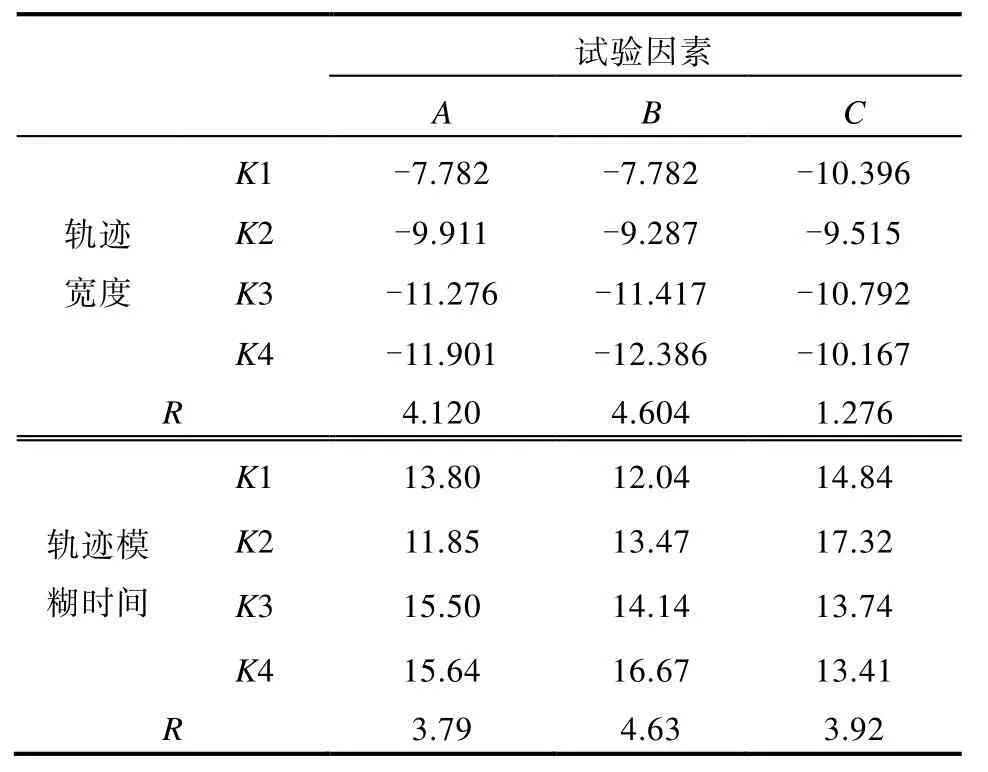

对正交试验的结果进行均值分析,并求出各个因素在不同水平下的信噪比,填入表3中,然后根据因素水平与均值的关系做出折线图,如图3所示,以便直观地反映出各工艺参数对轨迹宽度和轨迹模糊时间的影响。

图3 信噪比均值的主效应图

表3 轨迹宽度和轨迹模糊时间的信噪比均值反映表

极差的大小反映了试验因素在试验范围内的变化导致的试验指标数值变化的大小,极差越大,则该因素对试验结果的影响越大[11]。表3中的数据显示,对于轨迹宽度,比例阀流量的影响最大,喷嘴离地高度影响最小,影响大小顺序为B>A>C;对于轨迹模糊时间,比例阀流量的影响最大,喷嘴直径的影响最小,影响大小顺序为B>C>A。

从图3可以看出,当只考虑轨迹宽度时,最优的试验参数组合为A1B1C2;当只考虑轨迹模糊宽度时,最优的试验参数组合为A4B4C2。两组方案中,只有喷嘴离地高度的最优水平一致。

因此,需要对因素A和因素B进行讨论,对于轨迹宽度,A和B的信噪比均值的极差相近,均为重要影响因素;对于轨迹模糊时间,A和B因素的较优水平均是越大越好,综合以上分析,确定水泥路面上,路面温度21~30 ℃,车速为25 km/h时的最终控制参数组合为A3B3C2。

2.2 车辆动态轨迹描绘系统

通过对四个温度区间和五个速度下进行的正交试验得到的数据,综合选取最优的试验参数组合,并依此编制控制程序。系统的工作流程如图4所示。

图4 车辆动态轨迹试验流程

3 系统验证试验

《汽车转向系基本要求》(GB 17675—2021)[5]明确了对挂车转向性能的要求,填补了国内挂车转向标准的空白。标准重点要求了牵引车和挂车构成的汽车列车的转向性能,其中对汽车列车驶离转向圆时外摆值做了如下规定:汽车列车以25 km/h的速度驶离25 m半径的转向圆时,牵引车沿驶离起点为切点的切线40 m的范围内,挂车的任何部位在地面的投影都不得超出半径25 m转向圆的切线 0.5 m。对汽车列车的外摆性能的考核,其目的是防止汽车列车在转向时,挂车部分外摆值过大而侵入其他车道,导致危险发生,同时也限制了汽车列车对道路宽度的要求[12]。

上述转向标准新增了对汽车列车的动态试验,车企或者检测机构在进行试验时,需精确地描绘出车辆的动态轨迹,因此,本文结合实际检测工作对车辆动态轨迹描绘系统进行了验证。

选用某品牌的牵引车和半挂车组成汽车列车,经测量汽车列车的车长为13 360 mm,车宽为2 250 mm,车高为3 993 mm。试验路面为整洁平坦的水泥铺装路面,路面温度为23.4 ℃。试验前按标准要求将车辆动态轨迹描绘系统的喷液端安装在汽车列车的左后端(右后端),以便进行右转向试验(左转向试验),具体安装方式如图5所示。选用直径 2 mm的喷嘴,比例阀流量设定为0.4 L/min,并调节喷嘴离地高度为30 mm,在系统中选择路面温度范围、试验车速后开始试验,试验结果记录在表4中,结果表明该挂车满足《汽车转向系 基本要求》(GB 17675—2021)中挂车驶离时外摆值限值要求。

图5 挂车驶离时外摆值试验

表4 系统验证试验结果

4 结束语

本文介绍了一种基于喷液法的车辆动态轨迹描绘系统设计,主要分为轨迹装置设计,溶剂配方选定及控制参数确定。在选定好路面及试验温度区间后,该系统可根据车速匹配出合适的比例阀流量开度,从而得到更加清晰和保留时间更长的轨迹线。系统通过电磁阀来实现喷嘴的开闭,避免了试验过程中产生造成干扰的轨迹线。该系统有效弥补了现有方法的不足,使用场景丰富、精确度高,且成本较低。