基于有限元预测某支架焊缝失效及优化改进

李登波

(重庆铁马工业集团有限公司,重庆 400050)

特种越野车辆的空调压缩机一般由支架连接 在车身部位,支架的刚强度直接关系到空调压缩机紧固是否牢固,支架断裂严重时将导致压缩机损坏而空调能否正常工作或其他周边附件损坏[1-2]。国内某越野车[3]在进行高空跌落冲击试验时,发现空调支架焊缝局部开裂(见图1),为分析和解决该问题,本文用 UG三维软件建立了某越野车空调支架及焊缝模型,采用Ansys Workbench软件[4-5]受力分析预测了车辆高空跌落冲击过程中空调支架的焊缝强度,找到了与实物一致的焊缝失效部位,提出一种封顶式加强筋设计思路并对其局部结构进行了优化改进。分析结果表明,改进后的焊缝在跌落试验中局部的应力减小 33%~69%,安全系数显著提升,将增大该支架的可靠性和使用寿命,并经实物验证改进措施有效。

图1 开裂的空调支架

1 空调支架模型的建立

某越野车空调支架外形及受力情况详见如图2所示,设计要求单体能够承受20g的冲击加速度作用。

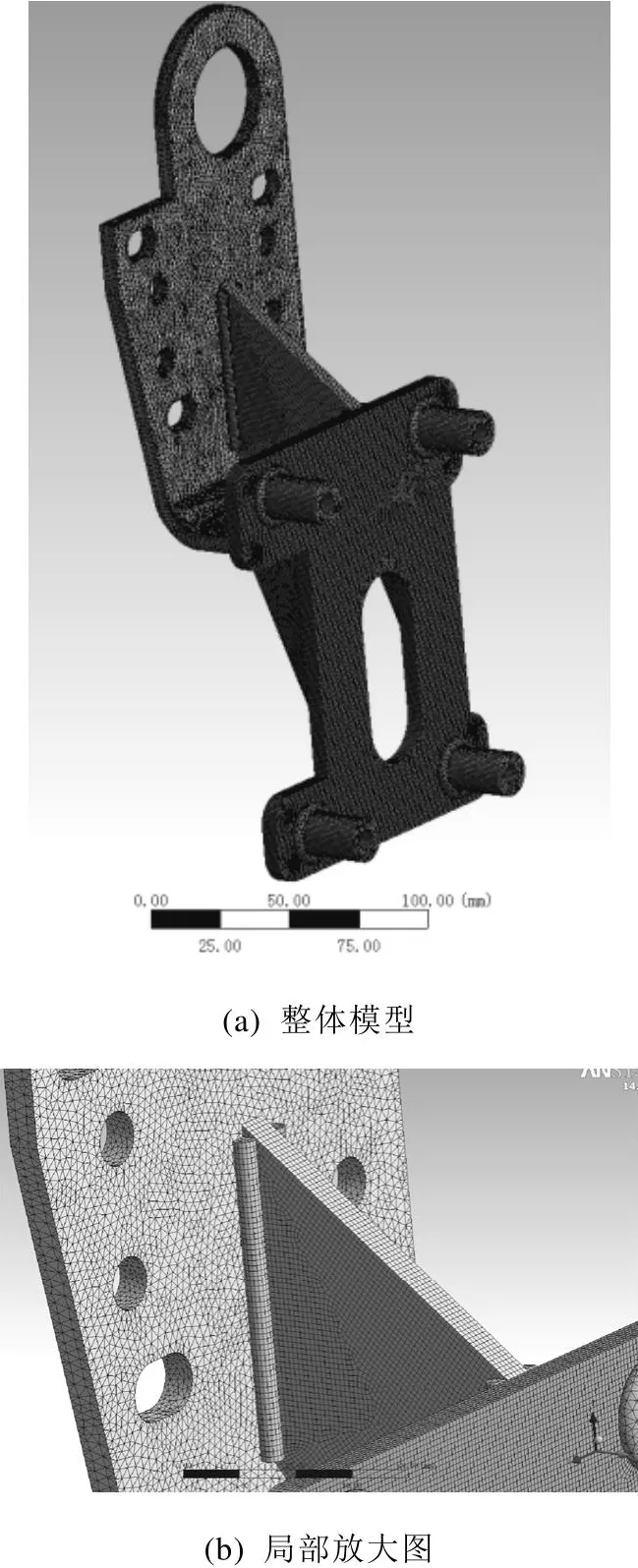

分析开裂的支架在设计时,发现该支架选用了Q235钢材,板厚6 mm,许用应力235 MPa。空调压缩机单体重量为8.1 kg,为预测该支架是否能够满足设计要求,首先对故障支架进行有限元进行受力分析并复现故障。在 Ansys Workbench软件中对支架进行网格划分,模型如图3所示,共划分了1 088 846个有限单元格。

图3 支架有限元网格模型

2 焊缝失效的仿真分析

2.1 模型载荷

由于车辆高空跌落时,空调压缩机在跌落方向受到的冲击力首先作用在空调压缩机支架上的四个安装附座上然后通过支架传递至车身。设定支架的安装点为固定约束,压缩机20倍冲击力作用在压缩机的安装点,采用静力加载方式,作用力假定为单点力,并与压缩机重心重合。模型载荷如图4所示。

图4 模型载荷示意图

2.2 模拟结果

根据计算结果,故障支架的各个部位应力云图如图5所示。

图5 故障支架的各个部位应力云图

由于故障支架采用J507焊条焊接,焊条直径3.2 mm,焊脚高度3 mm,焊缝中焊丝部位的抗拉强度等于大于 490 MPa,高于母材强度,根据经验,Q235焊接后的力学性能不会明显下降。由图5可知,支架中加强筋最大应力为 361.48 MPa,主体支板最大应力为395.07 MPa,焊缝部位最大应力为704.91 MPa。由材料的力学性能可知,主体支板、加强筋和焊缝所受应力均超出其极限许用应力,下部加强筋焊缝主要受压应力影响,冲击过程基本不会出现焊缝失效现象,由于上部加强筋焊缝主要受拉应力,超过其极限强度后,在冲击过程中容易在产生裂纹。随后在实物跌落试验中发现该部位焊缝开裂。

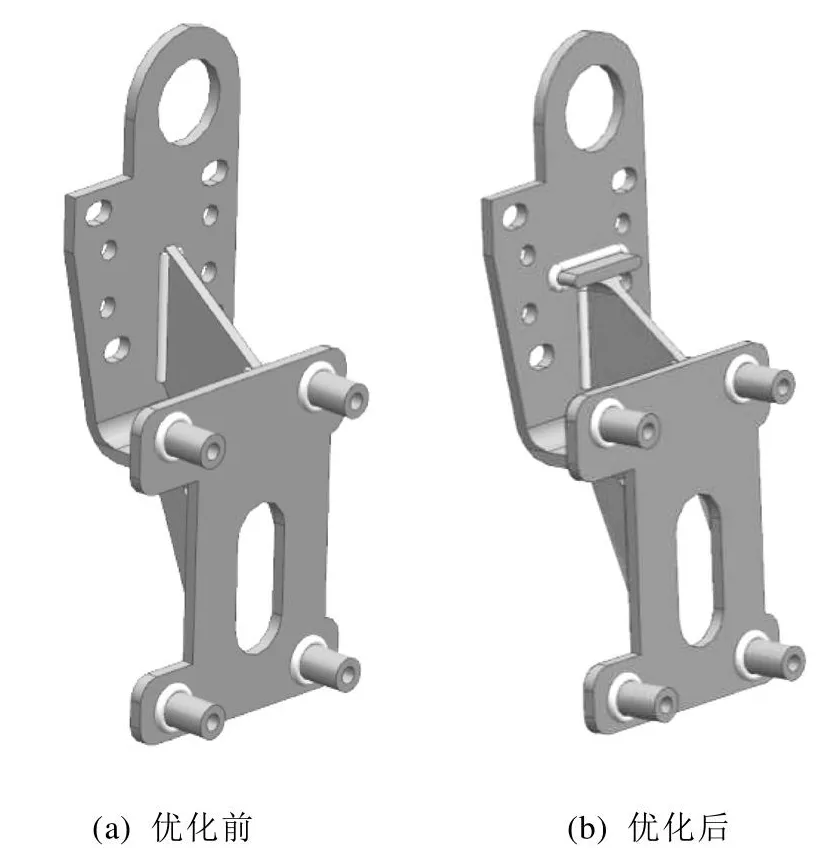

3 支架的结构优化

结合上述分析结果,可确定上部加强筋焊缝为支架失效的最大风险点。针对该处焊缝的应力,以下主要从最大应力点受力结构进行优化,减小应力集中,降低该处结构的开裂风险。本文提出了一种封顶式加强筋改进方法,同时将焊缝焊脚高度改为5~6 mm,加强筋优化前、后的支架模型对比详见图6。

图6 加强筋优化前、后的支架模型对比

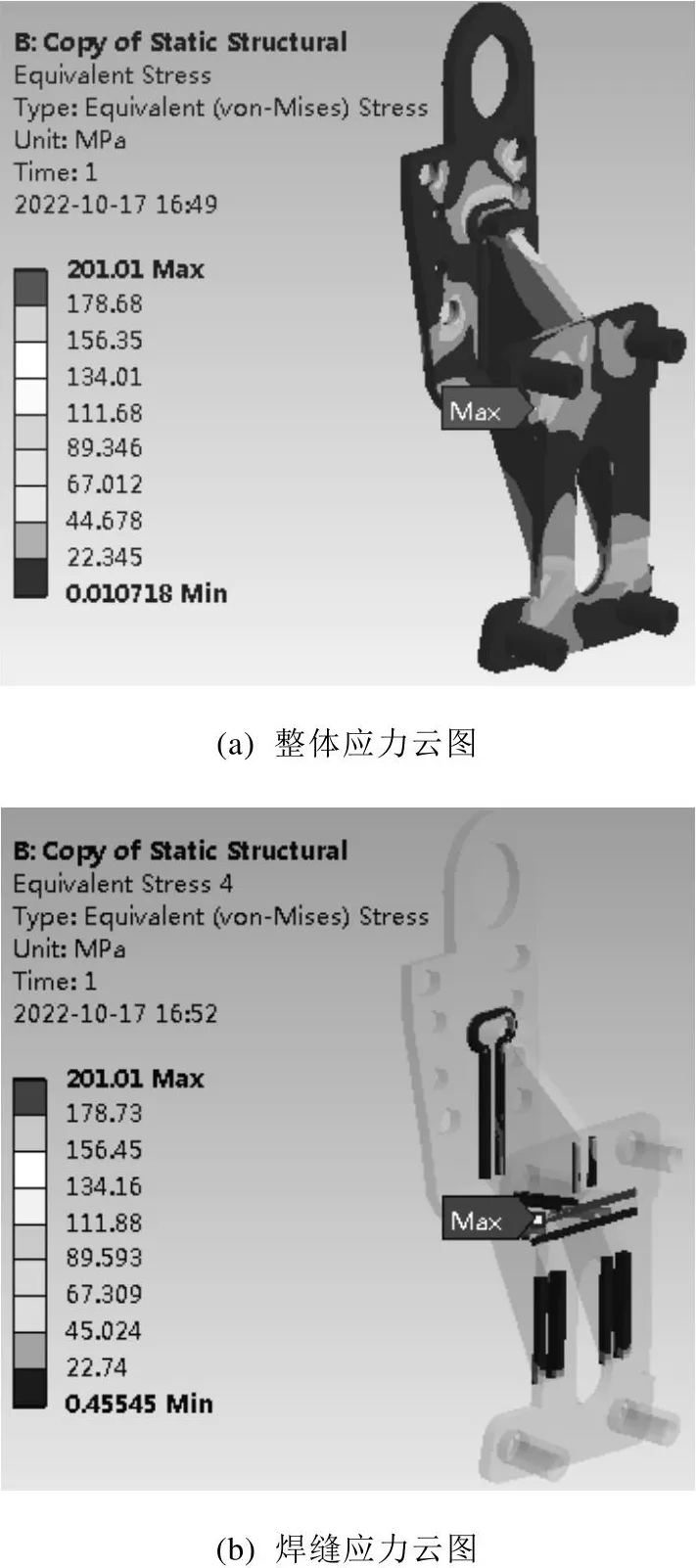

采用同样的方法,对优化后的支架进行有限元分析,结果如图7所示。

图7 优化后支架各部位应力云图

由图7可知,结构改进后,原加强筋焊缝最大应力由原来的704.91 MPa降为201.01 MPa,加强筋最大应力由361.48 MPa降为152.55 MPa,主体支板最大应力由395.07 MPa降为197.91 MPa,改进后的焊缝在跌落试验中局部的应力减小49.9%~71.5%,低于材料许用应力。改进后,在实物再次跌落试验中未发现裂纹,满足设计和使用要求。

4 结论

综上所述,分析结果表明,优化前该支架在跌落冲击时存在加强筋焊缝开裂现象。改进后局部焊缝结构并加大焊脚高度后的应力减小49.9%~71.5%,使支架焊缝等应力控制在材料许用应力范围内,安全系数显著提升,将增大该支架的可靠性和使用寿命,在实物再次跌落试验中未发现裂纹,经实物验证改进措施有效,满足设计和使用要求。