特种车辆多轴转向机构设计及参数优化

陈 庆,郝 亮*,刘丛浩,张 勇,吕永津,刘 超,付长涛

(1.辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121001;2.北京航天科技一院十五所,北京 100000)

近年来,随着我国经济的飞速发展,对民用基础设施的建设和国防军事现代化的要求越来越高,激发了特种车辆的市场需求,使特种车辆技术得到了飞速的发展。特种车辆多应用多轴转向技术,由于我国多轴转向技术的研发起步较晚,同时又受限于军事领域,外加国外对我国实行长期技术封锁政策[1],造成我国在该领域发展缓慢滞后,推进特种车辆多轴转向技术的发展仍迫在眉睫。特种车辆多轴转向方式一般有以下几种[2]:机械转向、液压转向、机械液压转向、电控转向、电控液压转向,各种转向方式各有其优缺点。本文采用机械液压式转向方式对特种车辆多轴转向系统进行设计。

2021年,笔者参与设计了一特种车辆转向系统的开发工作。该车辆总重80 t,采用六轴布置,一桥为固定桥,二、四桥为转向驱动桥,三、五、六桥为转向桥,除二、四桥采用液压制动外,其余桥均采用气压制动。本论文则根据设计要求,匹配设计多轴汽车转向系统参数,利用三维建模软件建立多轴转向车辆转向机构三维结构模型,再通过多体动力学仿真软件建立多轴转向机构运动模型,将机构联接点坐标参数化处理,将各车轮理论转角和实际转角差的绝对值设定为目标函数,并对其进行优化,在满足设计要求的前提下,得到最接近理论要求的连杆和梯形机构的尺寸。将理论体系知识,运用到实际的工程设计工作当中,解决实际的工程设计问题。

1 多轴汽车的转向特性

1.1 阿克曼转向原理

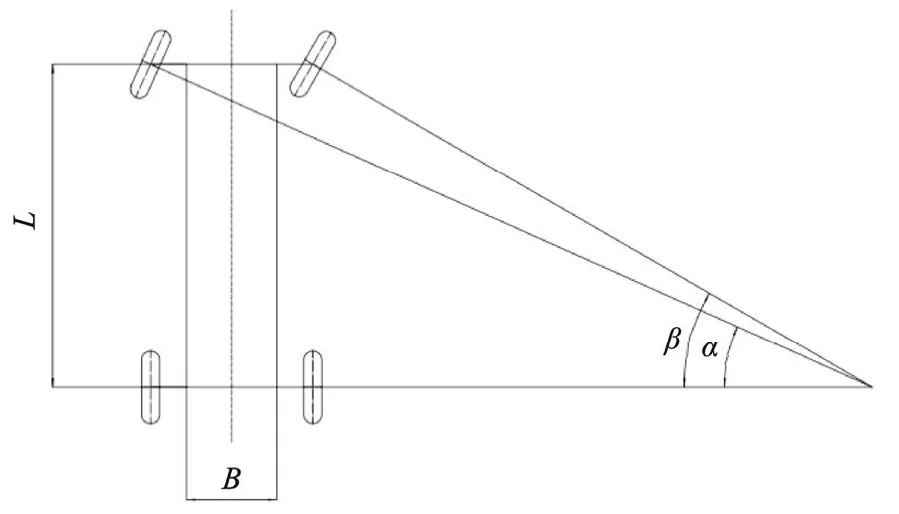

阿克曼转向原理的要求是汽车在转弯的过程中,每个车轮的转向半径都不相同,各转向轮轴线延长线应交在两后轮轴的延长线上O点,从而使所有车轮的运动轨迹与其自然运动轨迹相同,这样才能保证轮胎与地面之间处于纯滚动而无滑移现象[3],让车辆顺利转弯,从而控制轮胎的早期磨损[4],如图1所示。

图1 阿克曼转向原理图

1.2 转向梯形优化思路

通过对转向梯形机构运动学分析[5]可知,转向梯形结构尺寸可决定左右轮转角关系,若转向结构的几何尺寸固定,则外侧车轮转角与内侧车轮转角之间的关系也随之确定。针对系统的优化过程,即减小实际转角与理论转角曲线的差异,并使之最大程度地重合的过程。与单桥的转向梯形优化不同,整车转向系统优化,需要考虑的东西更多更复杂,主要表现在以下几个方面:

1)需要更多地考虑空间需求的情况,以避免出现优化结果无法通过实际生产来实现的情况。

2)由于系统变量过多,针对所有的变量进行优化,必然大大增加运算量,降低运算效率。同时,也有一部分运算对整体优化无意义。因此,还要考虑到各个变量对优化结果的影响程度问题。

2 多轴转向系统的三维结构设计与建模

2.1 多轴转向系统的传动设计

对于大型特种车辆,转向系统布置和设计难度较大,主要表现在以下几个方面:

1)布置困难。转向系统各部件应布置在同一平面上,同时还要保证在横向平面内运动件之间不能产生干涉。

2)纵梁强度削弱。需要在纵梁上设计相应的孔洞,才能保证转向系统顺利装配和工作,这将直接削弱纵梁的强度造成应力集中。

3)回转空间较大。车辆越宽,所需的回转空间就越大,为了能够满足车辆的转向要求,中心转向板的回转空间要足够。

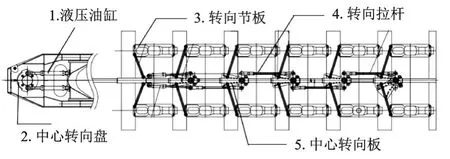

根据转向系统设计要求,本文采用液压拉杆转盘式转向系统,对转向传动机构进行设计,系统主要由液压油缸、中心转向盘、中心转向板、转向节板和转向拉杆组成,如图2所示。

图2 六轴车辆转向传动系统连接示意图

2.2 多轴转向系统的建模

根据合作车企提供的主要数据,实车共六轴,以第一轴为基准,其余五轴均为转向轴。相邻两根轴的间距为 1 550 mm,同一根轴间,轮距为1 820 mm,转向机构具体细节根据公司实物图纸尺寸而来。因涉及公司机密,在此不一一展开。

根据已有数据,利用CATIA软件进行多轴系统的建模,如图3所示。

图3 特种车辆转向系统的装配图

3 多轴转向系统运动建模与仿真分析

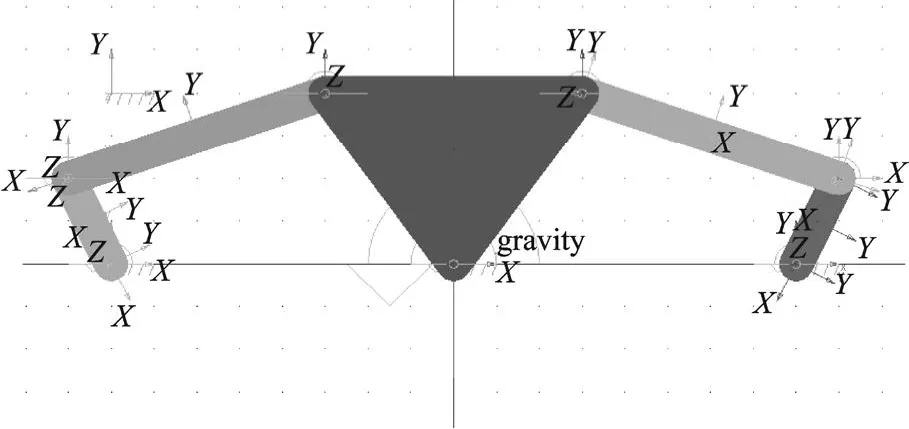

将上文所示CATIA模型转换为只描述运动关系的简化模型,如图4所示,该图为特种车辆转向机构中的转向中心板、转向拉杆、转向节臂各部件连接关系的简化图,图中转向节板和转向轮连接到一起,中心转向板安装在汽车车架纵梁上,左右摆角为20°。该图扭矩传递路线:转向助力缸带动中心转向板绕纵梁旋转,将动力传给转向横拉杆,转向拉杆带动转向节臂摆动从而控制车轮实现左右摆动。

图4 转向机构结构简化图

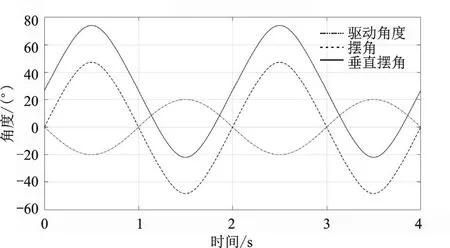

对中心板施加一个20°的正弦驱动转角,测量左侧车轮转角及其垂直方向的转角变化与实物对比,以验证模型的准确性,为后续优化奠定基础。仿真结果如图5所示。

图5 仿真结果

4 多轴转向系统的优化匹配及实车验证

4.1 车轮转角匹配优化

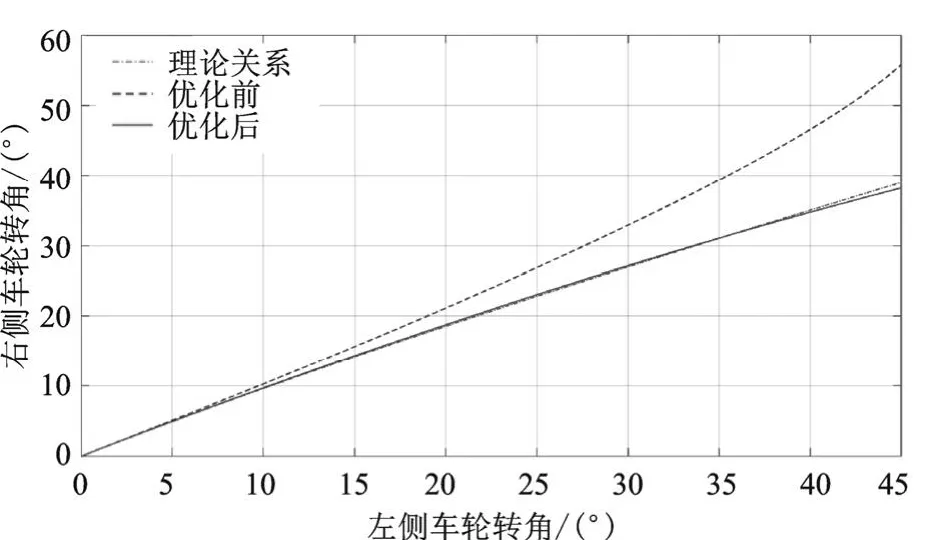

在对车轮转角进行优化设计时,要确定优化目标[6],因此,将特种车辆第六轴的右侧车轮实际转角与理论转角的差为优化目标,使理论转角与实际转角绝对值差值达到最小,即曲线达到最大重合度。取第六轴右侧车轮仿真转角与理论转角的差值平方数值最小化为目标函数[7],确定约束条件,最后得出优化结果,如图6所示。

图6 六轴左侧车轮转角差优化曲线

通过对比可以发现,优化前理论与实际差值最大达到16.77°;优化以后,实际转角与理论转角的差值最大处为 1.6°,差值平均控制在 2°以内。因此,优化后,车轮基本能保证在运动时处于纯滚动状态,可有效减少轮胎磨损,转向特性得到明显改善[8-9]。

4.2 实车验证

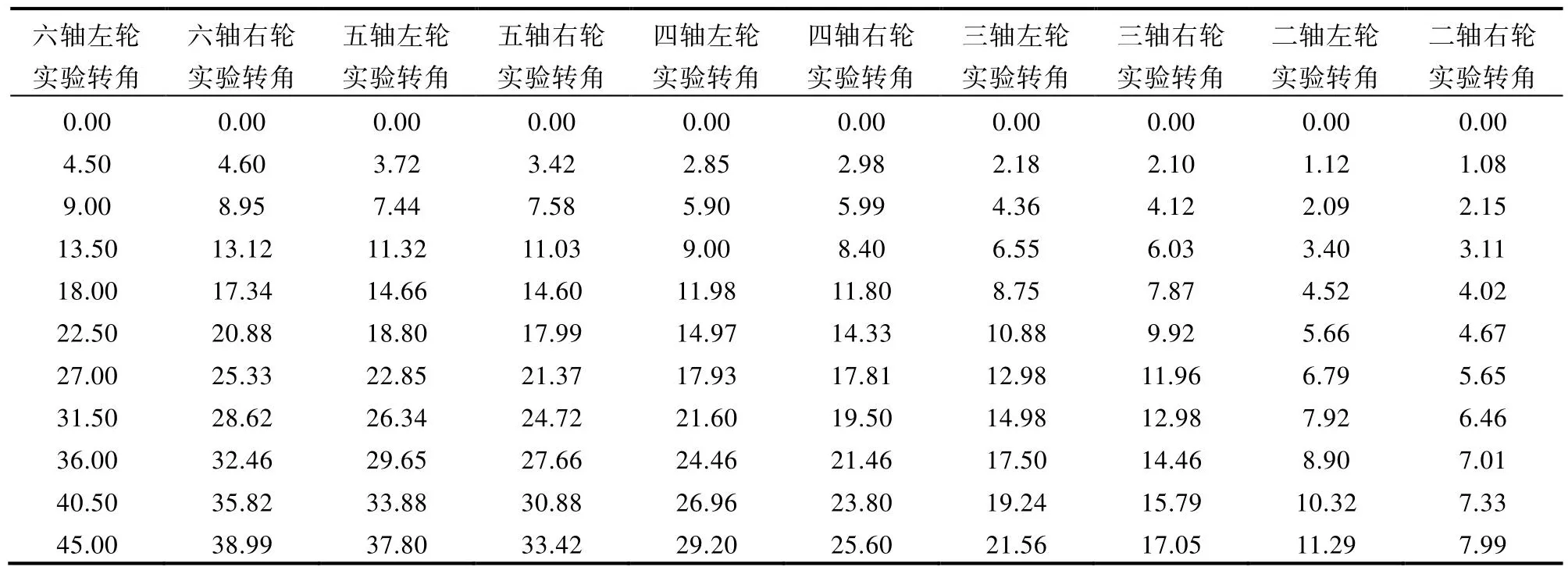

运用多轮定位测量系统,将特种车辆各车轮放在定位系统的托盘上,用专用仪器测量各车轮的实际转角。避免数据过度,表1只展示了部分实验数据。

表1 车辆原地转向各车轮实测转角 单位:(°)

通过将各车轮转角的实验转角值与仿真转角值进行对比分析可以发现,各转向轮实验转角值与仿真转角值差异不大,因此,可以验证通过运用 ADAMS软件来优化各车轮的转角这种方法是比较可靠的,精确度较高。

5 结论

本文结合汽车车型,完成了特种车辆多轴转向机构设计及参数优化,将理论知识与实际运用相结合,匹配设计多轴汽车转向系统参数,通过三维建模软件建立多轴转向车辆转向机构三维结构模型,再通过多体动力学仿真软件建立多轴转向机构运动模型,将机构联接点坐标参数化处理,将各车轮理论转角和实际转角差的绝对值设定为目标函数,并对其进行优化,在满足设计要求的前提下,得到最接近理论要求的连杆和梯形机构的尺寸。将理论体系知识运用到实际的工程设计工作当中,解决实际的工程设计问题。