一种车载高精定位系统下线检测方案

蔡之骏,郭元苏,梁志伟,李 彤,李晓平

(广东省智能网联汽车创新中心有限公司,广州 广东 511434)

当今社会,随着智能驾驶技术的发展和车联网应用的普及,车辆定位精度的要求与日俱增,高精定位功能作为车联网(Vehicle-to-Everything,V2X)等自动驾驶辅助系统(Advanced Driver Assistance System, ADAS)应用及智能驾驶应用的前置功能,直接决定了相关场景的准确性,已有越来越多的车辆量产时自带车载高精定位系统。当前车载高精定位系统的主流方案为实时动态(Real Time Kinematics, RTK)+惯性导航系统(简称惯导系统)的融合定位,但目前对于产线上如何对车载高精定位功能进行检测尚无明确方法。因此,本文提出了一种能快速方便地在产线上操作的车载高精定位系统下线检测方案,能同时覆盖惯导及RTK的定位功能[1-2]。

本方案中的车载高精定位下线检测流程分为静态检测与动态检测两部分,即零部件下线检测时对车载定位系统的惯导静态参数进行检测,在实车下线检测中对车载定位系统的惯导动态参数及RTK解算状态进行检测,从而达到在整个下线检测环节中覆盖高精定位全功能检测的目的,使实车产线能在下线过程中及时发现车载高精定位关键功能相关问题,并及时进行问题定位,有效提升其可靠性。注意到 RTK功能只有在对应的RTK账号激活后才能生效,而RTK账号激活后即开始收费的实际情况,因此,本方案在实车下线时才激活相关RTK账号,而非在零部件产线过程中激活,避免提前支付无意义的费用。本方案只需在车辆原有的下线检测方案中添加若干流程即可实现,操作简单,易于实现。

1 车载高精定位系统组成

目前主流的车载高精定位系统一般采用带RTK的卫星定位加惯导系统进行融合定位[3]。其中RTK属于差分定位,即在固定的位置建立若干固定的观测站,观测站也会同时观测卫星的信号,然后通过观测量建立误差的数学模型,再将差分改正数播发给定位终端,用以修正传统卫星定位过程中由于对流层、电离层等干扰带来的定位误差,车载定位终端根据收到的卫星观测量与差分改正数,通过相应差分算法即可获得高精度的定位结果,当前最常用的差分算法即为RTK算法,使用双差模型,可使定位精度达到厘米级,但依赖于网络信号及卫星信号[4-5]。惯导系统主要由导航计算机与惯性敏感元件组成,前者负责完成导航解算,后者包含陀螺仪和加速度计,其中陀螺仪主要用于输出方位角及载体角速度等相关信息,计算姿态矩阵,通过该矩阵将加速度计输出的载体加速度变换到导航坐标系,最后一起进行导航解算获取载体的位置、姿态和速度等惯导数据[6],可在卫星信号较弱时提供惯导推算的定位信息,弥补RTK定位依赖卫星信号的缺陷。惯性导航系统与RTK的融合方式根据数据耦合程度的不同,一般可分为松耦合、紧耦合及超紧耦合,其中紧耦合的 RTK+惯导系统的组合方案有抗干扰能力强和动态适应能力佳的优点,能覆盖大部分ADAS及自动驾驶应用场景的整车高精定位需求,故也被当前量产实车广泛使用,本文提出的下线检测方案能完整覆盖该类车载高精定位系统的必备功能监测。部分车载高精定位系统只使用 RTK定位,也可采用本文提出的下线检测方案,只需跳过惯导相关的功能检测即可。

2 下线检测方案

本文所述的车载高精定位下线检测方案流程分为静态检测流程和动态检测流程,分别对应零部件产线检测和整车产线检测,具体流程如下所述。

2.1 静态检测流程

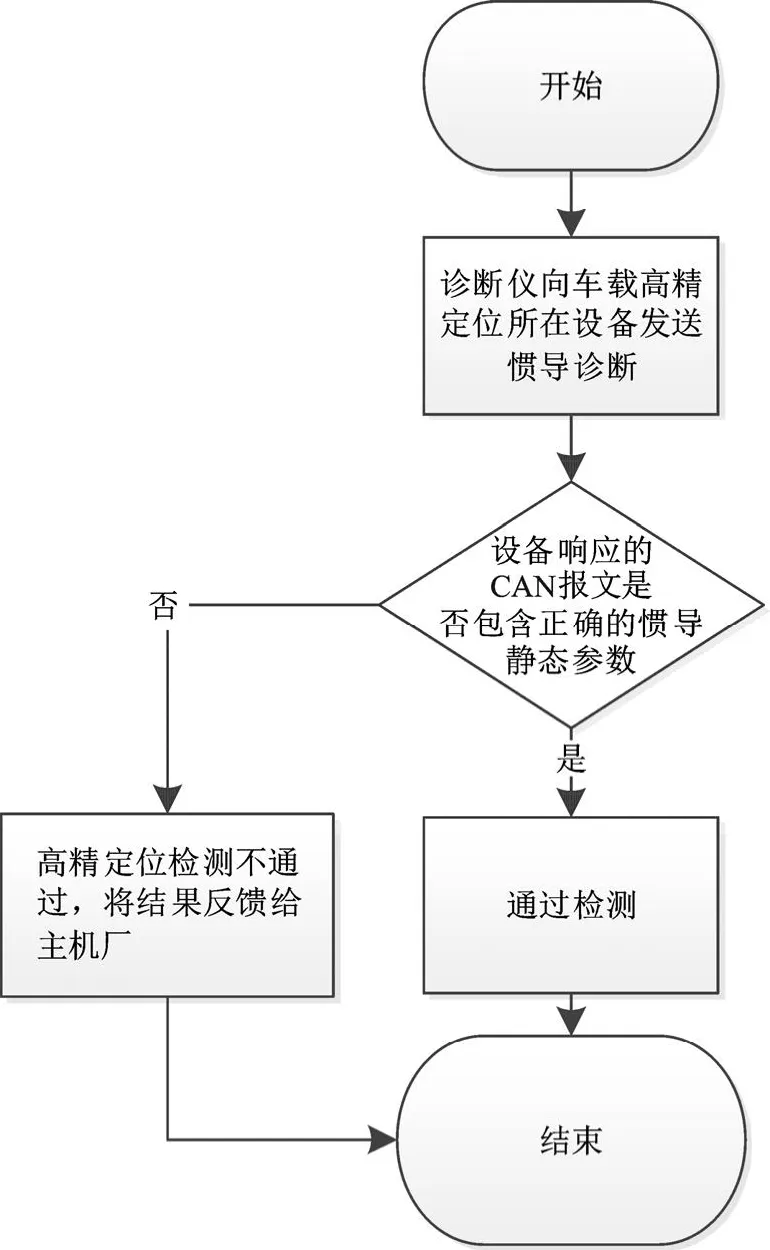

静态检测流程,即在原有的零部件产线上,将带高精定位功能的车载设备(一般为车载TBOX(Telematics Box),也可使用其他类似产品,具体参考不同车型的不同需求与定义)统一在产线上特定平台静置,保证平台表明尽量光整且放置平台上的惯导模块有两个方向轴尽可能水平;根据经验,车载设备在产线平台上静置5~10 s后即可开始检测高精定位模块输出的三轴重力加速度和角速度。检测流程如图1所示,产线检测员通过诊断仪高精定位所在设备发送相应的诊断命令,该设备通过回复该诊断,通过控制器局域网(Controller Area Network, CAN)报文将惯导相关静态参数发送至诊断仪;也可以通过导出高精定位相关日志进行检测。检测员根据响应的CAN报文结果或高精定位日志判断功能是否正常,如有异常则上报产线。

图1 静态检测流程示意图

具体检测内容及步骤如下:

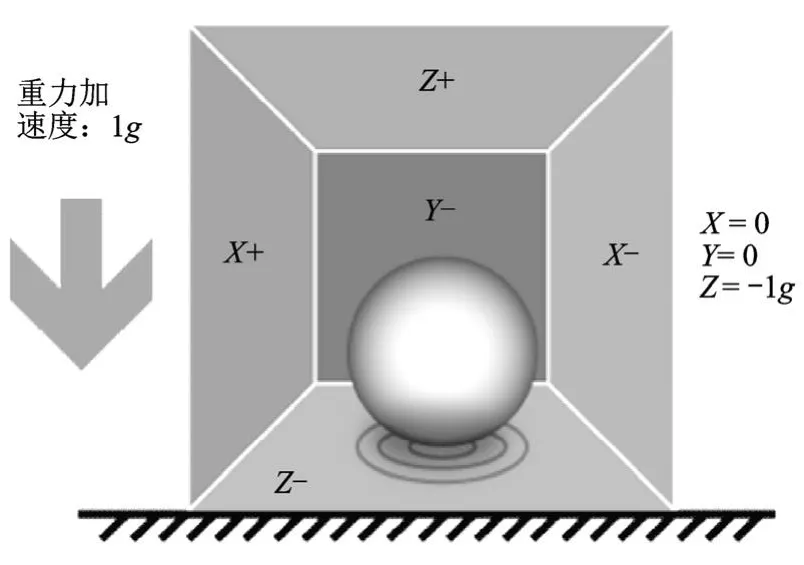

1)静态放置时的惯导三轴重力加速度。以图2所示坐标为例,惯导模块输出的三轴重力加速度[7](G值)应分别为IMU_G_x=0,IMU_G_y=0,IMU_G_z=-g,其中g为当地重力加速度的值;考虑到误差影响,水平静止情况下,Z轴G值范围可选 -1g±0.08g,X、Y轴 0g±0.08g(可根据产品实际情况调整允许的误差范围)。下线检测时,该三轴重力加速度由高精定位所在设备设置成周期性(10 Hz,经验参数,可根据实际情况调整)输出,检测员下线检测时通过诊断仪向高精定位所在设备发送诊断指令,从设备响应的CAN报文上获取对应的三轴重力加速度G值,如果设备没有及时响应或者响应的三轴重力加速度不在误差允许范围内则直接判断检测未通过,可通过诊断仪设备脚本实现自动化检测。

图2 惯导静置示意图[7]

2)静态放置时的惯导三轴角速度:惯导静置时,其三轴角速度输出应都为0,考虑到误差影响,静置时三轴允许的角速度上范围均为 IMU_GYRO_x=(0±1)(°/s), IMU_GYRO_y= (0±1)(°/s),IMU_GYRO_z=(0±1)(°/s)(可根据产品实际情况调整允许的误差范围)。与惯导三轴重力加速度类似,三轴角速度也在下线检测时由高精定位所在设备设置成周期性(10 Hz,经验参数,可根据实际情况调整)输出,检测员下线检测时通过诊断仪向高精定位所在设备发送诊断指令,从设备响应的 CAN报文上获取对应的三轴角速度,如果设备没有及时响应或者响应的三轴角速度不在误差允许范围内则直接判断检测未通过,可通过诊断仪设备脚本实现自动化检测。

2.2 动态检测流程

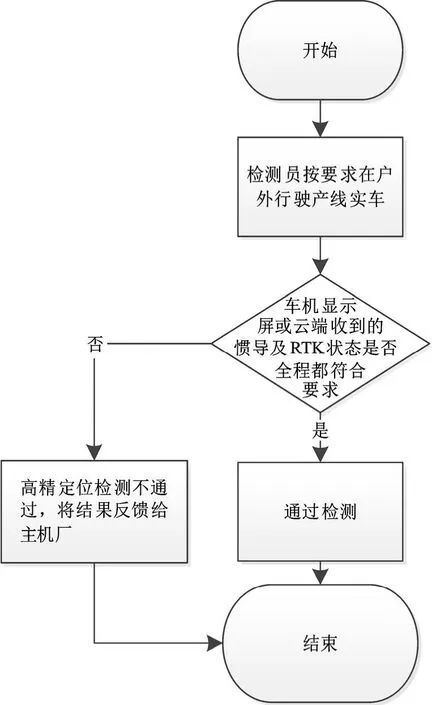

动态检测安排在实车产线检测中,需要整车动态行驶进行检测,流程如图3所示。此时整车零部件已检测且安装完毕,RTK账户可以激活,检测员驾驶实车在厂区内室外空旷场地中以不低于30 km/h的车速行驶15~20 min即可检测惯导动态参数(惯导车速信号和惯导状态标识)与RTK功能状态(RTK解算状态[8]及错误码):检测员开启高精定位检测模式,高精定位相关设备将惯导动态参数及RTK功能状态一起周期性输出到车机显示屏或者云端,检测员行驶过程中既可实时监测,也可用脚本自动监测输出的相关状态,如有异常能立即发现并上报产线。若车辆行驶检测结束后无异常则继续执行其他的下线流程。具体检测内容及步骤如下所述:

图3 动态检测流程示意图

1)惯导动态参数,包括惯导车速信号与惯导状态标识。前者用于识别惯导获取的车速是否正确,后者用于判断高精定位模块的惯导功能是否能在车辆正常行驶后完成自校准功能,如果车载定位系统的惯导系统无法正常完成自校准,即无法进入惯导模式,则惯导状态标识会显示相关惯导异常信息。测试方法为下线检测模式下,高精定位相关设备将上述惯导动态参数周期性(10 Hz,经验参数,可根据实际情况调整)发送至车机显示屏或者上传到云端,检测员在行驶中对其进行实时监测,保证车辆在车速≥30 km/h状态下行驶,监测整车定位是否能在产品需求规定时间范围内(一般为5 min内)进入惯导模式并在整个下线动态检测行驶过程中一直保持该模式,则判断检测通过,否则检测不过并将相关参数反馈给开发人员以定位问题。

2)RTK功能状态:包括RTK解算状态及高精定位相关错误码。前者可在美国国家海洋电子协会(National Marine Electronics Association,NMEA)标准[9]语句中获取,即在“GGA语句第<6>”字段,fix quality等于0时表示定位无效,1表示单点解,2表示差分解,3表示 PPS(Per Protocol Set)无效,4表示固定解,5表示浮点解,6表示估算状态,其中1/2/4/5状态均为RTK解算状态,2/4/5表示RTK解算成功,若长时间处于单点解则表示RTK未生效(原因可能是网络无法连接、RTK账号认证不通过等),判定为检测不通过。错误码为产品自定义的数字,一般有正常状态,网络异常,RTK认证失败,GGA数据无效等错误状态。与惯导动态参数检测类似,下检测模式下,高精定位相关设备将上述RTK功能状态参数周期性(10 Hz,经验参数,可根据实际情况调整)发送至车机显示屏或者上传到云端,检测员在行驶中对其进行实时监测,如果设备能在产品需求指定时间范围内(一般为开阔场地下30 s内)进入RTK正常解算状态(fix quality为2/4/5)并能在开阔场地全程保持正常解算状态且无表示异常的错误码,则判断RTK检测通过;否则检测不通过,并将相关参数反馈给开发人员以定位问题。

3 结论

本文提出一种车载高精定位系统下线检测方案,只需在原有的实车下线检测流程中添加若干工序即可实现,易于操作和实施。该方案提出的下线检测流程已在实车量产中通过验证,能覆盖车载高精定位全部关键功能检测及潜在功能问题排查,可有效提升车载高精定位功能的可靠性。