对乙酰氨基酚粗品纯化技术研究

张少萌,赵建威,张 冬

(1.河北省药品审评中心,河北 石家庄 050033;2.河北冀衡集团有限公司,河北 衡水 053000;3.河北省药品医疗器械检验研究院,河北 石家庄 050033)

0 引 言

对乙酰氨基酚是一种常用的解热镇痛药,其解热作用缓慢而持久。与阿司匹林相比,对乙酰氨基酚具有刺激性小,极少有过敏反应等优点。

由于对乙酰氨基酚的镇痛作用弱,无抗炎、抗风湿作用,所以是乙酰苯胺类药物中最好的品种之一。对乙酰氨基酚用于缓解感冒和治疗牙痛等症状,特别适合于不能应用羧酸类药物的病人。

对乙酰氨基酚可以采用对氨基苯酚进行制备,经酰化反应、采酸处理以及结晶处理,即得到对乙酰氨基酚粗品。

粗品需经精制或进一步纯化(即重结晶)后才能获得纯度符合要求的对乙酰氨基酚成品。传统精制或纯化粗品的方法是使用水做溶剂对粗品进行重结晶。

依据欧洲药典EP9 推荐的方法,采用高效液相色谱检测对乙酰氨基酚原料药成品时,时常检测到一种未知杂质的分离峰,影响对乙酰氨基酚的纯度,而欧洲药典EP9 未收录该杂质,该杂质的成分未知。

因此,需找到一种对乙酰氨基酚粗品纯化的更优化的方法,即可去除该未知杂质,同时,又可去除对乙酰氨基酚粗品中的其它杂质,以提高对乙酰氨基酚原料药成品的纯度。

目前,国内外合成对乙酰氨基酚原料药的主要途径是采用对氨基苯酚和冰醋酸进行酰化反应制备。得到对乙酰氨基酚粗品后,再经精制、纯化,即得到纯度更高的对乙酰氨基酚成品。传统精制或纯化粗品的方法是使用水做溶剂对粗品进行重结晶。

1 问题解决方案

(1)确定检测方法。依据欧洲药典EP9 推荐的方法,采用高效液相色谱检测对乙酰氨基酚原料药成品时,时常检测到一种未知杂质的分离峰,通过提纯、分离等手段,制备得到该未知杂质。

对该杂质峰的结构进行确认,确定其类型,通过对未知杂质的分析,判断该杂质易溶于醇类溶剂,故将溶剂暂定为乙醇。

使用乙醇作为溶剂,在加热的条件下,溶解对乙酰氨基酚粗品,同时加入活性炭、抗氧化剂,进行脱色处理。趁热将料液进行过滤,然后,将滤液进行降温处理,得到的结晶产物即为对乙酰氨基酚成品。

(2)改变溶剂乙醇的投入量。乙醇不仅能溶解大部分的有机物,同时也会溶解一定的物料,故需找到一个合适的溶剂投入量,以保证物料的结晶率。

(3)改变结晶的温度。结晶温度的高低会影响杂质的吸收。

(4)改变活性炭的用量。

(5)改变脱色时间。

(6)优化工艺条件,确定最终去除杂质的工艺参数。

2 工艺技术方案的确定

对乙酰氨基酚原料药成品中的未知杂质进行提纯,来确定该杂质的结构及类型。在确定杂质的类型后,对影响其工艺的技术条件进行研究,从而判断工艺条件是否对二聚体杂质有影响。

2020 年3 月,依据欧洲药典EP9 推荐的方法,采用高效液相色谱法检测对乙酰氨基酚原料药成品时,检出了一种未知杂质的分离峰,影响了对乙酰氨基酚的纯度,导致对乙酰氨基酚的质量不合格,严重影响了订单的交货。

对未知杂质进行分离纯化,制备得到该杂质,并对其结构进行确认。通过检测,确定了该杂质的出峰时间约为8.5 min,再对杂质进行质谱、核磁检测,确定了该未知杂质的结构。

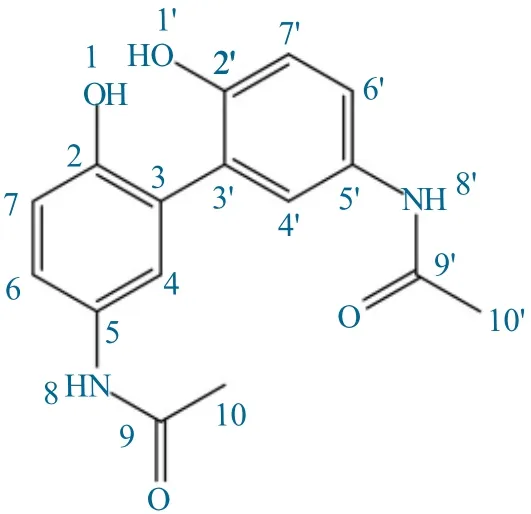

未知杂质的结构式如图1 所示。

图1 未知杂质的结构式Fig.1 Structural formula of unknown impurity

由图1 可以看出,该杂质为对乙酰氨基酚的二聚体,通过查阅资料可知苯酚类C-H 氧化偶联为C-C 键,在碱性环境、高温、氧气及钴卟啉催化剂等条件下,生成了二聚体杂质。

通过对该未知杂质分子结构的特性进行分析,得知其易溶于醇类试剂,乙醇作为工业上应用最广的试剂,优先选用乙醇作为溶剂。

依据化工理论及生产经验,从以下4 个方面进行研究:

(1)考察乙醇的投入量对二聚体杂质的影响。

(2)考察结晶的温度对二聚体杂质的影响。

(3)考察活性炭的用量对二聚体杂质的影响。

(4)考察脱色时间对二聚体杂质的影响。

3 实验方案的确定

3.1 乙醇溶剂的投料量对成品中二聚体杂质的影响

3.1.1 实例1

(1)称取3 100 kg 对乙酰氨基酚粗品,加入3 410 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入77.5 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 504.8 kg 精制对乙酰氨基酚产品。

3.1.2 实例2

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入77.5 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 821 kg 精制对乙酰氨基酚产品。

3.1.3 实例3

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 650 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入1.25 kg 活性炭、0.25 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 492.4 kg 精制对乙酰氨基酚产品。

不同的乙醇投入量对成品中杂质的影响见表1。

表1 不同的乙醇投入量对成品中杂质的影响Table 1 Effect of different ethanol inputs on impurities in finished products

由表1 可以看出:

(1)当乙醇的投入量为4 030 kg 时,未知杂质的含量符合EP9 要求。

(2)继续增加乙醇的用量,未知杂质的含量无明显降低。

所以,依照节约的原则,暂定乙醇的投入量为4 030 kg。

3.2 结晶的温度对成品中二聚体杂质的影响

在上面实验中,依次增加乙醇的使用量,采用液相法对3 组平行样品进行检测。

当乙醇的投入量为4 030 kg 时,检测合格,所以,确定乙醇的投用量为4 030 kg,通过改变结晶的温度来确定最佳的实验条件。

3.2.1 实例1

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为78 ℃下进行溶解。

(2)再加入77.5 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 486.2 kg 精制对乙酰氨基酚产品。

3.2.2 实例2

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为81℃下进行溶解。

(2)再加入77.5 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 610.2 kg 精制对乙酰氨基酚产品。

3.2.3 实例3

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为84 ℃下进行溶解。

(2)再加入77.5 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 628.8 kg 精制对乙酰氨基酚产品。

不同的结晶温度对成品中杂质的影响见表2。

表2 不同的结晶温度对成品中杂质的影响Table 2 Effect of different crystallization temperatures on impurities in finished products

由表2 可以看出,当结晶温度控制在81 ℃~84 ℃范围内时,成品中的杂质均符合欧洲药典EP9 的要求。

3.3 活性炭的用量对成品中二聚体杂质的影响

在确定了最佳的乙醇投入量和结晶的温度后,来考察活性炭的使用量对成品中二聚体杂质的影响情况。

3.3.1 实例1

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为82 ℃下进行溶解。

(2)再加入30 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 566.8 kg 精制对乙酰氨基酚产品。

3.3.2 实例2

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入40 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 610.2 kg 精制对乙酰氨基酚产品。

3.3.3 实例3

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入50 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 610.2 kg 精制对乙酰氨基酚产品。

3.3.4 实例4

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入60 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体进行离心分离、洗涤、烘干,即得2 610.2 kg 精制对乙酰氨基酚产品。

3.3.5 实例五

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入70 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体离心分离、洗涤、烘干,即得2 610.2 kg 精制对乙酰氨基酚产品。

3.3.6 实例6

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入80 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色结晶离心分离、洗涤、烘干,即得2 610.2 kg 精制对乙酰氨基酚产品。

3.3.7 实例7

(1)称取3100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入90 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体离心分离、洗涤、烘干,即得2 610.2 kg 精制对乙酰氨基酚产品。

不同的活性炭用量对成品中杂质的影响见表3。

表3 不同的活性炭用量对成品中杂质的影响Table 3 Effect of different amounts of activated carbon on impurities in finished products

由表3 可以看出,当活性炭的加入量为60~90 kg 时,成品中的杂质符合欧洲药典EP9 的要求,故活性炭的加入量暂定为60~90 kg。

3.4 脱色时间对成品中二聚体杂质的影响

通过以上3 个实验,确定了最佳的实验条件:乙醇的加入量为4 030 kg,脱色的结晶温度为81~84 ℃,活性炭的加入量为60~90 kg。

取以上3 个实验的3 个点继续进行实验,考察脱色时间对成品中二聚体杂质的影响情况。

3.4.1 实例1

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入62 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸20 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体离心分离、洗涤、烘干,即得2 548.2 kg 精制对乙酰氨基酚产品。

3.4.2 实例2

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入62 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸30 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体离心分离、洗涤、烘干,即得2 628.8 kg 精制对乙酰氨基酚产品。

3.4.3 实例3

(1)称取3 100 kg 对乙酰氨基酚粗品,加入4 030 kg 乙醇,在温度为80 ℃下进行溶解。

(2)再加入62 kg 活性炭、15.5 kg 焦亚硫酸钠,并煮沸40 min。

(3)趁热进行过滤。

(4)将滤液冷却至室温,即析出白色晶体。

(5)将白色晶体离心分离、洗涤、烘干,即得精制2 585.4 kg 对乙酰氨基酚产品。

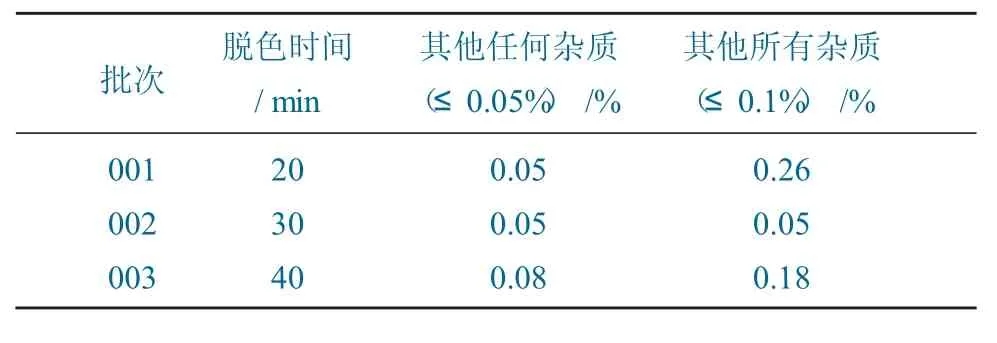

不同的脱色时间对成品中杂质的影响见表4。

表4 不同的脱色时间对成品中杂质的影响Table 4 Effect of different decolorization time on impurities in finished products

由表4 可以看出:

(1)当脱色时间为30 min 时,成品中的杂质符合EP9 的要求。

(2)当脱色时间增长时,由于高温条件下副反应的增加,物料不符合标准要求。

故脱色时间暂定为30 min。

3.5 工艺改进结果

(1)技术改造前

脱色时使用的溶剂为水,脱色温度为90~95 ℃,活性炭的加入量为225 kg,脱色时间为20~30 min。

(2)技术改造后

脱色时使用的溶剂为乙醇,脱色温度为81~84 ℃,活性炭的加入量为60 kg,脱色时间为30 min。

4 结 语

确定了对乙酰氨基酚工艺的最佳生产条件为:乙醇溶剂的加入量为4 030 kg,脱色温度为81~84 ℃,活性炭的加入量在60~90 kg,脱色时间为30 min,成品可满足技术要求。