温度对聚丙烯环管反应器热膨胀的影响研究

王政文,张万尧,余金锭

(1.天华化工机械及自动化研究设计院有限公司 国家干燥技术及装备工程技术研究中心,甘肃 兰州 730060;2.福建中景石化有限公司,福建 福清 350309)

0 引言

本文对于环管反应器因受温度影响而发生热膨胀的研究,是基于反应器内筒体与换热夹套因受温差作用而发生膨胀(轴向与横向)的过程,但内筒体所受的温差大于换热夹套所受的温差,因此内筒体的轴向膨胀位移大于换热夹套的轴向膨胀位移,导致换热夹套对内筒体轴向膨胀上有一定的约束作用,而为了消除内筒体由于换热夹套约束而产生的较大温差应力,决定在换热夹套上设置膨胀节。而环管反应器在环形支座位置处将换热夹套与内筒体通过径向支撑板相连且固定,并将换热夹套分为上下两段,因此为了能够更好的消除内筒体上产生的较大温差应力,经过研究决定在换热夹套上下两端都设置了膨胀节(即换热夹套上端膨胀节与换热夹套下端膨胀节,工作时换热夹套上下两端膨胀节都处于拉伸状态)。两个换热夹套之间用换热夹套连接管相连,同时也考虑了换热夹套连接管因受温度影响而发生热膨胀的情况,因此在换热夹套连接管上也设置了换热夹套连接管膨胀节,以消除两端换热夹套因受温差作用发生的横向膨胀位移以及换热夹套连接管因受温差作用自身发生的轴向膨胀位移(工作时换热夹套连接管膨胀节处于压缩状态)[1-3]。

1 温度对换热夹套上端膨胀节的影响研究

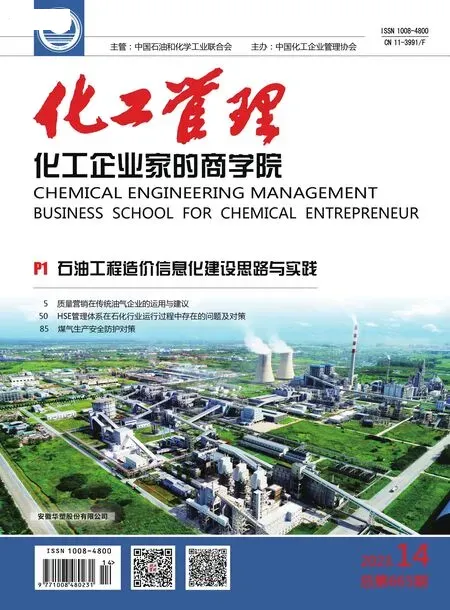

图1 所示为对环管反应器换热夹套上端膨胀节的应力分析结果,内容包括网格划分、施加载荷、位移约束、总变形云图、轴向变形云图以及等效应力云图。首先,在软件ANSYS Static Structural 里的Mesh Mechanical 下对换热夹套上端膨胀节进行结构化网格划分,网格划分总数为42 480,并经过网格无关性验证,且网格质量均大于0.8。其次,为了能够更准确的模拟出内筒体与换热夹套因受温差作用发生膨胀时,换热夹套对内筒体轴向膨胀上的约束作用,决定对膨胀节下端施加位移约束,对膨胀节上端施加垂直向下的压力N,施加内部压力1.1 MPa。最后,在进行求解计算前,选取总变形、轴向变形、等效应力对换热夹套上端膨胀节进行应力分析。

应力分析时,膨胀节下端与反应器直管段连接部位被视为固定位置,是为了给膨胀节添加位移约束;膨胀节上端施加垂直向下的压力,是为了简单还原内筒体与换热夹套在整体法兰处相连对膨胀节不受外力影响而发生自由膨胀时的约束作用所带来的约束力;膨胀节施加的内部压力即环管反应器在正常工作时换热夹套的内压,此处考虑到工况下膨胀节的变形与应力分布情况。通过以上对应力分析前的描述与分析,决定开始对环管反应器换热夹套上端膨胀节进行位移约束与施加载荷,并对求解计算后得到的换热夹套上端膨胀节总变形云图、轴向变形云图、等效应力云图进行研究与分析。

计算结果表明,换热夹套上端膨胀节在受载荷作用下的总变形最大值为12.619 mm;轴向位移最大值为4.598 mm,最小值为1.622 5 mm,平均值为3.110 25 mm;等效应力最大值为141.7 MPa,最小值为0.729 48 MPa。通过计算结果得出的数据可知,膨胀节在内部温度45 ℃(室外年平均气温为20 ℃,换热夹套内部循环冷却水的温度为45 ℃,温差则为25 ℃)、内部压力1.1 MPa、压力F=6.16×105N 下的膨胀情况。而环管反应器长度为55 000 mm 的内筒体在内部工作温度75 ℃(换热夹套内部循环冷却水的温度为45 ℃,温差则为30 ℃)下的膨胀情况可由公式(1)得出:

将换热夹套长度也同样视为55 000 mm,则换热夹套在内部温度45 ℃(温差为25 ℃)下的膨胀情况可由公式(2)得出:

通过公式(1) 与(2) 可知,环管反应器在正常工作时内筒体的膨胀位移为19.8 mm、换热夹套的膨胀位移为16.5 mm,膨胀位移差值为3.3 mm。由于环管反应器在环形支座位置处将换热夹套分为上下两段,通过查阅图纸可知,换热夹套上段为50 300 mm、换热夹套下段为4 700 mm。假定将内筒体也同样分为上下两段且长度与换热夹套相同,通过计算与分析可以确定换热夹套上段与内筒体上段的理论膨胀位移分别为15.09 mm、18.108 mm;换热夹套下段与内筒体下段的理论膨胀位移分别为1.41 mm、1.692 mm,因此换热夹套上端膨胀节的理论膨胀位移为3.018 mm、换热夹套下端膨胀节的理论膨胀位移为0.282 mm。而换热夹套上端膨胀节的理论膨胀位移为3.018 mm 与膨胀节在受载荷作用下的轴向位移平均值3.110 25 mm 几乎相等,验证了换热夹套上端膨胀节应力分析的准确性。

以上对于反应器内筒体与换热夹套因受温差作用而发生膨胀位移的分析,结论并不能对膨胀节的有效性进行整体评估,而侧重点主要还在于对膨胀节因受外力与温差作用下发生膨胀时的应力进行评估,因此为了能够更准确的对膨胀节进行应力评估,决定采用两种方法,即通过采用第三强度理论(也称“最大剪应力理论”)对膨胀节膨胀时内压与轴向位移作用下产生的薄膜应力、弯曲应力进行研究;通过采用第四强度理论(也称“畸变能理论”),并运用ANSYS 软件模拟计算得到的等效应力云图,再次对膨胀节内部应力的分布情况进行校核。

通过查阅GB/T 16749—2018 《压力容器波形膨胀节》可知,内压引起的直边段周向薄膜应力,由公式(3)表示,其中D0、Dc、k分别由公式(4)、(5)、(6)表示:

内压引起的加强环周向薄膜应力,由公式(7)表示:

内压引起的膨胀节周向薄膜应力,由公式(8)表示,其中Dm由公式(9)表示:

内压引起的膨胀节经向薄膜应力,由公式(10)表示,其中Sp由公式(11)表示:

内压引起的膨胀节经向弯曲应力,由公式(12)表示:

轴向位移引起的膨胀节经向薄膜应力,由公式(13)表示:

轴向位移引起的膨胀节经向弯曲应力,由公式(14)表示:

组合应力,分别由公式(15)、(16)、(17)表示:

通过查阅GB/T 150—2011 《压力容器》可知,膨胀节材料在设计温度下的屈服强σst=345 MPa、许用应力[σ]t=189 MPa。通过应力计算,内压引起的直边段周向薄膜应力σz=115.33 MPa<[σ]t;内压引起的加强环周向薄膜应力σc=127.53 MPa<[σ]t;内压引起的膨胀节周向薄膜应力σ1=66.41 MPa<[σ]t;内压引起的膨胀节经向薄膜应力σ2=140.62 MPa<[σ]t;内压引起的膨胀节经向弯曲应力σ3=6.25 MPa;轴向位移引起的膨胀节经向薄膜应力σ4=42.02 MPa;轴向位移引起的膨胀节经向弯曲应力σ5=277.02 MPa;组合应力σp=146.87 MPa≤1.5σst=517.5 MPa、σd=319.04 MPa、σR=421.849 MPa≤2σst=690 MPa,因此通过采用第三强度理论对换热夹套上端膨胀节膨胀时内部应力水平的校核符合要求。

通过ANSYS 软件对换热夹套上端膨胀节进行应力分析后得到的应力结果最大值为141.7 MPa,小于膨胀节材料的许用应力[σ]t=189 MPa。验证了第三强度理论计算结果的准确性,说明了换热夹套上端膨胀节的应力水平低于理论应力允许值,在应力允许范围内,既提供了膨胀节的设计依据,同时又通过采用第四强度理论对环管反应器内外管温差叠加后的总应力水平进行了有效评价。

2 温度对换热夹套下端膨胀节的影响研究

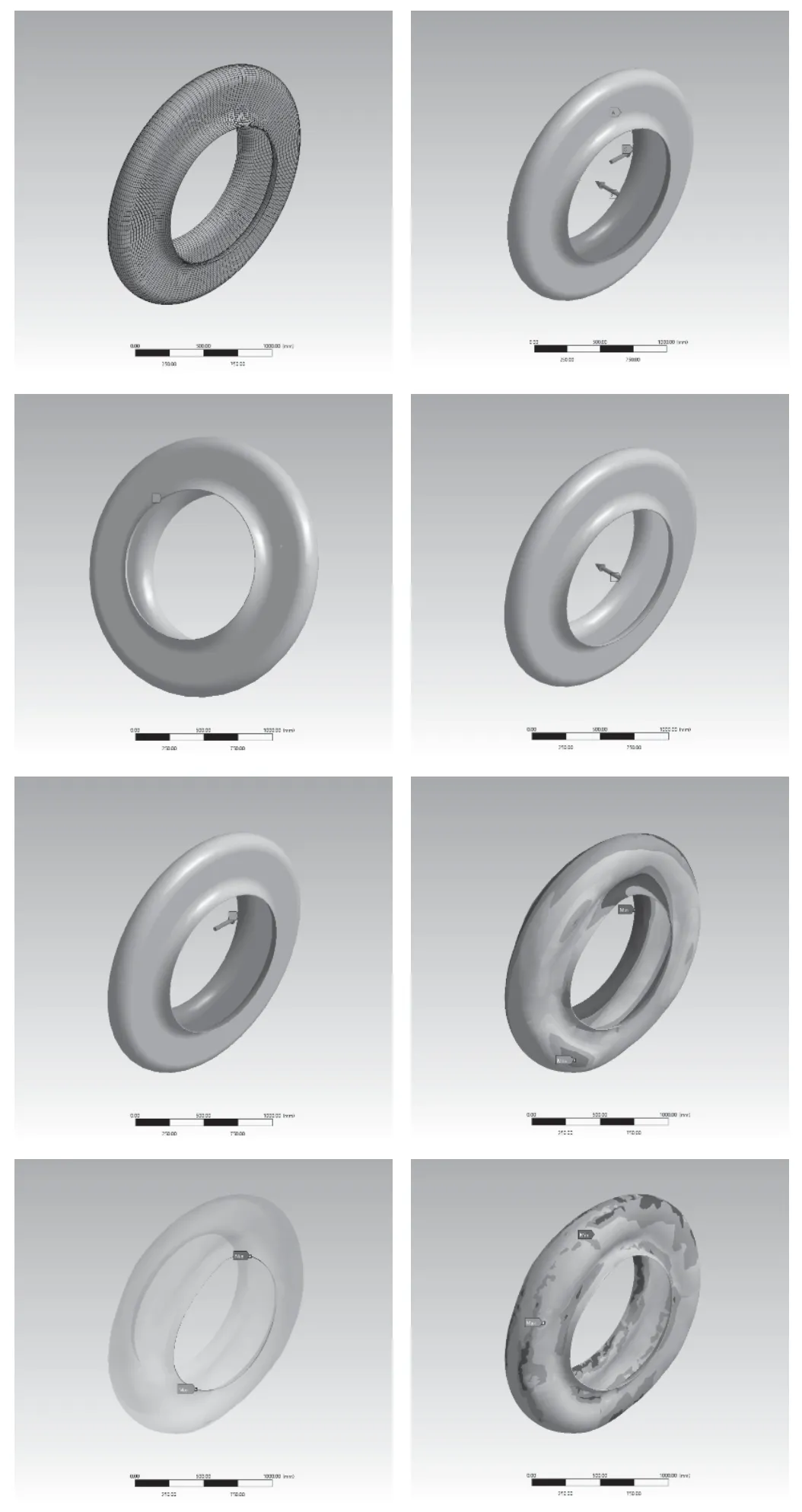

图2 所示为对环管反应器换热夹套下端膨胀节的应力分析结果,内容包括网格划分、施加载荷、位移约束、总变形云图、轴向变形云图以及等效应力云图。首先,在软件ANSYS Static Structural 里的Mesh Mechanical 下对换热夹套下端膨胀节进行结构化网格划分,网格划分总数为105 12,并经过网格无关性验证,且网格质量均大于0.8。其次,为了能够更准确的模拟出内筒体与换热夹套因受温差作用发生膨胀时,换热夹套对内筒体轴向膨胀上的约束作用,决定对膨胀节上端施加位移约束,对膨胀节下端施加垂直向上的力F=9.5×105N(此处对换热夹套下端膨胀节施加的力大于对换热夹套上端膨胀节施加的力,是因为考虑了重力等因素),施加内部压力1.1 MPa。最后,在进行求解计算前,选取总变形、轴向变形、等效应力对换热夹套下端膨胀节进行应力分析。

图2 换热夹套下端膨胀节应力分析结果

应力分析时,膨胀节上端与反应器直管段连接部位被视为固定位置,是为了给膨胀节添加位移约束;膨胀节下端施加垂直向上的力,是为了简单还原内筒体与换热夹套在整体法兰处相连对膨胀节不受外力影响而发生自由膨胀时的约束作用所带来的约束力;膨胀节施加的内部压力即环管反应器在正常工作时换热夹套的内压,此处考虑到工况下膨胀节的变形与应力分布情况。通过以上对应力分析前的描述与分析,决定开始对环管反应器换热夹套下端膨胀节进行位移约束与施加载荷,并对求解计算后得到的换热夹套下端膨胀节总变形云图、轴向变形云图、等效应力云图进行研究与分析。

计算结果表明,换热夹套下端膨胀节在受载荷作用下的总变形最大值为8.561 6 mm;轴向位移最大值为2.031 1 mm,最小值为-1.265 5 mm,平均值为0.382 8 mm;等效应力最大值为49.585 MPa,最小值为0.748 31 MPa。并结合上节内容可知,换热夹套下端膨胀节的理论膨胀位移为0.282 mm,与膨胀节在受载荷作用下的轴向位移平均值0.382 8 mm 几乎相等,验证了换热夹套下端膨胀节应力分析的准确性。

在对膨胀节膨胀时内压与位移作用下产生的薄膜应力、弯曲应力的分析研究中,通过运用上节公式(1.3)~(1.17) 分别计算出内压引起的直边段周向薄膜应力σz=102.23 MPa<[σ]t;内压引起的加强环周向薄膜应力σc=115.56 MPa<[σ]t;内压引起的膨胀节周向薄膜应力σ1=57.84 MPa<[σ]t;内压引起的膨胀节经向薄膜应力σ2=123.42 MPa<[σ]t;内压引起的膨胀节经向弯曲应力σ3=28.22 MPa;轴向位移引起的膨胀节经向薄膜应力σ4=10.25 MPa;轴向位移引起的膨胀节经向弯曲应力σ5=232.72 MPa;组合应力σp=181.26 MPa≤1.5σst=517.5 MPa、σd=242.97 MPa、σR=369.852 MPa≤2σst=690 MPa,因此通过采用第三强度理论对换热夹套下端膨胀节膨胀时内部应力水平的校核符合要求。

由ANSYS 软件对换热夹套下端膨胀节进行应力分析后得到的应力结果最大值为49.585 MPa,小于膨胀节材料的许用应力[σ]t=189 MPa。验证了第三强度理论计算结果的准确性,说明了换热夹套下端膨胀节的应力水平低于理论应力允许值,在应力允许范围内,既提供了膨胀节的设计依据,同时又通过采用第四强度理论对环管反应器内外管温差叠加后的总应力水平进行了有效评价。

3 温度对换热夹套连接管膨胀节的影响研究

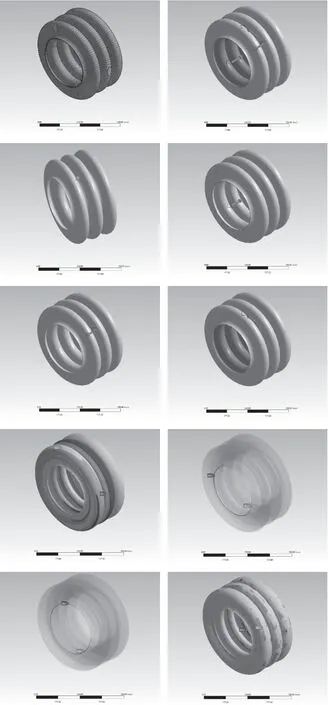

图3 所示为对环管反应器换热夹套连接管膨胀节的应力分析结果,内容包括网格划分、施加载荷、位移约束、总变形云图、轴向变形云图以及等效应力云图。首先在软件ANSYS Static Structural 里的Mesh Mechanical 下对换热夹套连接管膨胀节进行结构化网格划分,网格划分总数为35 760,并经过网格无关性验证,且网格质量均大于0.8。其次对膨胀节中间位置施加位移约束,对膨胀节左端施加水平向右的压力F=1.38×105N,对膨胀节右端施加水平向左的压力F=1.38×105N,施加内部压力1.1 MPa。最后在进行求解计算前,选取总变形、轴向变形、等效应力对换热夹套连接管膨胀节进行应力分析。

图3 换热夹套连接管膨胀节应力分析结果

应力分析时,膨胀节两端向里压缩,因此决定对膨胀节中间位置施加位移约束;膨胀节两端施加向里的压力,是为了简单还原筒体受热发生膨胀时对膨胀节的压缩作用所产生的压力以及膨胀节不受外力影响而发生自由膨胀时所受的约束力;膨胀节施加的内部压力即环管反应器在正常工作时换热夹套连接管的内压,此处考虑到工况下膨胀节的变形与应力分布情况。通过以上对应力分析前的描述与分析,决定开始对环管反应器换热夹套连接管膨胀节进行位移约束与施加载荷,并对求解计算后得到的换热夹套连接管膨胀节总变形云图、轴向变形云图、等效应力云图进行研究与分析。

计算结果表明,换热夹套连接管膨胀节在受载荷作用下的总变形最大值为0.758 99 mm;膨胀节左端轴向位移最大值为-0.379 48 mm,最小值为-0.497 75 mm,平均值为-0.438 615 mm;膨胀节右端轴向位移最大值为0.687 27 mm,最小值为0.552 74 mm,平均值为0.620 005 mm;膨胀节轴向总位移为1.058 62 mm(因膨胀节左端轴向位移与膨胀节右端轴向位移方向相反,因此膨胀节轴向总位移等于膨胀节左右两端轴向位移平均值的绝对值之和);等效应力最大值为118.93 MPa,最小值为1.817 8 MPa。通过计算结果得出的数据可知,膨胀节在内部压力1.1 MPa、左右两端压力F=1.38×105N 下的膨胀情况。而筒体长度为3 500 mm 的换热夹套连接管在内部温度45 ℃ (室外年平均气温为20 ℃,温差为25 ℃)下的膨胀情况可由公式(18)得出:

通过公式(18) 可知,换热夹套连接管在正常工作时筒体的膨胀位移1.05 mm 与膨胀节在受载荷作用下的轴向总变形量1.058 62 mm 几乎相等,验证了换热夹套连接管膨胀节应力分析的准确性。

在对膨胀节膨胀时内压与位移作用下产生的薄膜应力、弯曲应力的分析研究中,通过运用公式(3)~(17) 分别计算出内压引起的直边段周向薄膜应力σc=108.72 MPa<[σ]t;内压引起的膨胀节周向薄膜应力σ1=42.26 MPa<[σ]t;内压引起的膨胀节经向薄膜应力σ2=123.42 MPa<[σ]t;内压引起的膨胀节经向弯曲应力σ3=3.56 MPa;轴向位移引起的膨胀节经向薄膜应力σ4=22.72 MPa;轴向位移引起的膨胀节经向弯曲 应 力σ5=195.77 MPa;组 合 应 力σp=126.98 MPa≤1.5σst=517.5 MPa、σd=218.49 MPa、σR=307.376 MPa≤2σst=690 MPa,因此通过采用第三强度理论对换热夹套连接管膨胀节膨胀时内部应力水平的校核符合要求。

由ANSYS 软件对换热夹套连接管膨胀节进行应力分析后得到的应力结果最大值为118.93 MPa,小于膨胀节材料的许用应力[σ]t=189 MPa。验证了第三强度理论计算结果的准确性,说明了换热夹套连接管膨胀节的应力水平低于理论应力允许值,在应力允许范围内,既提供了膨胀节的设计依据,同时又通过采用第四强度理论对环管反应器内外管温差叠加后的总应力水平进行了有效评价。

4 结语

性进行整体评估,首先决定采用第三强度理论对膨胀节膨胀时内压引起的直边段周向薄膜应力、内压引起的加强环周向薄膜应力、内压引起的膨胀节周向薄膜应力、内压引起的膨胀节经向薄膜应力、内压引起的膨胀节经向弯曲应力、轴向位移引起的膨胀节经向薄膜应力、轴向位移引起的膨胀节经向弯曲应力、组合应力进行研究与校核。其次决定采用第四强度理论,并通过运用ANSYS 软件对膨胀节应力分析后得到的应力结果再一次进行评估与校核。两次应力水平的校核结果均符合要求,说明了膨胀节的应力水平低于理论应力允许值,在应力允许范围内,既提供了膨胀节的设计依据,同时又对温差叠加后的总应力水平进行了有效评价。

本文对于环管反应器因受温度影响而发生热膨胀的研究中,通过对换热夹套上端膨胀节、换热夹套下端膨胀节与换热夹套连接管膨胀节的应力分析,不仅模拟出了膨胀节工作时的膨胀状态,还验证了膨胀节在外力与内压下发生的轴向变形量与筒体因受温度作用下的膨胀量几乎相等,同时也验证了应力分析结果的准确性。而为了能够对膨胀节的有效

符号说明

P1—反应器内筒体膨胀位移mm

ΔT1—反应器内筒体内外温差℃

L2—换热夹套长度mm

P3—换热夹套连接管膨胀位移mm

ΔT3—换热夹套连接管内外温差℃

m—膨胀节的层数

Db—膨胀节圆环内径mm

Lc—直边段加强环长度mm

Ebt—设计温度下膨胀节材料的弹性模量MPa

Sp—考虑到成形减薄后膨胀节一层的有效厚度mm

Sc—直边段加强环的有效厚度mm

Dc—直边段加强环平均直径mm

Do′—换热夹套筒体外直径mm

W—膨胀节一个波的波长mm

k、Cp、Cf、Cd—系数

σc—内压引起的加强环周向薄膜应力MPa

σ2—内压引起的膨胀节经向薄膜应力MPa

σ4—轴向位移引起的膨胀节经向薄膜应力MPa

[σ]t—许用应力MPa

σst—屈服强度MPa

L1—反应器内筒体长度mm

P2—换热夹套膨胀位移mm

ΔT2—换热夹套内外温差℃

L3—换热夹套连接管长度mm

p—设计压力MPa

D0—直边段平均直径mm

L4—直边段长度mm

Eb—室温下膨胀节材料的弹性模量MPa

Ect—设计温度下加强环材料的弹性模量MPa

S—膨胀节一层的名义厚度mm

e—一个波的轴向位移mm

Dm—膨胀节平均直径mm

h—膨胀节的波高mm

C—腐蚀裕量mm

σz—内压引起的直边段周向薄膜应力MPa

σ1—内压引起的膨胀节周向薄膜应力MPa

σ3—内压引起的膨胀节经向弯曲应力MPa

σ5—轴向位移引起的膨胀节经向弯曲应力MPa

σp、σd、σR—组合应力MPa