邻近高架桥地连墙钢筋笼吊装技术的应用

郭海华

(中铁十二局集团铁路养护工程有限公司,四川成都 610073)

0.引言

地铁车站地连墙钢筋笼通常比较长,重量比较大,结构刚性较小,是车站容易发生危险事故的区域,在相邻的高架桥地连墙钢筋笼吊装中,安全风险率较高。本文以天津轨道交通泰达站车站邻近津滨轻轨9 号线高架桥地连墙为案例进行分析,了解到地连墙钢筋笼吊装难点,并且做好各个方面的分析,为今后类似的高架桥地连墙钢筋笼吊装施工提供帮助[1]。

1.工程概况

在泰达站主体建设中,周边分布着高架桥,其结构外部边缘和轻轨高架桥最小位置只有7.9m 的距离。根据设计方案的要求,该地连墙结构厚度800mm,墙体结构长度为46m,钢筋笼45.5m,采用C40P8 混凝土,以工字钢进行接头。经过技术人员现场勘察,发现整个施工区域的地质条件比较特殊,经过全方面的分析,确定应用整体吊装的施工方式。

2.准备工作

2.1 钢筋笼最大重量计算

根据设计图纸进行测量计算分析,“一”字型地连墙长度为45.5m,宽度为6m,重量为41.402t,再加上其他辅助性的设施,整个吊装施工工程量为58.902t,为该项目的重量最大的钢筋笼。

2.2 场地布置

整个施工场地应用37 灰土换填,深度为1m 左右。经过现场全面拆除、清理后,再应用20t 压路机碾压施工,以确保整个施工现场的路面结构达到强度、稳定性的要求。

应用动力触探方式检测承载力,经过检测发现,该项目地基承载力超过180KPa,履带吊履带尺寸为10.71×1.62m2。180KPa >4.59×103/10.71/1.62/2= 142.65KPa。因此,承载力性能符合工程的施工要求。

现场施工道路建设材料为C30,30cm 厚Ø14 @200mm×200mm 双层钢筋混凝土路面,承载性能合格,达到大型吊装设备运行要求,不会发生严重的施工风险。

在适当位置布置钢筋加工平台,满足钢筋笼加工安装及吊装要求。

2.3 钢筋笼吊点设置

2.3.1 吊点设置

分析了解钢筋笼的长度、重量以及现场吊装条件等要素,主吊采用400t 履带吊,副吊采用150t 履带吊,以满足现场施工要求。在钢筋笼结构内,包含4 排纵向桁架筋,间隔4m 焊接一道横向桁架筋,并且吊装部位应增加横向桁架筋[2]。

根据公式q=G×L/S(其中G=590KN 为钢筋笼总重;L 为每榀桁架所承受部分重力的距离;S=273m2为钢筋笼的平面面积)得:

q1=2.718KN/m;q2=2.685KN/m;q3=2.685KN/m;q4=2.718KN/m。

故取q=2.718KN/m 进行计算验证。

G=590KN 钢筋笼总重;

q=2.718KN/m 一榀纵向桁架每米受力;

Wz=Iz/ymax=389cm³ 钢筋对Z 轴抗弯截面系数;

E=210GPa 钢筋弹性模量。

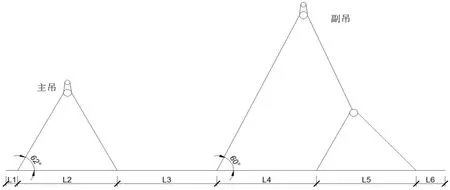

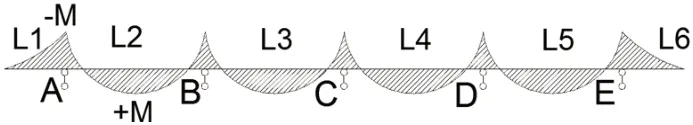

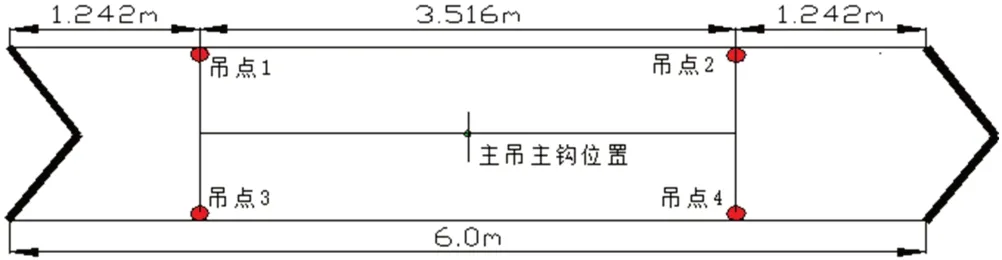

2.3.2 计算吊点最长距离

在钢筋笼的起吊环节,确定钢筋笼挠度ωmax=5qL4/(384EIz) 经过计算分析,钢筋笼应布置5 排吊点,主吊2 排吊点,副吊3 排吊点。 2.3.3 纵向吊点 在高架桥一侧的地连墙钢筋笼设计长度为45.5m,为了使得结构受力达到均匀性要求,应按照下图1 进行吊点计算分析。 图1 纵向吊点示意图 通过分析了解弯矩平衡定律,正负弯矩一致的条件下,受弯矩最小的原理,计算如下图2: 图2 纵向钢筋笼弯矩示意图 分析了解多跨连续梁的受力条件,当L1=L6,L2=L3=L4=L5时,整个结构的受力是基本上平衡的。其中,最佳平衡为:+M=-M。 +M=(1/2)qL1 -M=(1/8)qL2-(1/2)qL1 其中:q 为均布荷载;M 为弯矩;L 为钢筋笼总长。 但是因为L1是钢筋笼头吊点部位,分析了解水平、垂直条件的情况,所以根据需要将L1选取在地连墙顶1m 位置上,这就是整个地连墙的第一道水平筋的部位上,其他吊点则要结合具体的钢筋笼重心确定。 分析了解到现场吊装的情况,钢筋笼长度不同情况下,按照下表1 布置吊点。 表1 钢筋笼纵向实际吊点长度表 2.3.4 横向吊点 在长度为6m 的钢筋笼中,吊点设置极为重要,可以按照下图3 布置。 图3 标准幅钢筋笼主吊主钩横向吊点布置 2.4.1 荷载简化 在荷载计算中,按照58.902t 进行计算分析,确定计算长度为45.5m,按照图1 设计吊点间距。 2.4.2 吊点受力分析 在针对45.5m 的钢筋笼进行水平吊时,分析受力条件,可见图4。 图4 钢筋笼受力示意图 通过计算起吊平衡状态,可以得出下式: 由(1)、(2)两式可得:T1’=9.68t T2’=19.77t 因此,在钢筋笼的平吊作业环节,主吊受力为2T1’=19.37t,副吊受力为2T2’=39.54t。 2.4.3 吊车验算 第一,400t 主吊验算。 如果钢筋笼全部是应用主吊吊升作业,此时垂直高度应是下述几项之和: H=b+h0+h1+h2+h3+h4=11+0.6+3+3.5+45.5+0.5=64.1m。 (1)荷载验算。按照查表数据可以确定,主吊400t的臂长为66m,回转半径12m 时,其最大允许吊装重量为153.5t。按照我国国家标准规定,安全系数按0.8 计算,即153.5×0.8=122.8t>58.9t,所以吊装力达到要求,符合现场吊装作业的要求。根据我国的安全标准规定,在起重机带负荷行走时,其吊装荷载不能超过允许最大吊装荷载的70%,即153.5×0.7=107.45t>58.9t,可以满足吊装行走安全性的要求。同时,在吊装操作中,其吊臂的角度应在83°以下,而本次吊装设备的回转半径12m,臂长为66m 的情况下,吊臂角度=arccos(12/66)=79.524°,此时起重垂直高度=66×sin79.524°=64.90m>64.1m,达到吊装的要求。 (2)碰臂验算。以本次主吊的臂长、半径等方面参数进行计算分析,最终确定钢筋笼顶部和吊车臂杆间距最小是0.15m,横吊梁与臂杆的间隔距离为1.33m。 第二,150t 副吊验算。 150t 履带吊当臂长为37m 时,回转半径10m 时,起重量为58.9t。根据我国的国家标准要求,应用双机抬吊的方法,起吊时的重量应控制在两台设备允许重量的70%以内,单机起吊荷载控制在允许荷载的80%以内,副吊按照不超过75%计算,即最大允许吊装荷载为58.9×75%=44.175t,最大起重量为64.6t×70%=45.22t >44.175t,完全达到本次吊装作业的要求[3]。 2.4.4 吊具验算 吊装中使用的钢丝绳、吊环、滑轮、横吊梁、吊筋、吊点焊处及穿杠等均需进行验算,满足吊装要求。 路面制作为钢筋混凝土路面形式,满足主吊行走的要求。 对周边现场的条件进行检查,消除对主吊行走时产生的负面影响,消除各种不利因素才能满足吊装安全性的要求。 在吊装前,各种机具、人员必须及时就位,吊装人员组织落实,具备一定的经验和吊装技术,特种作业岗位必须持有国家相关部门颁布的证书,并且现场的指挥人员以及其他岗位人员加强沟通,协调处理各项工作,确保吊装顺利进行。 在吊装前,需要对吊装工序、口令以及安全性要求进行交底,确保吊装人员对钢筋笼的形式、尺寸、单件重量等全面了解。 吊装工作开始前,对钢丝绳、卸扣等全面检查,达到受力条件的要求,并进行吊车试运转作业,在没有任何故障问题后,才能开始吊装施工。 3.2.1 钢筋笼制作 按照设计要求在平台制作钢筋笼,但是要分析考虑到吊车停放位置的合理性,使得钢筋笼安装方向符合要求。钢筋笼吊装焊接的焊缝必须达到饱满性要求,没有存在漏焊等情况。 3.2.2 吊车就位 在钢筋笼制作结束后,加强质量检查验收,监理工程师验收合格后,吊车行驶到吊装部位,主吊机在临近槽段的位置,并且两台吊机的位置合适。 3.2.3 钢筋笼吊装 (1)平抬起吊。按照规定的吊装工艺要求将主吊、副吊和钢筋笼各个吊点连接。对全部索具进行检查,没有任何杂物和不稳定的情况。 先将钢筋笼吊升到距离地面0.5m 的位置上,随时关注吊点、钢筋笼以及加固点,没有任何弯曲、变形的问题,如果有安全隐患,需要放置在地面,再次进行加固检验,合格后报验。 (2)倾斜提升。缓慢提升钢筋笼,副吊应保证和地面有0.5m 距离向主吊缓慢移动,让钢筋笼有一定的倾斜。 (3)吊臂旋转。吊升钢筋笼之后,主吊向左或者向右旋转、副吊转动到合适位置上,直到钢筋笼和地面保持垂直状态。 (4)水平运输。钢筋笼达到垂直后,静止5min 的时间,在完全静止后,然后将130t 副吊钢扁担拆除,并和吊装作业范围有足够的距离。主吊单独承载时,钢筋笼缓慢地移动到地连墙槽孔部位。 (5)吊放入槽。主吊将钢筋笼移动到地连墙槽孔部位,对正后垂直放入到槽段内。在下放时,逐一将穿杠抽出,并拆除索具。 钢筋笼下入到槽内,下放速度持续减慢,不能强行压入槽内,如果有阻力存在,应及时吊升起来,在处理后应再次吊放。钢筋笼达到稳固性后,开始安装导管结构,并灌注混凝土施工。 为了预防在吊装、搬运环节出现变形的问题,钢筋笼标准段纵向桁架数量设置4 榀,横向桁架设置12 道。将钢筋笼纵向、横向桁架作为起吊桁架,吊点设在纵、横桁架交点处。对于转角幅钢筋笼除设置纵、横向起吊桁架和吊点之外,另要增设“人字”桁架和斜拉杆进行加强,各主吊和副吊吊点使用φ32 圆钢与起吊桁架双面满焊。 第一,严格监控测量,落实信息化施工。 在施工前:(1)高架桥上设置监测点,并且明确具体的初始值,整个施工过程应做好监控量测工作。(2)高架桥检测与鉴定,为现场发生安全事故提供必要的支持,及时纠正不良操作的现象。 在施工过程中:(1)相邻高架桥沉降、变形、倾斜、裂缝等全面监测;(2)监测地下水位变化情况。(3)监测环节要落实监测评率,根据施工进度随时进行,如果发现现场变化剧烈或者有变形倾向,应增加监测的密度。对于已经发生的问题,应及时和相关单位人员保持联系,总结出处理意见和措施。 第二,相邻高架桥一侧的地连墙先制作一道CSM 搅拌墙,墙体结构厚度为800mm,和地连墙深度保持一致,避免在施工中出现坍塌的风险。此外,现场施工环节还要保证泥浆性能合格,成槽速度满足要求。 第三,盾构井段地连墙施工机械,需要在承载性能合格的道路上行驶,加强监测和控制极为重要,确保承载性能达到142.65kpa。道路硬化加强为C30,30cm 厚Ø14@200mm×200mm 双层钢筋混凝土路面,符合施工要求,避免发生倾覆的风险。 第四,履带吊根据预先设定的路线行驶,钢筋笼转换在特定区域内完成。转换工作结束后,主吊根据规定路线行驶到槽口上部,然后安装钢筋笼。在钢筋笼吊装中,履带吊大臂从背向高架转向和轻轨高架平行方向,防止出现倾覆的情况。 第五,地连墙的钢筋笼质量按照下述要求控制:(1)加强钢筋笼质量检验,任何指标和性能参数合格。(2)纵向、横向桁架钢筋都符合要求,钢筋笼达到吊装刚度要求,从而可以消除施工风险问题。(3)对于横向桁架、纵向桁架、吊筋等结构的焊接进行检查,达到稳定、安全性标准要求。 第六,严格监控高架桥地连墙的钢筋笼吊装作业,消除安全风险。 第七,天气恶劣的条件下,比如风速超过五级、降雨、降雪、雷电等,禁止施工,防止发生安全风险。 综合上述分析,在临近高架桥梁地连墙钢筋笼吊装工程开展中,需要考虑施工区域影响问题,要在明确施工标准的基础上从钢筋尺寸、结构吊装方式等方面做好技术优化,这样才能切实提高施工质量。

2.4 钢筋笼吊装安全性验算

3.吊装工艺及流程

3.1 吊装前准备工作

3.2 吊装工作顺序

3.3 钢筋笼措施筋布置

4.起重吊装安全保证措施

5.结语