CF3 燃料棒用包壳腐蚀性能研究

邢 硕 蒲曾坪 焦拥军 张 坤 张 林 秋博文

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都 610213)

0.引言

CF3 燃料组件燃料棒包壳材料采用了自主研发的N36高性能锆合金,燃料组件综合性能达到国际先进水平,满足三代核电站需求。N36 燃料棒已在堆内积累丰富的辐照考验经验,根据其池边检查结果及辐照考验历史可以进行堆内辐照性能研究。

作为反应堆的第一道安全屏障的燃料棒包壳,其安全性将直接影响反应堆的安全。在压水堆堆内辐照环境下,包壳材料将承受来自热、辐照以及力学的多重考验,其工作环境恶劣,外有高温高压快速流动的水,内有高中子注量的辐照,堆内辐照条件极其复杂,其中包壳与水会发生水侧腐蚀,包壳腐蚀行为是包壳性能的主要关注点之一,研究表明辐照有增强腐蚀的作用,增强因子为2 ~3 倍[1-2]。

目前,国内外主要燃料棒性能分析程序采用的包壳腐蚀模型主要在阿累尼乌斯(Arrhenius)方程的基础上进行建模[3-7]。

本文基于CF3 燃料棒用包壳的堆内外腐蚀性能数据,基于锆合金腐蚀机理及腐蚀模型的研究,开展了CF3 燃料棒用包壳腐蚀性能研究及模型建立和不确定性研究工作。

1.锆合金腐蚀机理简介[2-4]

锆及锆合金在大多数温度和介质条件下的氧化腐蚀过程中,在其表面形成均匀的氧化膜,化学反应可用如下方程式表示:

氧化膜生长动力学一般由增重动力学得出,而增重动力学通常分为两个阶段,即转折前和转折后阶段。

初期的转折前阶段的特征是增重速率低,近似于立方或四次方增重动力学曲线。可用下式表示:

其中,∆W——单位面积的增重,mg/dm2;t——腐蚀时间,d;Kc——立方(或转折前)速率常数,而且常数Kc满足:

转折后的腐蚀速率是恒定的。氧化膜生长动力学开始为线性,不同温度下的腐蚀数据可归纳为:

其中,KL为线性(或转折后)速率常数,常数KL满足:

式(2)和(3)中的A为常数或与中子辐照相关的系数,Q为激活能,转折前后激活能Q和A取值有差异,T为温度(K),R为理想气体常数。

2.CF3 燃料棒用包壳腐蚀性能的影响因素研究

为了更好地描述N36 包壳的腐蚀性能,通过池边检查结果结合由中子数据得出的包壳界面温度、快中子注量率和快中子注量,研究氧化膜厚度与包壳界面温度、快中子注量率和快中子注量的关系。

2.1 温度的影响

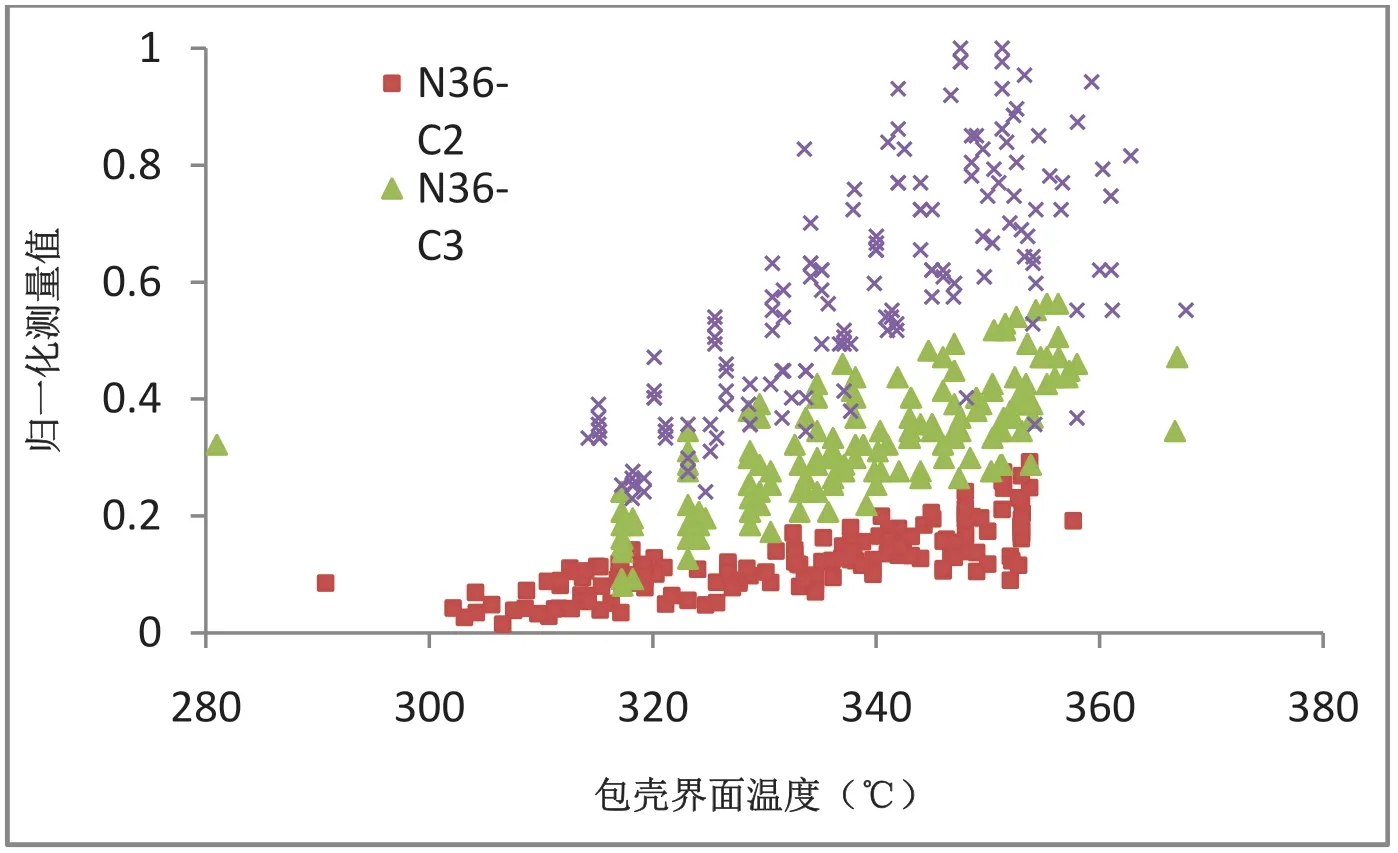

图1 给出了包壳界面温度与氧化膜厚度的关系,由图1 可知,同一时间段内,即在一个循环内,随着包壳界面温度的升高,N36 氧化膜厚度呈上升的趋势,因此,温度是影响N36 锆合金腐蚀的一个重要因素。其中不同循环,同一温度氧化膜厚度不一致的原因是由于氧化膜随时间积累的效应。

图1 N36包壳氧化膜厚度测量值与包壳界面温度的关系(C2:代表第二循环末,C3:代表第三循环末,C4:代表第四循环末)

2.2 中子注量率及中子注量的影响

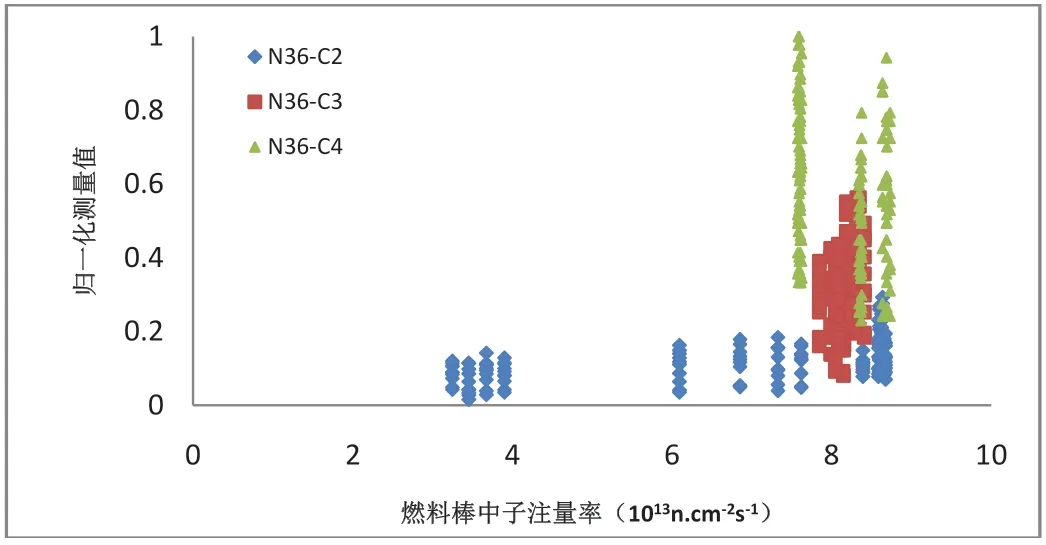

由图2 可知,第二循环数据表明随着中子注量率的升高N36 氧化膜厚度总体呈上升的趋势但第三循环和第四循环的中子注量率基本在一个范围内,氧化膜厚度依然呈增加趋势,N36 氧化膜厚度与中子注量率的大小几乎没有关系。

图2 N36氧化膜厚度测量值与中子注量率的关系

由图3 知,N36 锆合金包壳氧化膜厚度随快中子注量增大而存在阶梯状增大的趋势。

图3 N36氧化膜厚度测量值与中子注量的关系

通过分析已发现N36 锆合金包壳氧化膜厚度与中子注量率无直接关系,且由于中子注量是中子注量率对时间的积分。再结合图2 给出的规律,可知N36 锆合金包壳氧化膜厚度随快中子注量增大而增大,主要体现了时间积累对包壳氧化膜厚度的影响,氧化膜厚度随着时间的增加而增加。

2.3 化学成分的影响

根据杨忠波等[8-9]关于Sn 含量对锆合金N36 腐蚀性能的影响的研究结论,随着Sn 含量的下降,合金腐蚀增重有下降的趋势,且此趋势在发生转折后更明显,Sn 含量为1.5%的合金腐蚀增重速率最高,随着Sn 含量从1.5%降低至0.8%,合金的腐蚀速率逐渐降低,进一步降低Sn含量,腐蚀增重速率变化不大。

2.4 水质的影响

堆外试验研究表明,LiOH 对锆合金的腐蚀有加速作用。在稍低的氢氧化锂浓度下,转折前氧化动力学近似立方关系,腐蚀速率增加不明显,但转折时间提前了。

3.CF3 燃料棒用包壳腐蚀模型的建立

由第一部分可知,锆合金包壳腐蚀是以氧的固体扩散理论为基础,符合阿累尼乌斯(Arrhenius)方程。N36锆合金包壳腐蚀模型依然基于阿累尼乌斯方程建立,模型待定参数的计算遵循下列方法:

对于某一模型,当且仅当Δ2值最小时,即得到该模型待定参数。

所有模型的Δ2值由如下关系式计算得出。

其中,Mi为N36 锆合金包壳实际氧化膜厚度,Pi为阿累尼乌斯方程计算结果。n为数据点的个数。通过全局优化算法对模型参数进行求解。

N36 锆合金包壳腐蚀最佳估算模型可以用下式描述。

转折前:

式中,s为t+t0时刻的氧化膜厚度(μm),为s0为t时刻的氧化膜厚度(μm),Δs为氧化膜增量(μm),A为与化成分等影响因素相关的系数,Q1为转折前的激活能,T为温度(K),R为理想气体常数。

转折后:

式中,s为t+t0时刻的氧化膜厚度(μm),为s0为t时刻的氧化膜厚度(μm),Δs为氧化膜增量(μm),B为与化成分等影响因素相关的系数,Q2为转折后激活能,T为温度(K),R为理想气体常数。

根据第二部分研究发现的影响因素,以引入影响因子形式进行考虑,公式(6)和(8)的A,B的表达式为:

式中,wSn为Sn 的含量(wt%),cli为LiOH 的浓度(ppm),a为相关修正系数,C pre和C posr为常数。

另外考虑到,在反应堆运行的过程中会出现局部沸腾,将使得包壳界面温度升高。包壳表面垢的形成,也会使包壳界面温度升高,在N36 模型的建立过程中均未考虑以上影响因素。故引入温度影响因子,并在计算过程中增加两部分的温升计算,其中温升影响因子为:

式中,∆Tcrud为水垢引起的温升,∆Tboil为局部沸腾引起的温升,其中

当ΔTcrud>0 时,a=1,否则a=0,

当ΔTboi1>0 时,b=1,否则b=0。

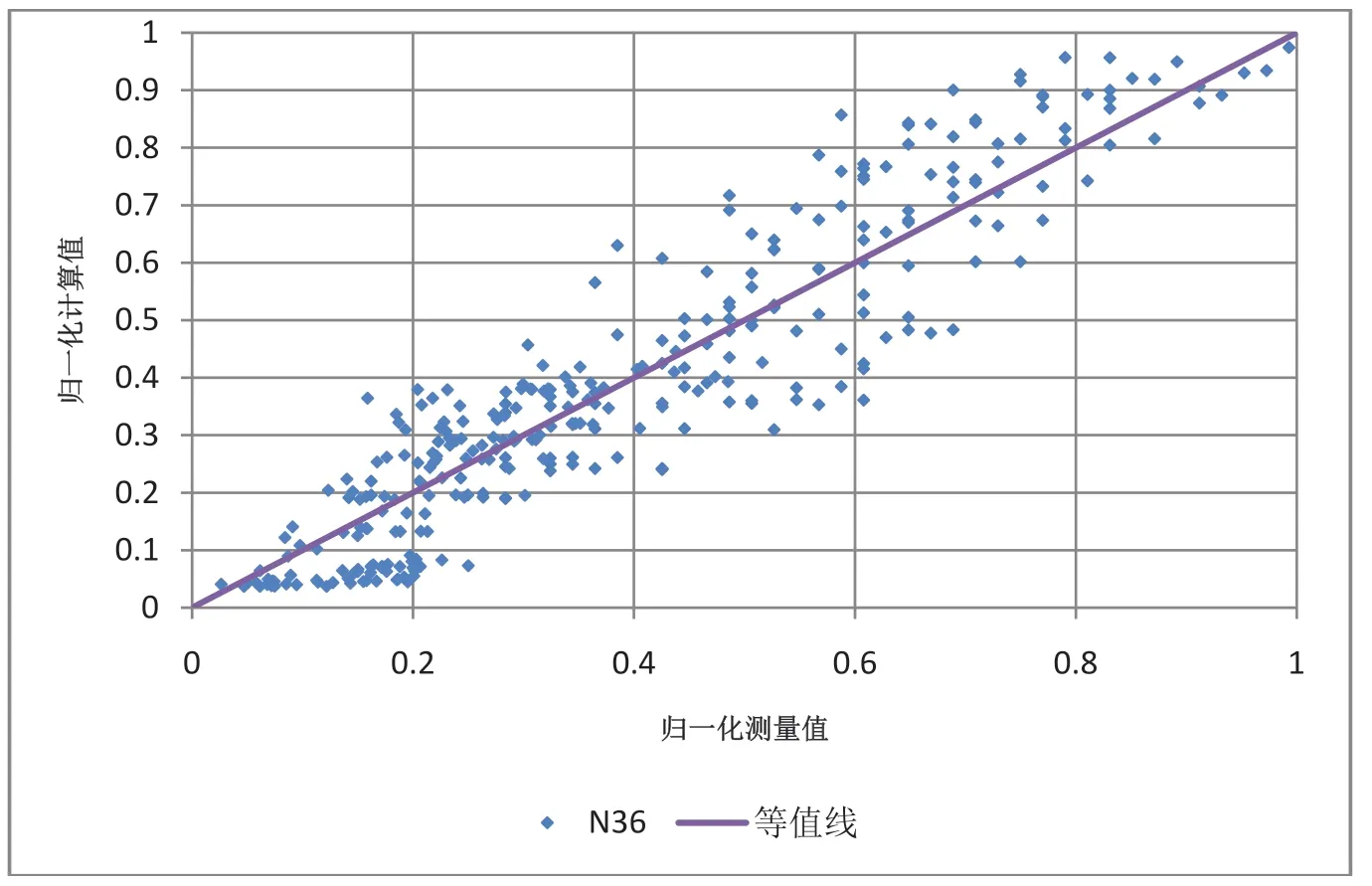

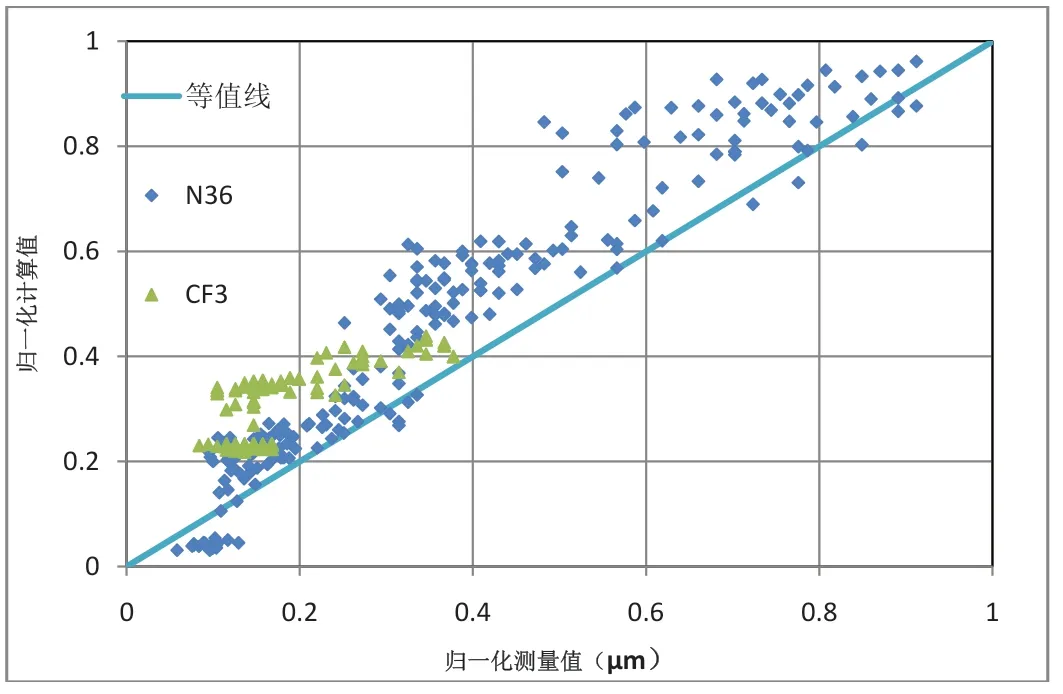

如图4 所示,用N36 腐蚀模型计算的氧化膜厚度较N36 合金包壳氧化膜厚度实测值整体符合性较好,相关性R2=0.901。

图4 N36包壳氧化膜厚度测量值与N36模型计算值的关系

4.CF3 燃料棒用包壳腐蚀模型的验证和不确定性

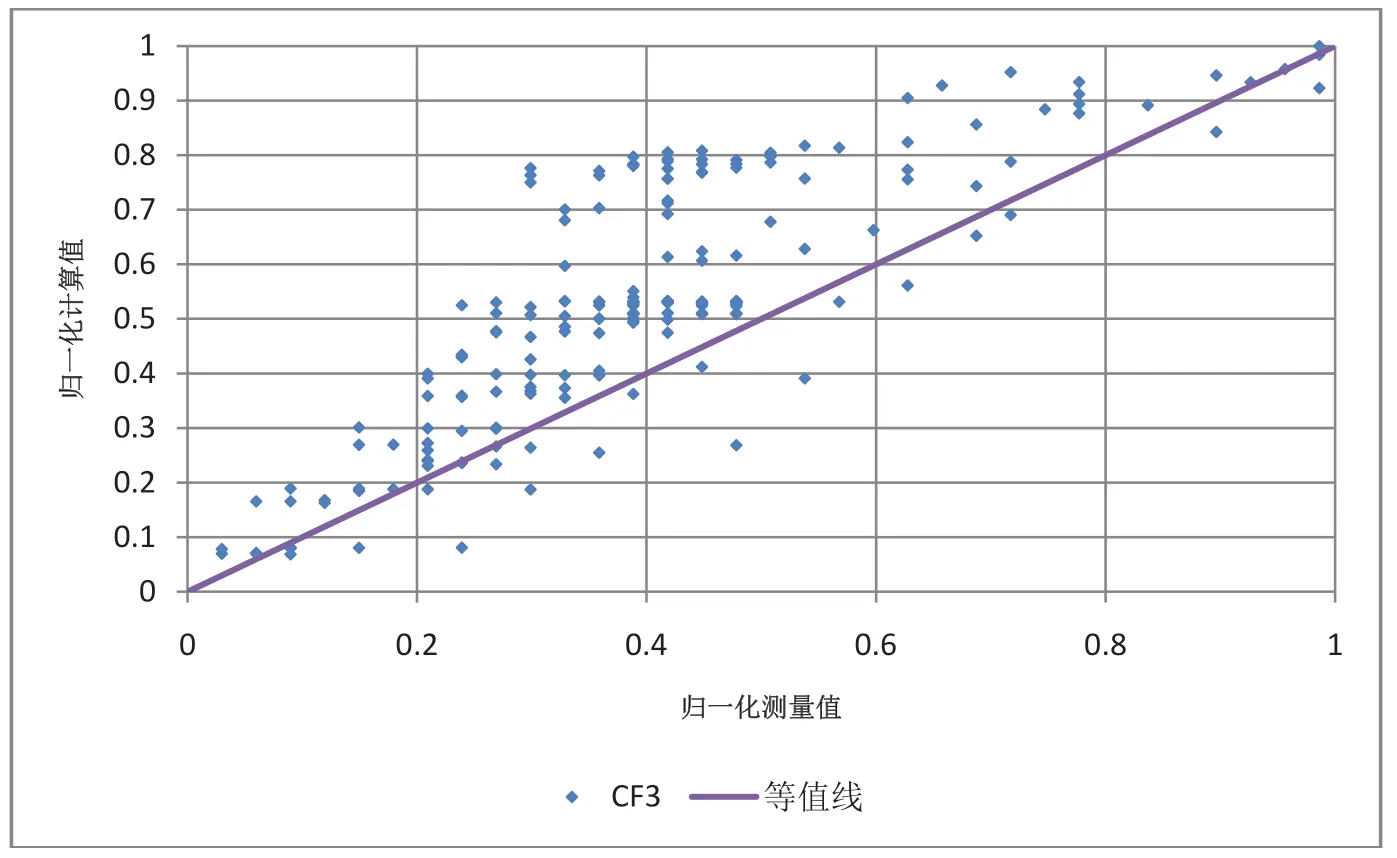

图5 和图6 分别给出了N36 特征化组件和CF3 先导组件,所有轴向段相对应计算值与测量值的比较。由图7和图8 均可知,N36 最佳估算腐蚀模型可以较好地预测氧化厚度。

图5 N36特征化组件包壳氧化膜厚度N36模型计算值与测量值对比

图6 CF3先导组件包壳氧化膜厚度N36模型计算值与测量值对比

图7 峰值氧化膜厚度N36模型上界模型计算值与测量值对比

图8 所有峰值段氧化膜厚度N36模型上界模型计算值与测量值对比

N36 最佳估算腐蚀模型是根据试验数据结合机理建立的模型,具有一定的不确定性,为了保证设计验证结果的保守性,采用对峰值氧化膜的预测具有包络性的方法,采用参数估计法进行不确定性研究,引入不确定性乘子的形式,确定了N36 上界模型,其计算值与测量值的比较参见图7,由图7 可知此上界模型对峰值氧化膜的预测值可以超过95%的峰值测量值。图8 给出了由此上界模型对所有峰值段氧化膜厚度计算值与测量值的比较,由图8 可知,N36 上界模型的包络性较好。

5.结论及建议

通过对CF3 用包壳腐蚀性能的研究,可以得出以下结论:

(1)CF3 用包壳腐蚀性能的主要影响因素为温度和时间,其腐蚀规律符合阿累尼乌斯方程,基于阿累尼乌斯方程,并通过影响因素研究引入了中子,化学成分和水质以及界面温度的影响因子,建立了CF3 用包壳腐蚀模型。

(2)通过研究CF3 用包壳模型的不确定性,建立了CF3 用包壳腐蚀模型的上界模型,其可包络目前试验结果的95%的峰值点,对目前试验结果的所有峰值段的有较好的包络性。