三聚氰胺泡沫压缩缓冲性能研究

徐挺 刘星 武海生 靳楠 于帅 杨淇帆

(北京卫星制造厂有限公司,北京 100094)

文摘 面向航天器对高性能缓冲材料的设计需求,采用重复压缩循环加载、长时恒压强加载、长时恒位移加载等多种加载方式,对三聚氰胺泡沫材料在不同状态下的压缩缓冲性能进行了表征。分析了压溃预处理、多次抽真空预处理、长时压缩处理等多种处理方式对三聚氰胺泡沫压缩缓冲性能的影响规律。结果表明,随着60%重复正压缩次数增加,泡沫压强-位移曲线逐步滞后;重复正压50次后,泡沫发生9.8%永久塑性变形;负压压溃预处理对泡沫力学性能影响较大,6和8 mm泡沫最大压强分别衰减至64%和66%;长期恒位移压缩两个月后,泡沫压强衰减14.88%。三聚氰胺泡沫压缩试验结果可为后续航天器缓冲材料、缓冲结构的选择和设计提供参考。

0 引言

三聚氰胺泡沫又名密胺泡沫,其分子结构中含有大量的三嗪环结构,由三聚氰胺树脂和甲醛树脂预聚体经过固化发泡工艺发泡而成,形成开孔率达99%的三维网状交联结构。相比传统泡沫塑料如聚苯乙烯和聚氨酯,三聚氰胺甲醛泡沫具有优异的吸音性、绝热性、耐热性、保温性、阻燃性和缓冲性能,因而在公共场所、交通工具、道路隔音、汽车制造、管道保温、铁路船运、航空航天等领域均具有十分重要的应用价值[1-6]。国外BASF 和Illbruck 公司生产的Basotect 和Illtec 系列软质密胺泡沫具有良好的机械性能、缓冲性能、隔音性能和隔热性能[7],占据了主要的高端市场份额,而国内中原大化等公司生产的密胺泡沫目前还只应用于低端的清洁产品及部分隔热泡棉,在高性能产品方面仍需不断改进,如产品密度的稳定控制、高低温交变尺寸稳定化控制以及产品加工尺寸的质量控制等。

国内航天器对高性能缓冲材料有迫切的需求,要求该材料质地松软,结构/机构装配前可通过负压抽真空消除占位,装配完成卸压后能自由可控回弹至指定装配位置,提供适宜的压缩缓冲回弹力,从而保证航天器机构之间的相互压紧且结构安全状态。因此泡沫材料成为首选,在力学性能和缓冲性能方面,国内对聚酰亚胺泡沫的研究比较深入[8-10],针对三聚氰胺泡沫的压缩缓冲性能,正压或负压处理对泡沫力学性能的影响,国内目前未见报道。

为评估三聚氰胺泡沫压缩缓冲性能,本文针对航天器高性能缓冲材料的需求特点,研制泡沫材料初始状态的压缩缓冲力学性能,重复循环压缩对泡沫压缩缓冲承载及压缩永久变形的影响,模拟负压抽真空处理对压缩缓冲承载能力的影响,及长周期承载状态下,泡沫压缩缓冲性能的稳定状态及压强衰减百分比等开展研究,拟为后续航天器缓冲材料、缓冲结构的选择和设计提供参考和借鉴。

1 实验

1.1 原材料

采用的三聚氰胺泡沫密度为8 kg/m3,由濮阳绿宇新材料科技有限公司生产后,于温控箱开展-150~200 ℃大梯度高低温交变循环-长时稳定化处理,使溶剂彻底挥发,小分子完全反应,泡沫骨架牢固。试样规格为150 mm×150 mm,厚度分别为10、8、6 mm。试验开始前,试样在温度(23±5)℃,相对湿度小于65%的环境中放置48 h以上。

1.2 测试方法

1.2.1 初始状态力学性能

为了解三聚氰胺泡沫产品使用过程中由初始自由状态压缩后提供的反向缓冲力的大小,设计将泡沫试样由自由状态(10 mm)压缩至密实状态(为保证试验机安全,密实状态定为2 mm),测试该过程中的压缩缓冲压强的变化,评估其力学性能。参考GB/T 8813—2008,将泡沫试样水平放置在加载平台上,利用Instron 万能力学试验机将泡沫试样由自由状态10 mm 压缩至2 mm,测试随压缩位移变化的压缩载荷,记录加载过程中的压强-位移曲线。

1.2.2 重复压缩力学性能

为模拟三聚氰胺泡沫产品重复装配及多次地面试验过程中被装配产品循环反复压缩约60%厚度对泡沫材料力学性能的影响,设计50 次重复循环压缩承载过程,测试过程中压缩缓冲压强随压缩位移的变化,评估其力学性能。参考GB/T 8813—2008,将泡沫试样水平放置在加载平台上,利用Instron 万能力学试验机将泡沫试样由自由状态10 mm 压缩至4 mm(压缩量60%),重复循环压缩50 次,测试压缩位移变化的压缩承载力,记录加载过程中的压强-位移曲线,测量重复压缩前后泡沫试样的厚度。

1.2.3 负压(抽真空)预处理后力学性能

为模拟机构产品抽真空负压状态下装配及反复装/卸载过程对泡沫材料力学性能的影响,设计负压抽真空预处理试验,测试多次负压预处理完成后泡沫压缩缓冲压强的变化,评估其力学性能。机构产品装配极端工况将缓冲产品封闭抽真空提供装配空间,抽真空装配最大时间极限约为48 h,因此将该工况定位为压溃预处理,模拟该产品极端工况,设计压溃预处理试验,测试试验完成后泡沫压缩缓冲压强的变化,评估其力学性能。

(1)压溃预处理,图1为泡沫压溃预处理示意图,利用泡沫压溃处理工装,将全部测试泡沫试样封装成一个密封系统,抽真空,维持48 h 后,卸真空压,泡沫测试样品自由恢复24 h 后,泡沫样品取出。参考GB/T 8813—2008,将泡沫试样水平放置在加载平台上,将泡沫由自由状态压缩至1 mm(密实状态),测量三次重复压缩-压强位移曲线。

(2)多次抽真空预处理,按图1所示处理封装状态分别将泡沫进行50、100、150、200 次重复抽真空预处理,每次处理时,真空维持1 min,卸压,维持1 min,处理完成后自由恢复时间不小于6 h,泡沫试样取出,然后参考GB/T 8813—2008,将泡沫试样由自由状态压缩至1 mm,记录测试过程压强-位移曲线。

图1 泡沫压溃预处理示意图Fig.1 Schematic diagram of foam crushing pretreatment

1.2.4 长周期压缩试验

为模拟机构产品地面试验长期恒压承载10 kPa[模拟被装配产品承受压强范围为(10±2.5)kPa,试验取中间值]、地面及在轨试验长期恒位移(压强取最大值12.5 kPa 时)承载工况对泡沫力学性能的影响,设计长期压缩试验,测试长时恒压承载时泡沫位移的变化,及长时恒位移承载时泡沫提供缓冲压强的衰减变化,评估其性能。

(1)长时压缩力学性能(恒压强)如图2所示,对负压预处理及连续压缩试验后的泡沫开展压强为10 kPa的长时静压试验,将泡沫置于平台上,根据压强-位移曲线,记录压强为10 kPa对应的载荷值,将对应载荷等效为相应质量的重物,利用静压辅助工装将重物置于泡沫上面,静压时间不小于30 d,第1天每3 h测试一次泡沫厚度,第1周每天测试一次泡沫厚度,之后每周测试一次泡沫厚度,记录泡沫厚度值。厚度值采用高度尺测量。

图2 长期静压试验实物图Fig.2 Picture of long-term static pressure test

(2)长时压缩力学性能(恒位移),根据已有泡沫测试数据及压缩规律,首先将规定压强的重物置于泡沫试样的正上方,24 h 后记录对应的位移,并对该位移进行锁定,恒位移加载持续过程2 个月,并每周对其卸载一次,泡沫自由恢复0.5 h 后,缓慢分级加载,直至泡沫试样压缩至锁定位移时,记录重物的质量,并计算对应的压强及压强的衰减量。

1.3 数据处理方法

压强:压强=载荷/试样受力面积;

压强衰减量:压强衰减量=(初始压强-剩余压强)/初始压强×100%;

压强-位移曲线:通过试验机软件逐点记录压缩过程中的载荷与位移点,然后导出数据换算成压强与位移点,整体导入Origin 2017 软件中,设计生成压强-位移曲线;

厚度-时间曲线:通过高度尺测量压缩后泡沫厚度,记录厚度与时间点,整体数据导入Origin 2017 软件中,设计生成厚度-时间曲线。

2 结果与讨论

2.1 初始状态力学性能

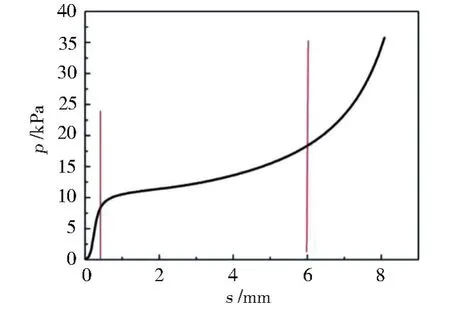

如图3 所示为泡沫由自由状态10 mm 压缩至2 mm过程中的压强-位移的曲线。

图3 泡沫10 mm压缩至2 mm的压强-位移曲线Fig.3 Pressure-displacement curve of foam compressed from 10 mm to 2 mm

由曲线可以看出,随位移的变化,压强逐渐变大,呈正相关。压强-位移曲线大致可以分为线弹性段、平缓段和密实段,位移在0~0.7 mm时,曲线出现短暂的线弹性段,该曲线段压强最大值为9.94 kPa,模量约为27.13 kPa;位移在2~6 mm过程中,曲线段较为平缓,压强由11.44 kPa增加至18.35 kPa,模量约为1.58 kPa;位移增至6 mm以后,曲线为密实段,此时随着位移的增加,压强增加剧烈,而泡沫材料变得致密。

2.2 重复压缩力学性能

图4为泡沫50次重复压缩的压强-位移曲线,可看出,第一次重复压缩时,泡沫压强达到10 kPa时的压缩位移为3.53 mm,第50 次重复压缩后,泡沫压强达到10 kPa时的压缩位移为5.72 mm,且压缩位移从自由状态10 mm压缩至6 mm时,最大压强由第1次的16.25 kPa降至第50次的12.95 kPa。表明随着重复压缩次数的增加,泡沫压强位移曲线呈现逐步滞后的现象,相同压强对应的压缩位移逐渐增加,相同压缩位移对应的压强逐渐减小。比较图4(c),1到5次重复压缩压强-位移曲线和1-10-20-30-40-50次重复压缩曲线,可看出泡沫相应压缩位移对应的压强发生不同程度的下降,从曲线初始段开始对比可知,泡沫在重复压缩后至下一次压缩后,泡沫厚度未发生完全回弹,经50 次重复压缩后,泡沫由测试前厚度10.33 mm变为测试后厚度9.32 mm,泡沫发生1.01 mm即9.8%的压缩永久位移。可以据此判断泡沫压缩位移6 mm,即50 次重复压缩60%对泡沫本身性能产生影响,泡沫发生永久塑性变形。

图4 泡沫重复压缩50次的压强-位移曲线Fig.4 Pressure-displacement curves of foam under repeated compression for 50 times

2.3 负压预处理对泡沫力学性能的影响

2.3.1 无处理泡沫的压缩试验

图5为无处理6、8 mm泡沫压缩压强-位移曲线。从图中可以看出,未经过抽真空处理的泡沫压缩压强-位移曲线与之前的10 mm 厚度压缩压强-位移曲线趋势一致,泡沫在压缩载荷下,压强-位移曲线大致可以分为线弹性段、平缓段和密实段,随位移的变化,压强逐渐变大,呈正相关。

图5 无处理泡沫的压强-位移曲线Fig.5 Pressure-displacement curves of untreated foam

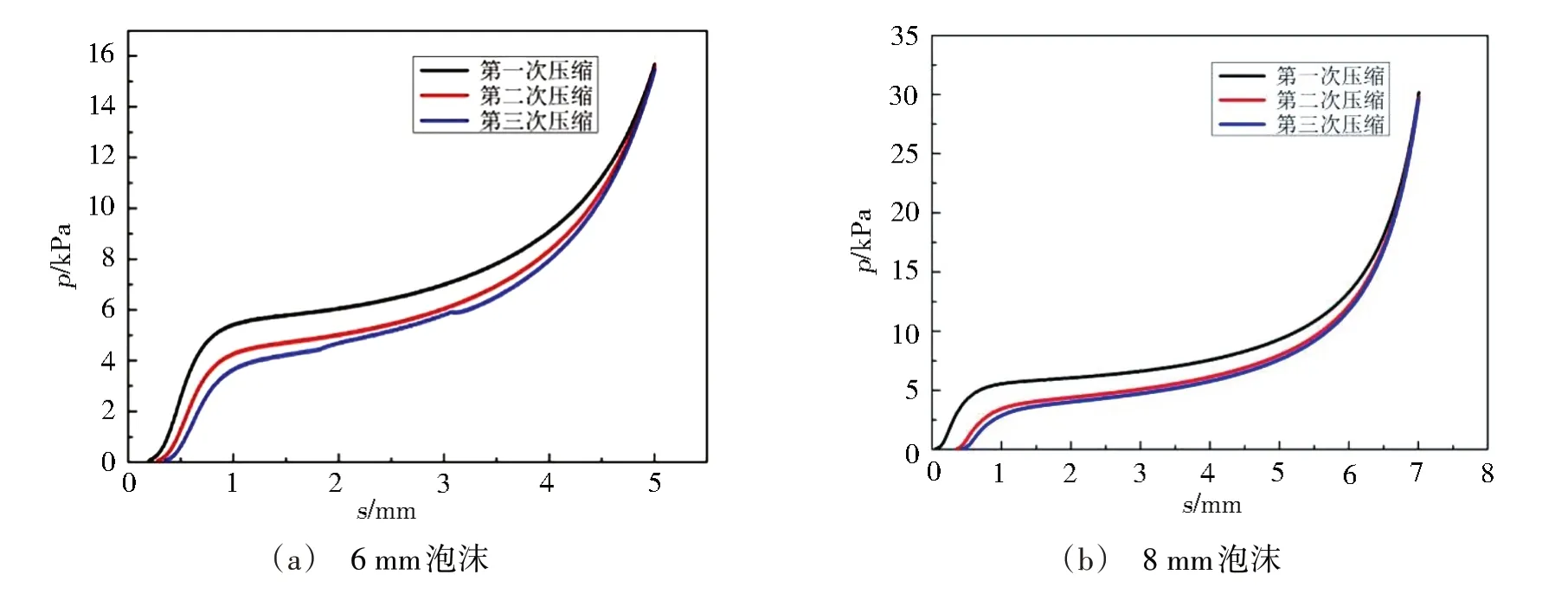

2.3.2 压溃预处理泡沫的压缩试验

分别对6、8 mm 泡沫进行压溃预处理,处理完成后测试样品自由恢复24 h 后进行三次连续压缩试验,图6 为压溃预处理后泡沫的压强-位移曲线。从曲线可以看出,6、8 mm 泡沫的最大压强分别由原来的25、45 kPa 衰减至16、30 kPa,同时10 kPa 压强对应的压缩位移也分别由原来的3.7、5.5 mm 增加至4.5、6.3 mm,由此可见,压溃预处理对泡沫机械性能的影响较大,6 和8 mm 泡沫能承受的最大压强分别衰减至64%和66.7%。

图6 压溃预处理泡沫的压强-位移曲线Fig.6 Pressure-displacement curves of foam after crushing pretreatment

2.3.3 多次抽真空预处理泡沫的压缩试验

将经过压溃预处理后的泡沫试样,再次封装抽真空维持1 min,卸压维持1 min,循环50、100、150、200次后卸压,自由恢复时间≮6 h后进行压缩性能测试。图7为真空预处理泡沫的压强-位移曲线,对比了6、8 mm泡沫经过无处理、压溃预处理、50次抽真空预处理、100次抽真空预处理、150次抽真空预处理、200 次抽真空预处理后的压强-位移曲线。从图中可以看出,随着预处理次数的增加,6 mm泡沫最大压强出现了明显衰减,由未处理的25 kPa衰减至约10 kPa,10 kPa对应的压缩位移也由初始状态的2.4 mm增加至4.8 mm。而对于8 mm泡沫,最大压强也出现了同步衰减现象,最大压强由未处理的45 kPa衰减至25 kPa左右,压强为10 kPa对应的压缩位移由初始的0.8 mm增加至5.8 mm。

图7 抽真空预处理泡沫的压强-位移曲线Fig.7 Pressure-displacement curves of vacuum pretreated foam

2.4 长时压缩力学性能

2.4.1 恒压强压缩

35 d长期压缩试验结果如图8所示,从图中曲线可以看出,6、8 mm 泡沫经过压溃预处理、50 次抽真空处理、100 次抽真空处理、150 次抽真空处理、200次抽真空处理后的泡沫试样在恒定10 kPa 压强压缩的第15 d 之后泡沫厚度基本可以保持稳定状态,稳定状态厚度为0.5~2 mm 厚度区间。经过压溃预处理和抽真空处理后的泡沫可以在2 d 内迅速靠近稳定泡沫压缩厚度。

进一步分析图8(a)曲线可以发现,在压溃预处理后,长期10 kPa 恒压强压缩,已超过泡沫线弹性段和泡沫平缓段,而直接到达泡沫密实段,此时载荷工况已超过泡沫的柔性承载区间,压溃处理完成后的循环抽真空处理次数对泡沫材料影响不大。

图8 长期静压试验结果Fig.8 Long term static pressure test results

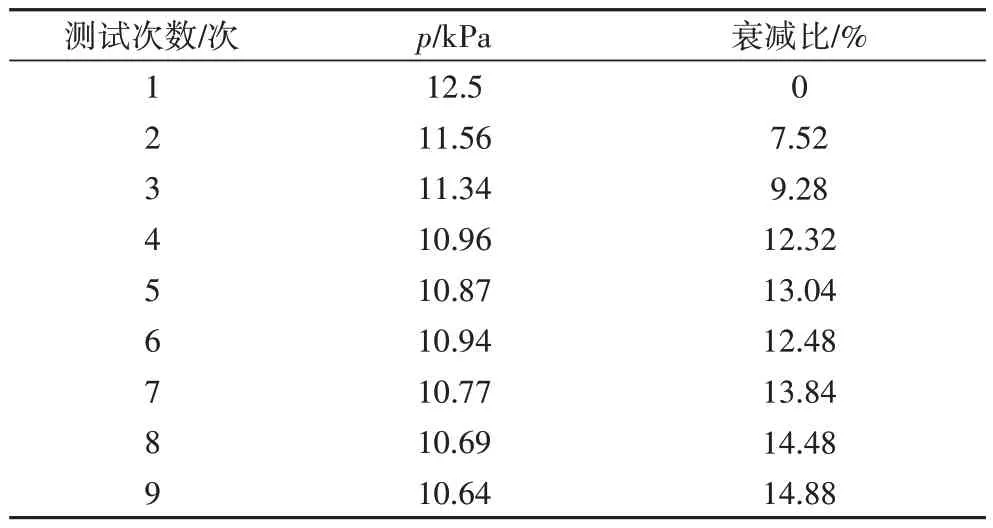

2.4.2 恒位移压缩

表1 为规定位移下三聚氰胺泡沫长期恒位移压缩后的压强变化。从表1可以看出,随着测试次数的增加,即压缩时间的增加,三聚氰胺泡沫规定的缓冲位移能缓冲的压强呈现逐渐减小的趋势(部分数据的偏差主要是受测量误差影响),第9次测试结束后,即恒位移压缩两个月后,泡沫自由状态压缩至锁定位移时,泡沫压强由最初的12.5 kPa 衰减至10.64 kPa,衰减14.88%。

表1 规定位移下三聚氰胺泡沫的压强变化Tab.1 Pressure change of melamine foam at specified displacement

3 结论

(1)三聚氰胺泡沫的压缩应力-应变曲线可以分为初始线弹性段、平缓段和密实阶段,随位移的变化,压强逐渐变大,呈正相关。(2)60%重复压缩载荷工况下,随着重复压缩次数的增加,三聚氰胺泡沫压强位移曲线呈现逐步滞后现象,相同压强对应的压缩位移逐步增加,相同压缩位移对应的压强逐步减小。经历50次重复压缩后,泡沫发生9.8%的压缩永久位移,泡沫发生永久塑性变形。(3)抽真空压溃预处理对泡沫机械性能的影响较大,6和8 mm泡沫能承受的最大压强分别衰减至64%和66%。(4)在压溃预处理后,长期10 kPa恒压强压缩,已超过泡沫线弹性段和泡沫平缓段,而直接到达泡沫密实段,此时载荷工况已超过泡沫的柔性承载区间,压溃处理完成后的循环抽真空处理次数对泡沫材料影响不大。长期恒位移压缩两个月后,泡沫自由状态压缩至锁定位移时,泡沫压强衰减14.88%。