高温钠流量标定方案的研究

王志新,杨建伟,金佳佳,吴宏岩

(中国原子能科学研究院,北京 102413)

0 引言

钠冷快堆作为第四代核能系统首选堆型,其在提高核燃料利用率及核废料处理方面具有突出的优势,是发展最为迅速的核反应堆。在钠冷却型快堆中,液态金属钠作为冷却剂,将堆芯核燃料裂变释放的能量带出反应堆,完成堆芯冷却,因此液态钠流量是反应堆安全运行的关键参数。

钠流量计因其测量原理、结构、制造工艺、使用条件和安装方式等不同而产生的误差,同时流量计在反应堆中使用一段时间后也会因为高温、高辐照影响,出现分度特性变化,影响其测量精度。因此,需要建立高温钠流量标定装置,对钠流量计进行标定、校准,保证流量量值的统一与正确传递,确定流量计的准确度等级、可靠性、重复性、动态特性等。

高温钠流量标定装置是能够复现钠流量量值,最终溯源到基本量的试验装置。由于其运行介质为液态钠,工作温度高,化学性能活泼,遇水遇空气极易发生反应,且应用领域较窄,国内外对于钠流量计进行准确校准的标定装置相对较少。

本文根据快堆钠流量标定的相关需求,分析了流量标定装置的基本原理,对国内外有关高温液态金属流量标定装置的研究现状进行梳理及探讨,基于高温钠流量标定的需求制定总体的方案设计。该方案适用于高温液态钠流量标定,可用于开展对快堆钠流量仪表计量特性的研究工作,解决了钠流量分度标定和校准过程中的量值溯源问题。

1 流量标定概述

在反应堆的热力生产过程中,流量是反映核燃料裂变过程中能量的产生和传输的量,且液态钠的流量将直接反映设备效率、负载高低等运行情况,因此连续监测钠流量对于反应堆的安全、经济运行有着重要意义。

单位时间内通过管道某一截面的数量称为瞬时流量q,简称流量,即

式(1)中:dQ—dt时间内流过的流体量,单位取质量或体积的相关单位;dt—时间间隔,单位s、min或h。

为了克服流量计因其测量原理、结构、制造工艺、使用条件和安装方式等不同而产生的误差,实现流量量值的传递,需要建立流量标定装置,对流量计进行标定或校准,复现和传递流量量值。流量标定装置通过将流量量值溯源到基本量,可分为原级流量标定装置和次级流量标定装置[1]。

原级流量标定装置将装置的容积V或质量m作为计量的标准,结合时间t的测量,实现流量量值溯源到基本量,主要包括静态质量法液体流量标定装置、动态质量法液体流量标定装置、静态容积法液体流量标定装置、动态容积法液体流量标定装置。目前,国内外各计量机构多采用静态质量法和动态容积法。

静态质量法装置所测量的液体是在静止时称量,消除液流的动力影响,且与管道没有任何机械联系,同时可采用高准确度的称量设备,其不确定度可达到0.03%~0.05%,一般作为量值传递的原级标准。但它也存在一定的局限性,例如换向器往返时间存在一定延迟,很难测量腐蚀性和有毒性液体等。动态容积法装置要求工作容器中的液位平稳变化,测量时容器不应产生变形,可同管道刚性连接,用于测量腐蚀性、有毒性和挥发性的流体。动态容积法装置成本低、结构简单和操作方便,但由于动态容积法本身的问题,其总体不确定度只能达到0.2%~0.5%。

次级流量标定装置也称为标准表法流量标定装置,基于流体力学连续性方程,使用传递标准件,通过原级标准流量装置把量值传递给一台或一组流量计,作为原级标准流量装置和工作流量计之间的中间环节,与工作流量计串联进行传递,实现流量量值的传递和量值的统一。

2 高温液态金属流量标定的国内外现状

高温液态金属流量标定由于其运行介质一般为锂、钠、钠钾合金、铅铋合金等各种液态金属材料,介质工作温度高,化学性能活泼,遇水遇空气极易发生反应,且应用领域相对较窄,国内外对于钠流量计进行准确校准的标定装置相对较少。为实现液态金属流量量值的传递与溯源,各国原子能研究机构开始建立液态金属流量标定装置,并研究高温液态金属流量校准方法。

2.1 液态金属流量标定装置

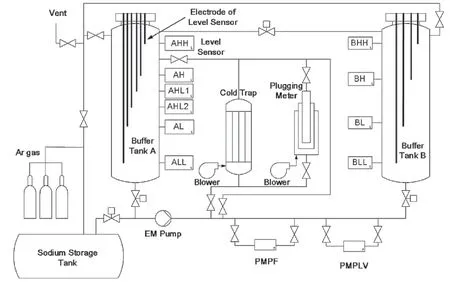

韩国原子能研究机构(KAERI)为了进行KALIMER-600钠冷快堆中研发设备试验专门建立了涉钠设备试验回路(ITSL)[2],模拟钠冷快堆工况对设备性能进行考验,并在ITSL中设计了钠流量标定回路,其设计原理如图1所示。

图1 ITSL涉钠设备试验回路示意图Fig.1 Schematic diagram of ITSL sodium related equipment test circuit

ITSL回路主要由一个钠存储罐,两个直径0.5m、高5m的钠标定罐,氩气罐,永磁式流量计,液位传感器,电磁泵,阀门及不同口径的管道组成[2]。ITSL钠流量标定回路则采用了动态容积法,标定罐上层覆盖氩气,钠液从罐底部流入,避免了上部流入带来的液面波动。罐顶部安装有材质为SS304不锈钢电极,当电极探测到钠液面时输出信号,标定罐A中从AHL到ALLL相邻两电极间标定过的容积分别为79L、79L、79L、237L,标定罐B中从BHL到BLLL则分别为237L、237L。

标定过程如下:首先,利用氩气将储钠罐中的液态钠压入缓冲罐A,直到缓冲罐A顶部液位电极AH输出信号,然后利用电磁泵将缓冲罐A中的钠抽入缓冲罐B,直到缓冲罐B液位传导电极输出信号。这样通过在时间间隔T1-T2下排空或充满缓冲罐A或缓冲罐B中液位电极点间的体积V,即可实现对流量计的标定。

ITSL钠流量标定回路存在如下问题:①高流量下会产生液面波动,触发探针产生误差;②管路中没有稳压装置,钠液直接通过电磁泵输出,流量稳定性差。

印度甘地原子能研究中心(IGCAR)涉钠试验回路中的钠流量标定回路在采用动态容积法的同时,又在其500kW涉钠回路中加入了标准表法钠流量标定回路[3],如图2所示。该标准表法钠流量标定回路位于中间热交换器二出口管路上,主要包括一个涡流流量计(ECFM)试验段、一台已检定的DN80永磁流量计(标准表FM4)及待检的SmCo-DN20永磁流量计。DN80永磁流量计灵敏度为0.27mV/m3/h[4]。

图2 IGCAR涉钠试验回路Fig.2 IGCAR Sodium test circuit

当进行标定时,关闭阀门VNa1,打开阀门VNa2,调节阀门VNa2到检定流量点,待稳定一段时间后,开始记录标准表FM4和被检表(SmCo-DN20永磁流量计或涡流流量计)的输出值,对两者测量的流量值进行比较,完成被检流量计的标定。该标准表法钠流量标定回路未使用工作量器,所以其工作效率较高,但该标定回路只能进行比标准表FM4低一等级流量计的标定。

俄罗斯钠回路及欧洲THESYS铅铋回路、ERANOS回路中对于液态金属流量标定采用了静态质量法,称量容器与管道柔性连接,校验精度高,但流量标定范围小,目前未找到相关详细介绍的文献。

国内相关单位也进行了液态金属流量标定装置的研究,中科院工程热物理研究所针对ADS(加速器驱动的次临界反应堆系统)中使用的液态铅铋合金设计了高温液态金属流量标定装置[5],如图3所示。该装置采用动态容积法,基本原理与上文介绍相同,利用8高压氮气将存储罐1中液态金属压入标定罐2,通过改变电磁泵4的电压对多个流量点进行校核,实现流量标定,其标定罐2利用差压液位计测量液面变化。

图3 中科院高温液态金属流量标定装置Fig.3 High temperature liquid metal flow calibration device of the Chinese Academy of Sciences

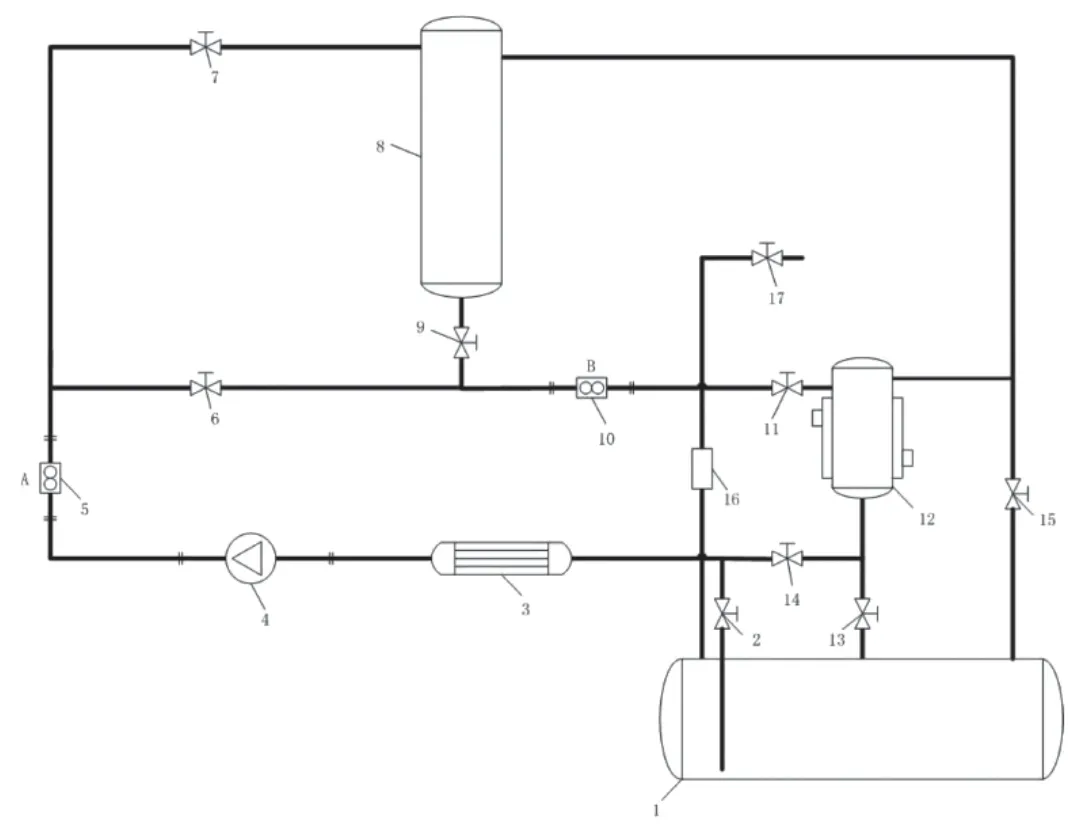

中国原子能科学研究院热工水力室也设计了液态金属钠钾流量计校验装置[6],如图4所示。该装置校验量程为0.2 m3/h~2.0 m3/h,1.0 m3/h以下量程采用重力驱动定压头标准容积法的校验方式进行校验,待检流量计装于B处,惰性气体将液态金属压入电磁泵4,并开启电磁泵将液态金属注入主量筒8使之产生溢流,待检流量计上游由液态金属重力产生稳定的驱动压头,调节阀门11使通过它的液态金属流量等于所需校验流量,并利用副量筒12测量体积增量,完成校验。1.5 m3/h以上量程则采用电磁泵驱动定压头标准容积法的校验方式进行校验,待检流量计装于A处,利用电磁泵调节流量至所需校验流量,在主量筒8中测量体积增量,完成校验。

图4 液态金属钠钾流量计校验装置Fig.4 Calibration device for liquid metal sodium potassium flowmeter

国内两液态金属流量标定回路均直接使用压力罐作为标准量器;同时采用差压液位计测量液面变化,误差影响因素度多,精度下降。原子能院设计的液态金属流量计校验装置液态金属从标定罐顶部流入,造成标定罐内流体波动,影响测量精度。

2.2 就地校准方法

在钠冷快堆中,永磁流量计性能会随着时间退化,同时也会受振动、冲击、温度及自身磁场阻力的影响,所以必须对其进行定期校准,但快堆中大口径流量计存在一定拆卸困难,且某些流量计一旦安装就不能随意拆卸,例如安装在堆内一回路主泵旁路上旁路内潜式钠流量计、测量堆芯组件钠流量的组件钠流量计等。因此,需要研究就地校准方法。

1)相关法就地校准

相关法是一种利用系统中的随机信号进行测量的方法,所采用的物理模型是所谓的“凝固流动”假设[7],即流体在流动过程中没有流动状态的变化,也不存在分子扩散。

在管道外1、2两个测点设置传感器分别测得两个随机信号x(t)、y(t),根据以上假设两随机信号间只存在一个时间上的滞后,对两随机信号进行互相关运算,则互相关函数为:

互相关函数的峰值位置对应的时间τ0就是两信号间滞后时间,也称渡越时间,同时又已知两测点之间距离L,从而实现流量测量。

俄罗斯在旁路内潜式钠流量计和燃料组件钠流量计上设置两套相互独立的磁系统,在每套磁系统上设置两对相互独立的电极。其中,一对电极布置在与磁场及钠流方向相垂直的平面内,生成与钠的体积流量值成线性关系的感应电动势信号,实现流量测量。而另外一对电极则布置在沿钠流方向上的磁系统前后端面,产生的信号用于在不拆卸流量计的条件下,应用互相关流量测量原理实现流量计的定期校准。同时,为了提高相关法检测精度,磁系统上游设计了湍流发生器。

印度也在DN40、DN100、DN200的永磁式管道钠流量计上设计了相关法电极[8]。DN40、DN100相邻每对电极间距离为15mm,DN200相邻每对电极间距离为36mm,并分别安装在SWRTF、SGTF、FBTR回路上进行试验,试验表明相关法测量误差在±5.5%以内。

2)均方根频率法就地校准

针对相关法校准仅适用于流量计拥有两对电极的情况,日本PNC公司提出了均方根频率法[9],可对具有一对电极的电磁流量计进行在线校准。该方法基本原理是通过输出电压波动功率谱密度得到的均方根频率,可由流量系数的函数表示。

管道中湍流的数学坐标系如图5所示,管道内部半径为a,可变量p定义为p=r/a。u(t,p,θ,z)为管道中点 (p,θ,z)在Z轴方向上的瞬时流速。

图5 湍流坐标系Fig.5 Turbulent coordinate system

在点(p,θ,z)的局部平均流速ū(p,θ,z)及速度波动u′(t,p,θ,z)可表示为:

由于液态金属冷却剂的导电性比管道材料高几倍,且在管壁上几乎没有电流循环,所以假设管道材料的导电性为零,流量计输出电压波动V(t)可表示为:

输出电压波动的自相关函数φV(τ)可由流速波动的自相关函数φt(τ,p)表示为 :

对输出电压波动的自相关函数φV(τ)进行傅里叶变换可得电压波动的自功率谱密度φV(f):

其中,φt(f)是流量波动的自功率谱密度,表达式如下:

输出电压的均方根频率f由以下公式通过截止频率f0进行定义:

对上式中的积分进行计算来确定均方根频率与流量系数之间的关系,得:

式(10)中,Q=πa2U为流量计流量,λ为管道摩擦力系数。

从公式(10)可以看出,均方根频率与流量系数和管道摩擦系数平方根的乘积成正比,而摩擦系数λ可利用雷诺系数得到,因此均方根频率法可实现流量的测量,从而完成对永磁流量计的校准。

该校准法已经在长阳快堆(JOYO)一回路中内径为12英寸的鞍状线圈电磁流量计上进行了验证,并得到了其对最小二乘拟合曲线。

3 钠流量标定方案的确定

通过对流量标定原理的研究,以及对国内外液态金属流量标定现状的调研,在液态金属流量标定中,静态质量法标定装置存在高温换向器研发困难,高温称重难度大,流量测量范围小等问题,且装置中液态金属需完全隔绝空气,因此高温钠流量标定回路采用动态容积法和标准表法,装置结构如图6所示。

图6 高温钠流量标定装置结构简图Fig.6 Structure diagram of high-temperature sodium flow calibration device

高温钠流量标定装置主要由流量标准器、试验管路、液态钠循环系统和控制及数据采集系统组成,装置试验管道口径范围DN15~DN300,工作容器的容积分别为430L和8500L。针对DN200管径以下流量计采用动态容积法,将工作容器的容积V作为计量的标准,结合时间t的测量,实现流量量值溯源到基本量。针对DN200、DN300管径的流量计校准,采用标准表法实现逐级扩大流量范围,通过原始标准流量装置把量值传递给一组流量计。它作为原始标准流量装置和工作流量计之间的中间环节,与工作流量计串联进行传递,实现流量量值的传递。

而对于旁路内潜式钠流量计、组件钠流量计等,由于其所处位置无法在钠标定回路上进行定期校验,在结构上设计相关法电极,实现流量计定期校准。

在测量组件上设置两套相互独立的磁系统,如图7所示。在每套磁系统上设置两对相互独立的电极,其中一对电极布置在与磁场及钠流方向相垂直的平面内,生成与钠的体积流量值成线性关系的感应电动势信号,实现流量测量。而另外一对电极则布置在沿钠流方向上的磁系统前后端面,并在流道组件磁系统上游设计湍流发生器,提高相关法检测精度。

图7 钠流量计相关法测量设计示意图Fig.7 Schematic diagram of measurement design using sodium flow meter correlation method

相关法两对电极间距离是影响相关法测量精度的关键因素,根据国外相关研究得到的相关法流量测量归一化误差与传感器间距离L间的关系,两相关法电极间距离L为2D~5D时精度最高[10],因此流量计测量组件中两对电极间距设置为5D。

4 结束语

本文根据快堆钠流量标定的相关需求,分析了流量标定装置的基本原理,比较了静态质量法、动态容积法和标准表法的优缺点,并调研了国内外液态金属流量标定装置及在线校准的发展现状,开展适应性分析,确定了高温钠流量标定方案。该方案适用于高温液态钠流量标定,可用于开展快堆钠流量仪表计量特性的研究工作,解决了钠流量分度标定和校准过程中的量值溯源问题,为快堆仪表研发提供技术支持。同时通过该研究,也可为铅基堆、熔盐堆等其他堆型的流量标定提供了思路和方向。