基于西门子S120驱动系统的单轴驱动器驱动双力矩电机研究

通用技术集团大连机床有限责任公司 王坤 付纯连

1 引言

针对AC轴中的A轴采用由两个完全相同的力矩电机驱动的方式,在电气控制上采用由一个伺服驱动器连接、驱动两个力矩电机的方法。同以往采用由两个伺服驱动器进行同步轴的控制方法相比,其具有控制简便、降低成本、缩短调试周期等优点,并能保证A 轴高速、高精度的定位要求。

2 电气连接

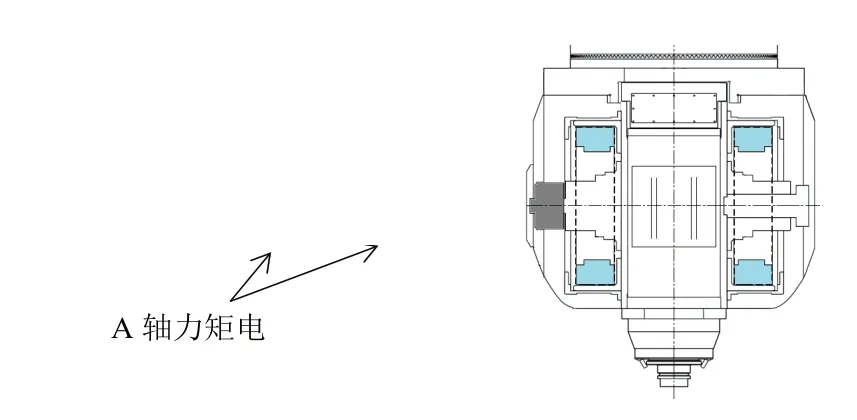

某项目设计的A 轴中,采用两个完全相同的力矩电机并联布置的安装结构。A轴结构如图1所示。

图1 A轴结构

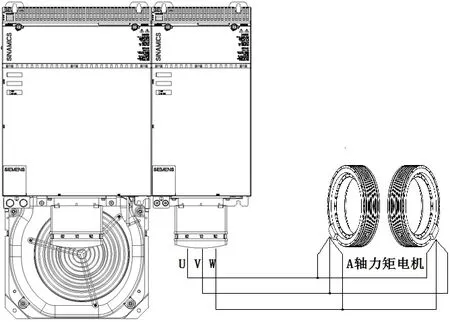

针对这种结构,在电气连接上对两个力矩电机也采用并联连接、驱动的方式,即采用西门子S120驱动系统,使用一个伺服驱动器来驱动这两个力矩电机。主控制器选用的是西门子840Dsl 数控系统,对于驱动器选型,需要满足两个电机同时工作时的功率输出,所以驱动器的输出功率和最大输出电流要大于两个力矩电机所需的功率和最大电流之和。

由于A轴两个力矩电机的安装方式是并联安装,因此两个力矩电机的旋转方向不同。需将其中一个力矩电机的V相和W相进行交换连接,而U相保持不变。驱动器选型最大电流需要满足两个电机电流之和。S120驱动系统与A轴连接如图2所示。

图2 S120驱动系统与A轴连接

对于位置反馈系统,在一个电机侧安装圆光栅进行位置检测,就可以实现这个结构的全闭环控制。

3 机械安装角度的调整

当A 轴的两个力矩电机并联布置时,必须检查各电机相位角情况。如果电气相位角不一致,由于感应电流的速度差异,会导致力矩电机的功率因数和转矩常数降低、噪声增大、过热、过载并触发驱动系统报警等一系列问题。

通过测出两个力矩电机的电气相位角,计算机械安装角差值,通过调整转子或定子的机械安装角度消除电气相位角偏差值。电气相位差测量是两个同频率正弦电压的对应点间角度差值的测量。力矩电机的机械安装角、电气相位角及极对数关系如下:

机械安装角=电气相位角/极对数

由于力矩电机的极对数是定值,根据电气相位角就可以算出机械安装角。两个电气相位角的偏差值应小于±5°,才能保证并联布置安装的两个力矩电机的静态功能[1]。

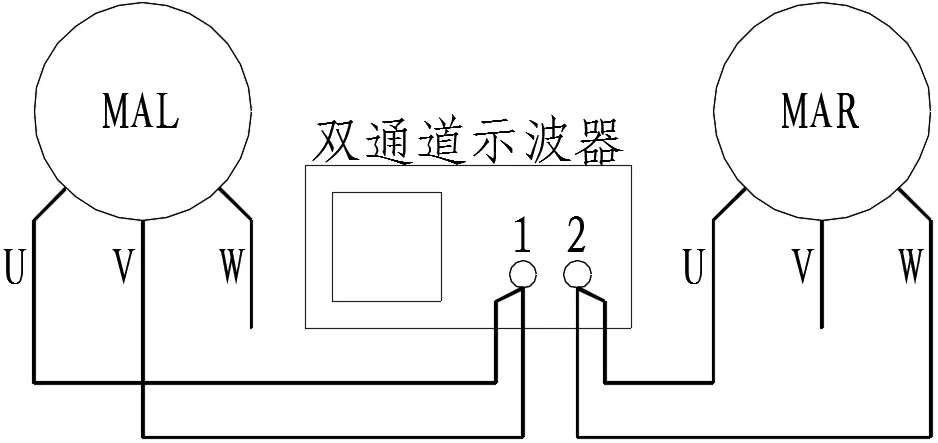

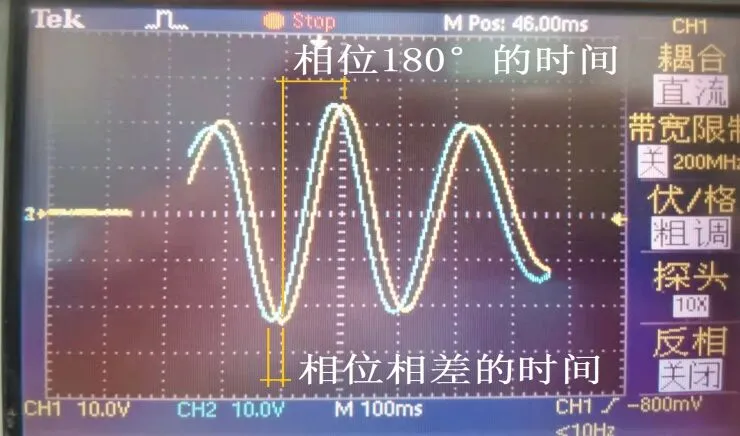

电气相位差测量的方法为A 轴的两个力矩电机的机械安装完成,连接双通道示波器与力矩电机,使A 轴处于可以自由旋转的状态,通过外力旋转A轴,利用双通道示波器测量两个力矩电机的反向电压波形,再计算电气相位角的偏差值,计算如下:

最后调整力矩电机的转子或定子的机械安装角度,再次进行电气相位差测量,直到其间的电气相位角偏差值小于±5°为止。双通道示波器与A 轴力矩电机连接如图3所示,示波器波形如图4所示。

图3 双通道示波器与A轴力矩电机连接

图4 示波器波形

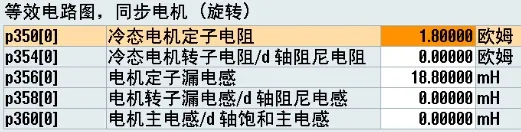

4 参数设定

当硬件连接好并对系统初次送电以后,需要对S120驱动系统的电机驱动模块和电机等进行拓扑识别,配置参数[2]。由于两个力矩电机的电气连接采用并联连接,电流值(参数p305、p323、p338、p318)和转矩值(参数p312、p319)要在原有电机参数的基础上乘以2。同时,电机的电阻值(参数p350)和电感值(参数p356)要在原有电机参数的基础上除以2,电机的极对数(P314),力矩常数(p316),及转速值(P311,P322)保持不变。电机数据如图5所示,可选电机数据如图6所示,配置电机电阻和电感如图7所示。

图5 电机数据

图6 可选电机数据

图7 配置电机电阻和电感

5 调试

5.1 磁极位置检测

配置完所有电机参数后,需要对力矩电机进行磁极位置检测。磁极位置检测(PolID)功能,用于确定力矩电机的磁极位置,实现精确控制力矩电机,确保驱动系统的安全功能的无故障运行。

对于使用绝对位置的角度编码器,磁极位置检测方法和步骤如下。一是按下“紧急停止”按钮,使驱动系统处于紧急停止状态;二是按电机最大电流(参数p323)的30%设置电机磁极位置识别电流 (参数p329)。三是设置p1980=1,选择磁极位置方法为饱和法,1 次谐波;四是设置p1990=1,激活一次磁极位置检测并传送数据;五是松开“紧急停止”按钮后给驱动系统送脉冲使能,驱动系统自动执行磁极位置检测,并将测出的角度差(参数p1984)记录在参数p0431 中;六是检测完成后,参数p1990会自动变回0;七是保存参数。

5.2 伺服优化

为了实现高速、高精度的定位、加工,消除噪音和震动,需要对S120 驱动系统的电流环、速度环、位置环优化。

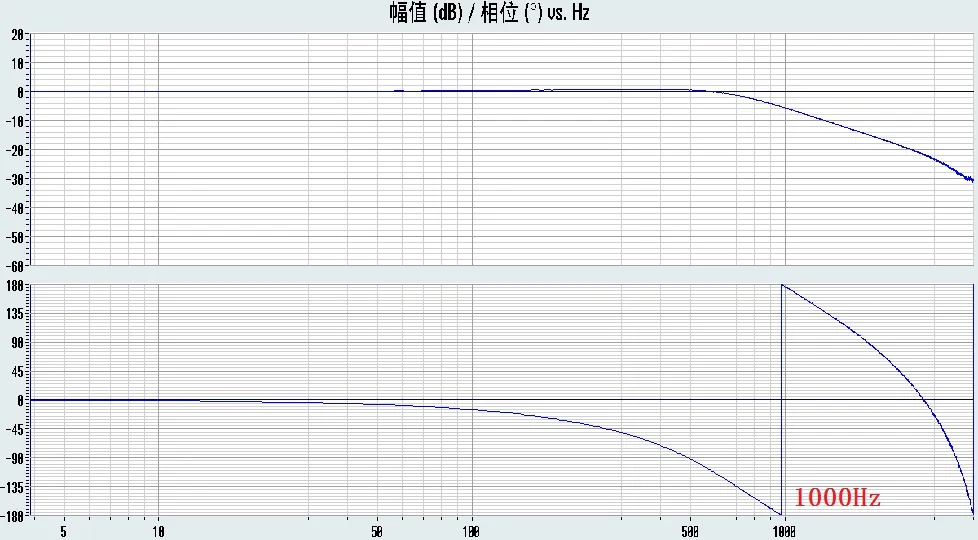

由于采用第三方的力矩电机,因此首先要优化电流环。借助西门子840Dsl数控系统自带的电流环测试功能,可以测试A 轴力矩电机电流环的幅频特性和相频特性。对于电流环幅频特性曲线,要求其幅值沿着0dB(不超过0dB)向右,越平直越好,下降的拐点越靠近1000Hz越好。通过更改电流环P增益Kpi(参数p1715),可以使其沿着0dB线达到尽可能高的频率。对于电流环相频特性曲线,要求其沿着0°线向右,至1000Hz 左右转向±180°。电流环幅频曲线和相频曲线如图8所示。

图8 电流环幅频曲线和相频曲线

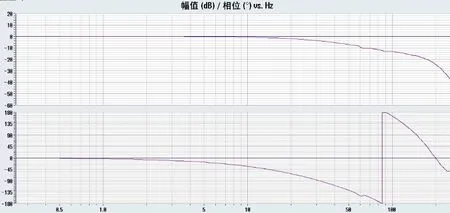

当电流环优化完成后,借助西门子840Dsl数控系统自带的自动伺服优化(AST)功能可以自动完成对A轴力矩电机的速度环和位置环的测量和优化。对于速度环幅频特性曲线,其幅值响应带宽(也就是幅频曲线上0dB 区间)要足够宽,最好能达到100~200Hz,达不到要求的话,至少要保证100Hz的频率带宽,幅值允许少量超调,但要小于3dB。速度环幅频曲线和相频曲线如图9所示。

图9 速度环幅频曲线和相频曲线

对于位置环幅频特性曲线,其幅值在整个频率范围内不超过0dB。位置环幅频曲线和相频曲线如图10所示。

图10 位置环幅频曲线和相频曲线

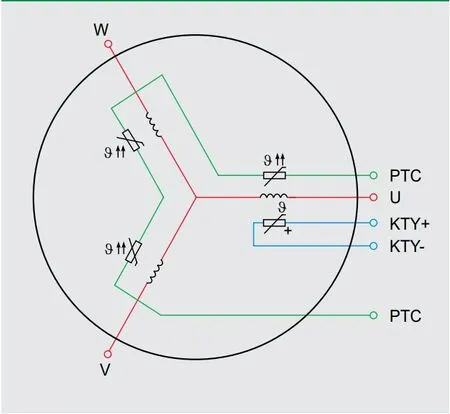

6 温度监控

双电机并联结构中,如果两个力矩电机相位角不一致,会导致电机过热或系统负载报警,为了防止这些情况的发生,对电机的每一相线圈均使用了KTC温度传感器进行温度过载保护,并使用KTY温度传感器进行实时温度的测量。电机线圈温度监控如图11所示。

图11 电机线圈温度监控

对于电机的并联结构,可以将两个电机的PTC传感器串联接入到驱动器中,从而使任意一相线圈过热均会被驱动系统监控,从而进行电机的过热保护,KTY 传感器可以用于数控系统中的具体实际温度显示,只将一个电机的KTY 传感器接入系统即可。对于S120 驱动器,使用端子模块TM120 接受力矩电机的温度传感器温度信号,之后通过西门子数控系统专用的DRIVE-CLiQ协议传送的数控系统中。并联电机温度传感器连接方法如图12所示。

图12 并联电机温度传感器连接方法

7 结语

采用一个伺服驱动器连接、驱动A 轴的两个力矩电机的方法,对比传统的双电机双驱动同步控制,在满足A 轴的同步性及电机的性能发挥情况下,同时降低电气成本的同时。在配置角度编码器后,完全满足高速、高精度定位要求的应用。