4SW-2.0型卧式割晒机的设计与试验

王 浩,王 显,张啸翔,郑德聪,王嘉伟

(山西农业大学 农业工程学院,山西 太谷 030801)

燕麦、荞麦等杂粮作物的机械化收获能够大幅度地提高作业效率、降低人工劳动强度,对提高种植面积、产量与品质等有显著影响。燕麦、荞麦等杂粮作物的机械化收获方式有分段式收获和联合收获2种,其中,分段式收获是提前将其割倒在地里晾晒,利用后熟作用待其成熟后进行捡拾、脱粒、清选,有利于降低收获损失,保证籽粒质量,提高籽粒品质[1-2]。王修善等[3]设计的4SY-2.0型自走式割晒机采用小型履带底盘与可垂直升降的立式割台,能够根据地形和植株情况实时调整割茬高度。何静洁[4]设计的4SQ-4.3型割晒机采用一种竖直切割器和新型往复式切割器曲柄连杆传动机构,能有效解决植株缠绕问题。万星宇等[5]设计的高地隙履带自走式中间条铺割晒机极大地改善了机具通过性和铺放质量。

一般割晒机均采用立式割台,侧向铺放的结构型式,导致边行收获有困难。当收获的作物分支多、有交叉和缠绕时,分禾困难,收割损失较大[6-8]。尤其是燕麦、荞麦、谷子等杂粮作物割晒收割时存在的问题更突出。为了提高割晒机的田间作业效率,为此设计了4SW-2.0型卧式割晒机,采用高地隙主机、中间茬上铺放晾晒的工艺方案,为后续捡拾等作业提供方便,降低人工劳动强度。本研究对高地隙主机、输送装置、挂接装置、切割装置等进行设计分析,通过田间性能试验对割晒机作业效果进行验证,可为卧式割晒机的设计与研究提供参考。

1 结构设计

1.1 总体结构及工作原理

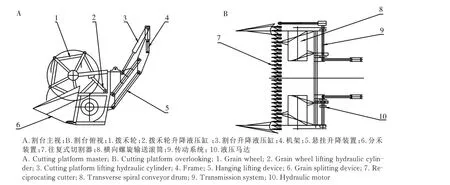

4SW-2.0型卧式割晒机的割台结构如图1所示。

图1 4SW-2.0型卧式割晒机割台结构示意Fig.1 4SW-2.0 horizontal cutter-rower cutting platform structure

由图1可知,4SW-2.0型卧式割晒机主要由拨禾轮1、拨禾轮升降液压缸2、割台升降液压缸3、机架4、悬挂升降装置5、分禾装置6、往复式切割器7、横向螺旋输送滚筒8、传动系统9和液压马达10等组成。田间作业时,分禾装置6将收割区和待收割区分开,进入收割区的作物在拨禾轮1的作用下向割台一侧倾斜,往复式切割器7将其切割分离;在割台前进推力和横向螺旋输送滚筒8的共同作用下,左右两侧割倒的作物被输送至中间铺放,割台中间部分的作物直接向后倾倒铺放,实现有序铺放。

1.2 主要技术参数

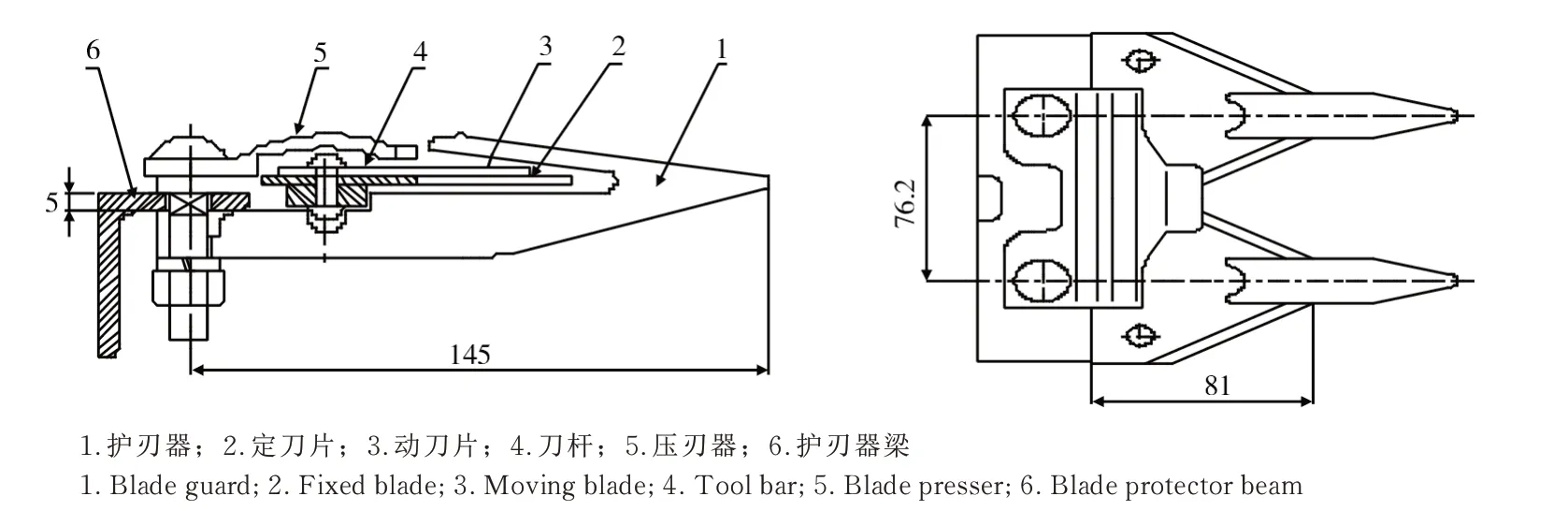

4SW-2.0型卧式割晒机主要技术参数如表1所示。

表1 4SW-2.0型卧式割晒机技术参数Tab.1 Technical parameter of 4SW-2.0 horizontal cutter-rower

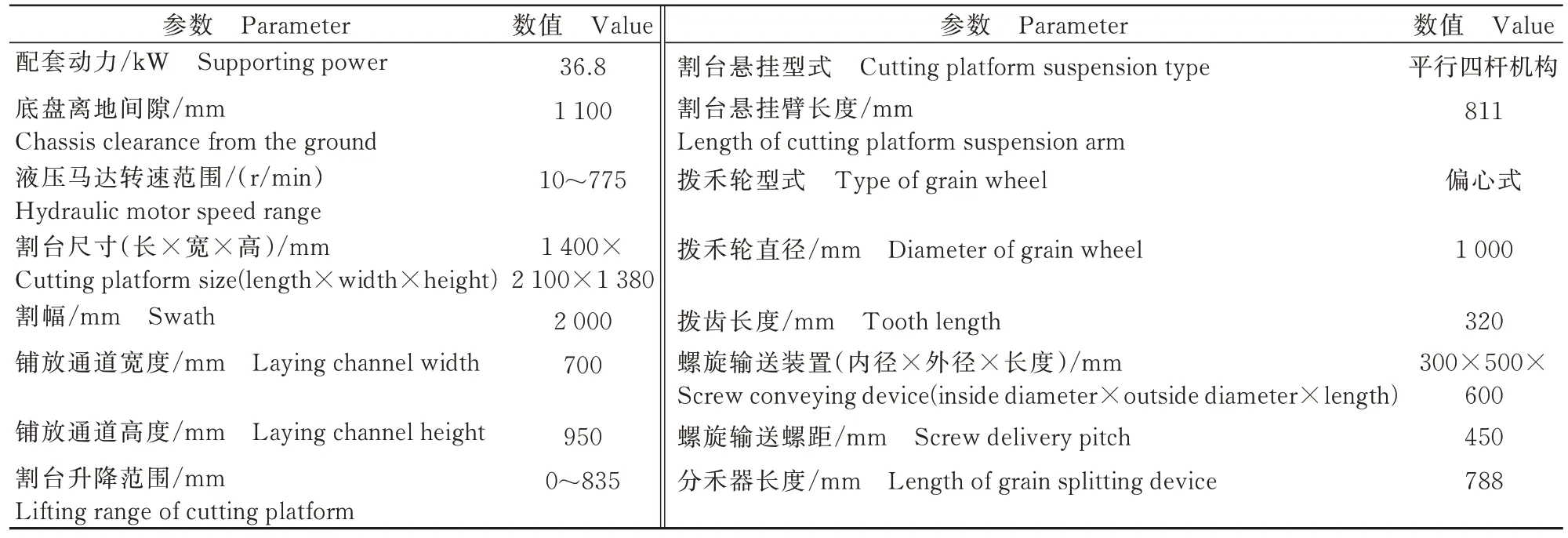

1.3 切割器的设计

1.3.1 切割器结构及参数 4SW-2.0型卧式割晒机选用标准Ⅱ型往复式切割器[9-10]。其结构如图2所示,主要由护刃器1、定刀片2、动刀片3、刀杆4、压刃器5和护刃器梁6等组成。动刀片3用铆钉固定在刀杆4上,动刀片3相对于定刀片2作往复的剪切运动进而将作物切断。

图2 标准Ⅱ型往复式切割器结构示意Fig.2 Schematic diagram of the structure of standard type Ⅱ reciprocating cutter

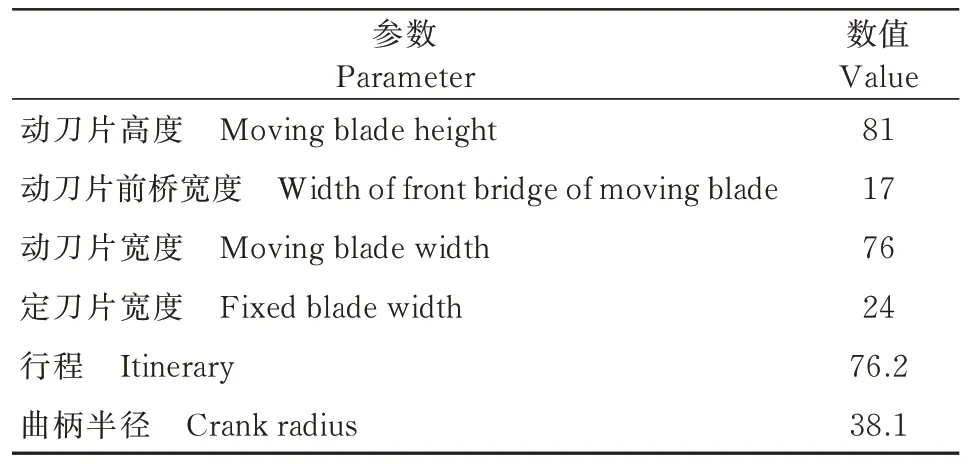

标准Ⅱ型往复式切割器的主要技术参数如表2所示。

表2 切割器主要技术参数Tab.2 Main technical parameters of cuttermm

1.3.2 运动学分析 (1)切割速度。割刀在曲柄驱动下作往复运动,曲柄转动一个周期,割刀往复运动一次[11-12]。以割刀的平均运动速度表示切割速度,割刀的平均速度如公式(1)。

(2)切割器前进行程。割晒机切割作业时,割刀的运动是割刀相对于机组往复运动以及随机组的前进运动组成的复合运动[13-14]。在割刀完成一次往复切割运动的时间内,切割器前进的行程与机组前进速度的关系如公式(2)。

式中,H为切割器前进行程(mm);v为机组前进速度(mm/s)。

(3)切割图分析。由于割刀运动是一种复合运动,所以,可以通过切割图来分析切割器工作过程。如图3所示,以动刀片横向位移方向为X轴,动刀片纵向位移为Y轴建立坐标系。在相邻2个定刀片之间的作物,在切割器切割后会产生3种不同的状态,分别为:一次切割区Ⅰ、漏割区Ⅱ和重割区Ⅲ[15]。

图3 标准Ⅱ型往复式切割器切割Fig.3 Cutting diagram of standard type Ⅱreciprocating cutter

如图3所示,动刀片运动轨迹AB可表示为公式(3)。

动刀片运动轨迹CF可表示为公式(4)。

动刀片运动轨迹EG可表示为公式(5)。

动刀片运动轨迹DH可表示为公式(6)。

漏割区Ⅱ(SⅡ)和重割区Ⅲ(SⅢ)面积分别按公式(7)(8)计算。

漏割率(kⅡ)和重割率(kⅢ)分别按公式(9)(10)计算。

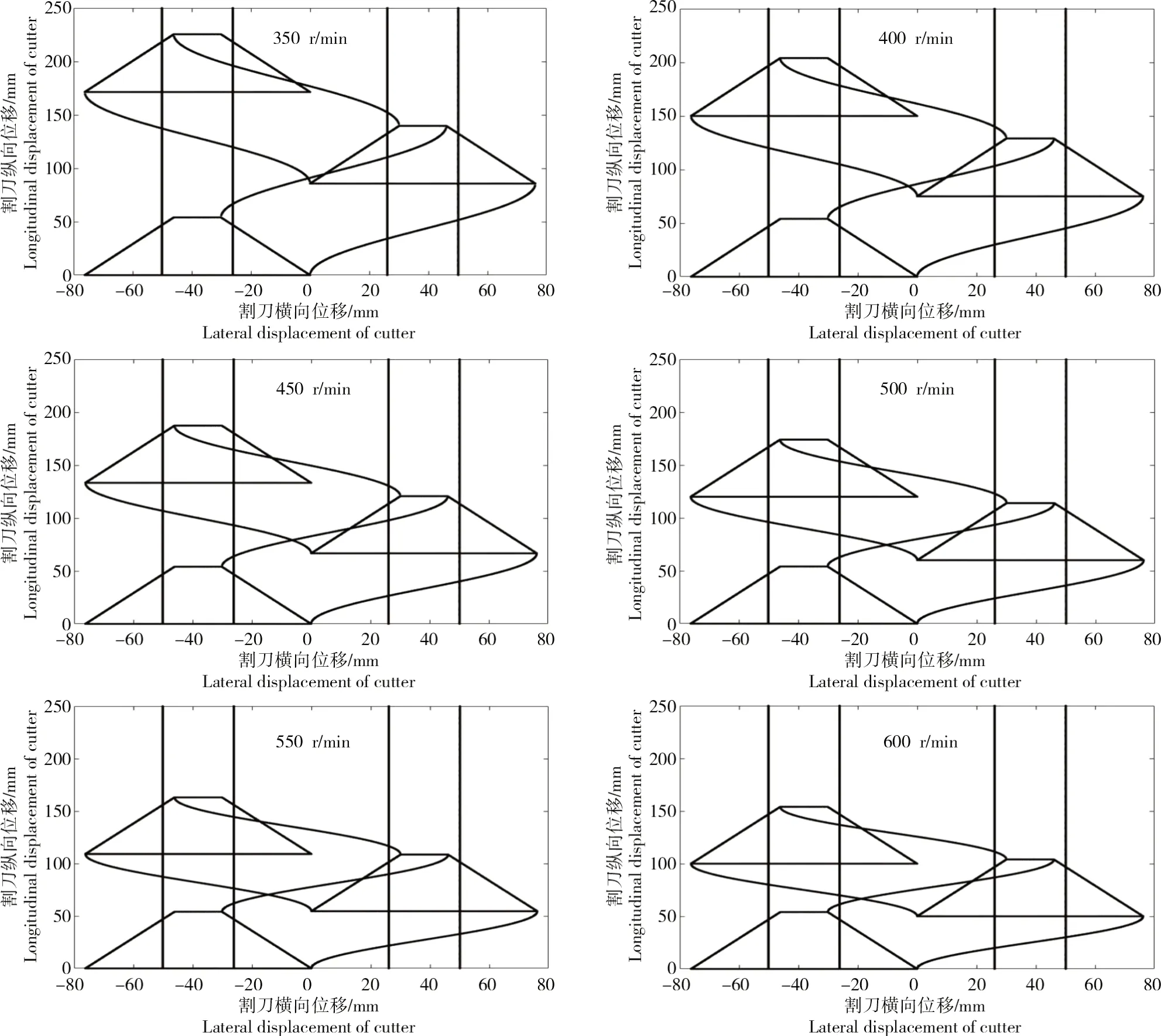

利用MATLAB编程并绘制切割图,当机组前进速度为1 m/s时,不同转速下的切割如图4所示。

图4 不同转速下切割器切割Fig.4 Cutting diagram of cutter under different speeds

由公式(7)~(10)计算可得,当机组前进速度为1 m/s时,不同曲柄转速下的切割面积、漏割区面积、重割区面积、切割率以及漏割率,计算所得数据如表3所示。

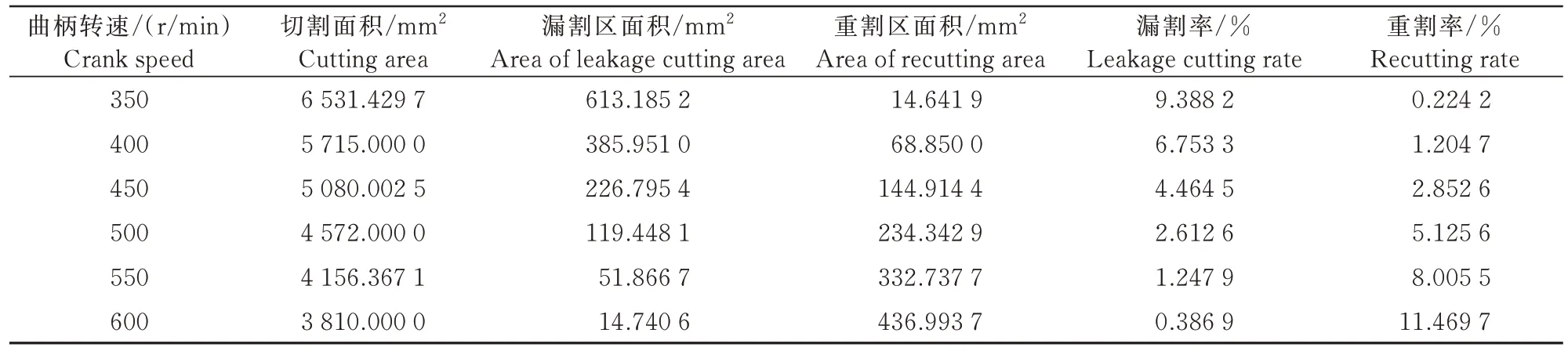

表3 不同曲柄转速下切割结果Tab.3 Cutting results under different crank speeds

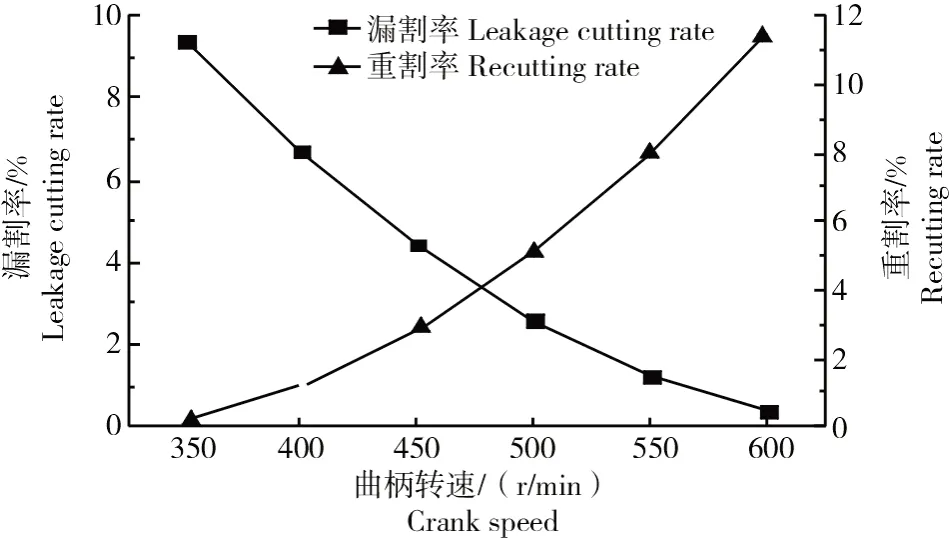

当机组前进速度为1 m/s时,不同的曲柄转速 对漏割率和重割率的影响结果如图5所示。

图5 曲柄转速对漏割率和重割率的影响Fig.5 Influence of crank speed on leakage cutting rate and recutting rate

由图5可知,要使漏割率低于5%,曲柄转速必须高于450 r/min;但随着曲柄转速的增大,重割率会逐渐增大。因此,当曲柄转速在450~500 r/min时,漏割率和重割率将同时低于4%,切割性能较好,可充分提高作业效率。

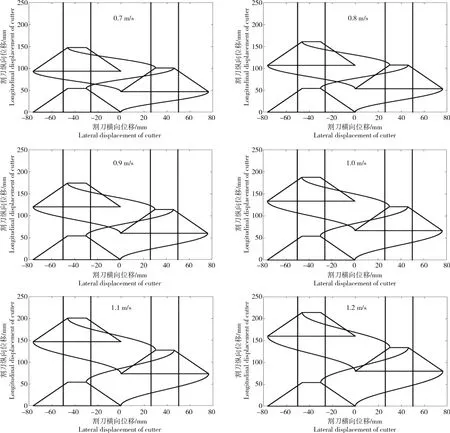

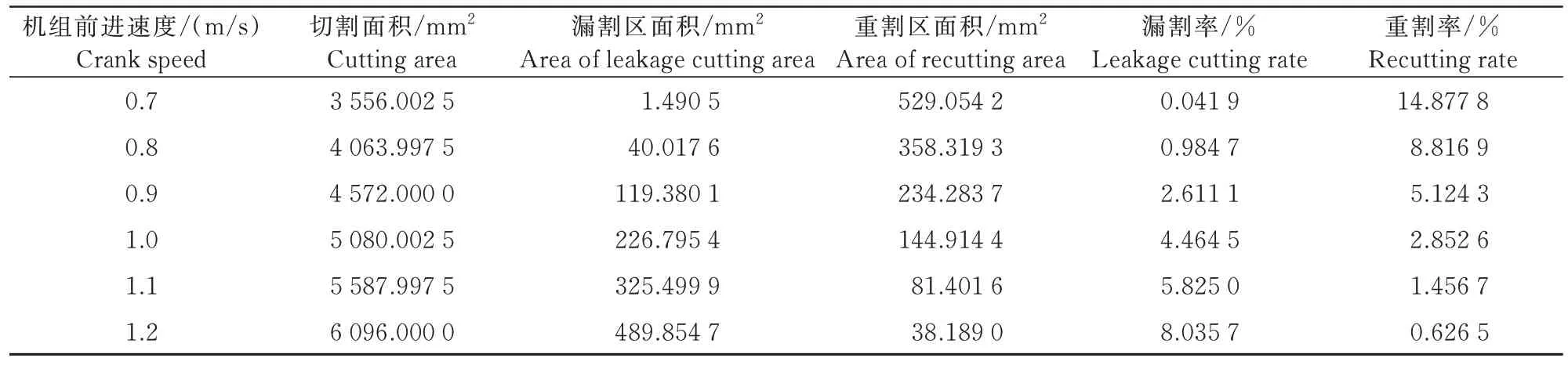

利用MATLAB编程并绘制切割图,当曲柄转速固定为450 r/min时,机组在不同前进速度下的切割如图6所示。

图6 机组不同前进速度下切割器切割Fig.6 Cutting diagram of cutter under different forward speeds of unit

由公式(7)~(10)计算可得,当曲柄转速固定为450 r/min时,机组在不同前进速度下的切割面积、漏割区面积、重割区面积、切割率以及漏割率计算所得数据如表4所示。

表4 机组不同前进速度下切割结果Tab.4 Cutting results under different forward speeds of the unit

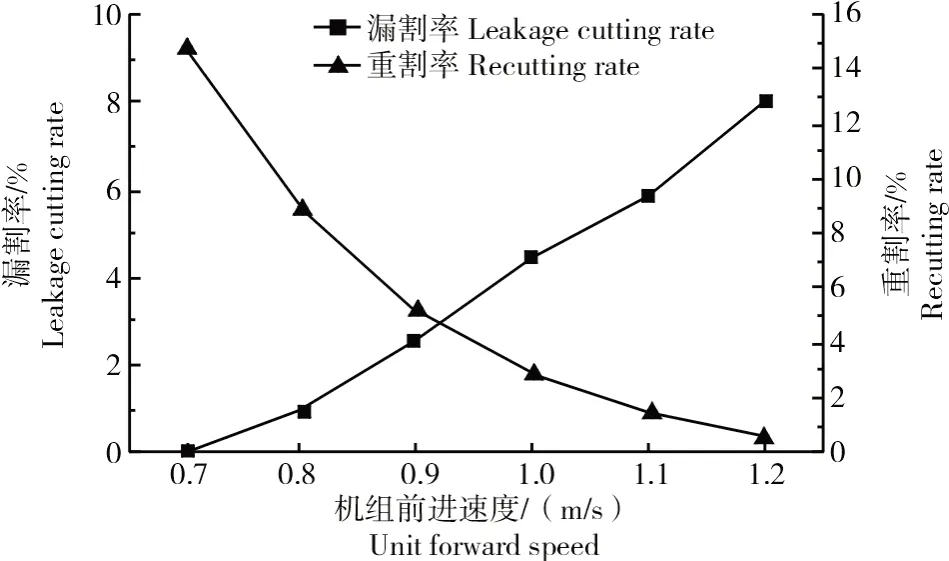

当曲柄转速为450 r/min时,不同的机组前进速度对漏割率和重割率的影响结果如图7所示,当机组前进速度小于1.0 m/s时,漏割率低于5%;但机组前进速度越低,重割率越大。因此,机组前进速度在0.85~1.00 m/s时,漏割率和重割率将同时低于5%,切割性能较好。

图7 机组前进速度对漏割率和重割率的影响Fig.7 Influence of unit forward speed on leakage cutting rate and recutting rate

1.4 拨禾装置的设计

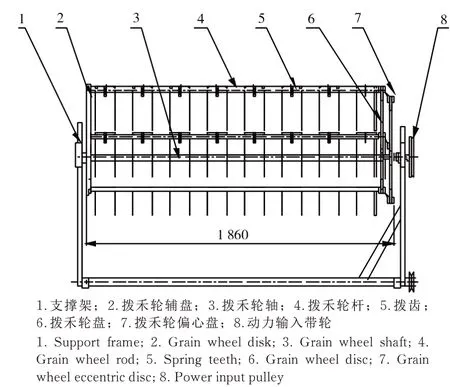

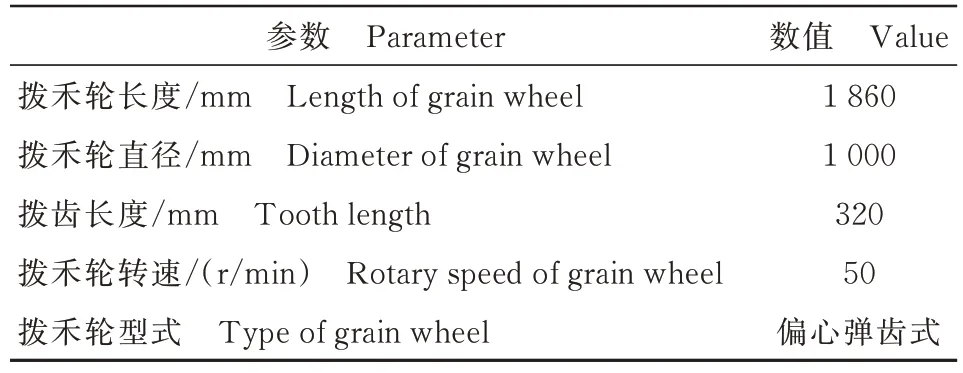

偏心式拨禾轮结构如图8所示。

图8 偏心式拨禾轮结构Fig.8 The structure diagram of eccentric grain wheel

拨禾装置对提高割晒质量具有重要意义[16-17]。由图8可知,4SW-2.0型卧式割晒机选用偏心式拨禾轮,主要由支撑架1、拨禾轮辅盘2、拨禾轮轴3、拨禾轮杆4、拨齿5、拨禾轮盘6、拨禾轮偏心盘7、动力输入带轮8等组成。动力通过输入带轮8传动到拨禾轮轴3,从而带动拨禾轮盘6、拨禾轮辅盘2转动,在拨禾轮偏心盘7的作用下,使得拨齿5垂直向下拨入作物,整个拨禾轮主体通过销轴固定在支撑架1上,支撑架1通过固定座铰接在割台上。拨禾轮整体的升降依靠液压缸控制。

拨禾轮的主要结构和工作参数如表5所示。

表5 拨禾轮主要技术参数Tab.5 Main technical parameters of grain wheel

1.5 横向输送装置的设计

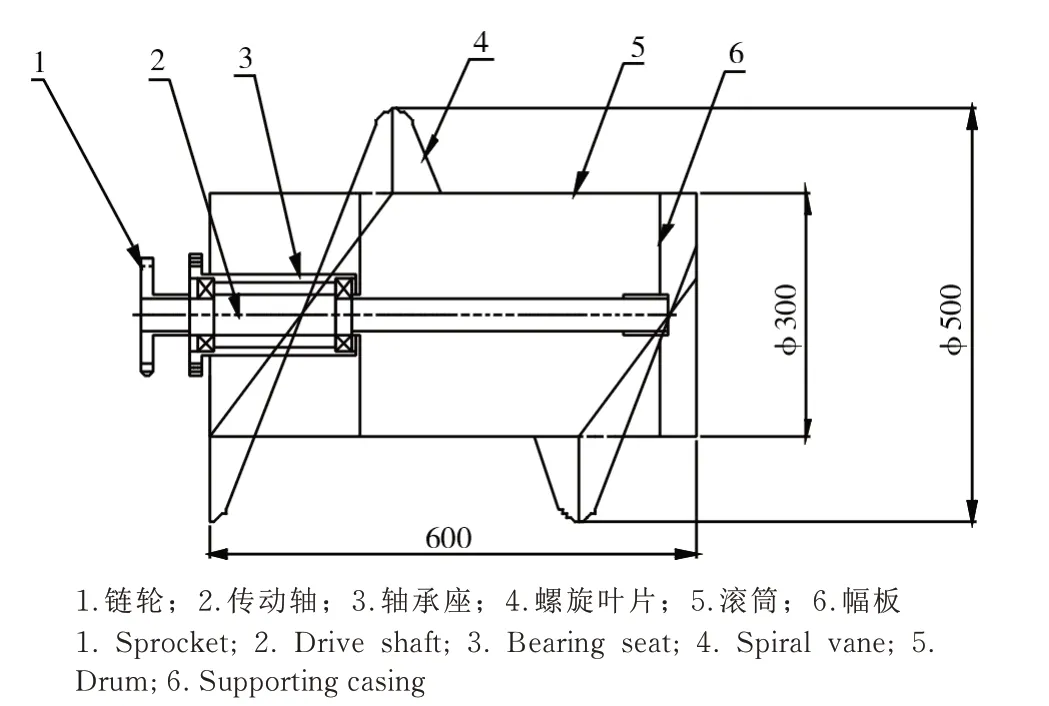

横向螺旋输送装置结构示意如图9所示。

图9 横向螺旋输送装置结构示意Fig.9 Transverse spiral conveyor device structure diagram

横向螺旋输送装置通过螺旋叶片的转动将割台左右两侧割倒的燕麦强制横向输送至中间铺放通道上,螺旋输送装置的主要结构如图9所示,主要由链轮1、传动轴2、轴承座3、螺旋叶片4、滚筒5和幅板6等组成。工作时,动力经链轮1输入,通过传动轴2带动整个螺旋输送装置按设计方向旋转,螺旋叶片4将割倒的燕麦依次输送至中间铺放通道,在割茬上对燕麦进行晾晒。

1.5.1 输送能力计算

1.5.1.1 输送滚筒外径 为避免割晒作业时,作物缠绕螺旋滚筒,则滚筒的周长需大于切割后的作物长度,因此,螺旋输送滚筒的外径应满足公式(11)。

式中,H为切割后作物高度(mm);D为输送滚筒外径(mm)。

针对长势较好的燕麦品种,其平均高度为1400 mm,割晒割茬高度一般为500 mm,则进入割台的作物平均高度为900 mm,由公式(11)计算可得,输送滚筒外径应大于287 mm。为了确保输送装置有更好的输送能力,螺旋叶片选取高度为100 mm、外径为500 mm,可确保针对各种长势的作物均有足够的输送能力。

1.5.1.2 螺距 螺距决定了输送装置的输送能力,而且还会对作物的质量产生影响。螺距与输送滚筒外径之间存在一定的关系。

式中,P为螺距(mm);C为螺距系数。

根据《农业机械设计手册》以及输送要求,选取螺距系数C=0.8,为减少割晒过程对作物的摩擦,选取螺距为450 mm。

1.5.1.3 输送滚筒转速 在能够满足输送能力的前提下,输送滚筒的转速不宜过大,结合现有输送机构,选取螺旋输送器输送速度为1.6 m/s,因此,输送滚筒的转速如公式(13),计算得到输送滚筒转速为213 r/min。

式中,v为输送速度(m/s);n为输送滚筒转速(r/min)。

1.5.2 输送装置主要技术参数 横向输送装置主要技术参数如表6所示。

表6 横向输送装置主要技术参数Tab.6 Main technical parameters of transverse conveyor device

1.6 挂接机构的设计

割台挂接装置结构如图10所示。

由图10可知,挂接机构装置主要由液压缸下端固定座1、液压缸2、液压缸上端固定座3、机架4、悬挂杆5和割台悬挂固定座6组成。工作时,通过调节液压缸活塞杆的伸缩量使悬挂杆5绕其铰接点进行旋转,从而带动割台整体进行升降。

挂接机构主要技术参数如表7所示。

2 田间性能试验

2.1 试验方法

为检验燕麦割晒机的田间作业性能,于2022年7月在山西省晋中市太谷区山西农业大学申奉试验田进行田间作业性能试验,试验用燕麦长势较好,平均株高1434 mm,籽粒平均含水率为9.71%,秸秆平均含水率为65.51%。

试验前对割晒机整机的稳定性进行长时间运行测试,确保整机工作无误后,进行田间性能试验。试验所用仪器包括DT22358B+型转速表、TCS-60型电子台秤、KFS-C1型电子秤等。

试验前调节液压控制系统,设置割茬高度为400 mm,通过调节动力底盘档位和油门大小控制机组前进速度和主传动轴转速为试验所需运行参数。试验时,选取长势较均匀的燕麦区,每组试验行驶20 m,以中间15 m为测试区间,分3段进行取样,每段取样长度为1 m,结果取其平均值。

2.2 试验评价指标

割晒机试验选取前进速度和主传动轴转速为影响因素,以铺放均匀度系数和割晒损失系数为评价指标进行试验[18-19]。

2.2.1 铺放均匀度系数 每组试验结束后,对取样区间内铺放整齐的燕麦分别称质量,并计算其平均值。再对取样区间外铺放整齐的燕麦进行称质量。

式中,N为铺放均匀度系数;xi为第i次取样燕麦质量(kg);x为取样区间外燕麦质量(kg)。

2.2.2 割晒损失系数 每次试验结束后,在取样区间内,人工捡拾掉落在地里的燕麦籽粒,称质量并取其平均值作为损失率。

式中,M为割晒损失系数;mi为第i次掉落燕麦质量(g)。

2.3 正交试验

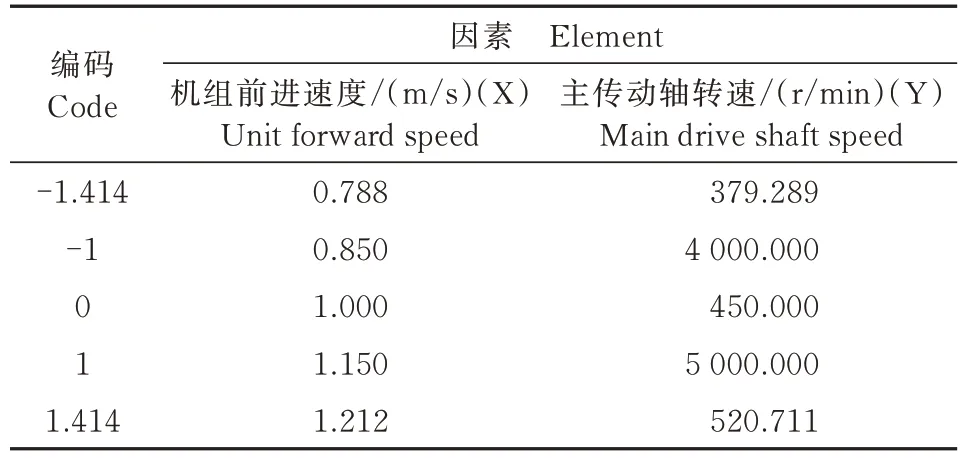

采用Design-Exper软件中Cenrtel Composite中心复合设计方法对试验数据进行多元回归拟合与方差分析,建立铺放均匀度系数、割晒损失系数与机组前进速度、主传动轴转速的数学模型。对响应面交互作用进行分析,所有试验因素均用编码-1(低)、0(中)与+1(高)3个水平表示[20-21]。

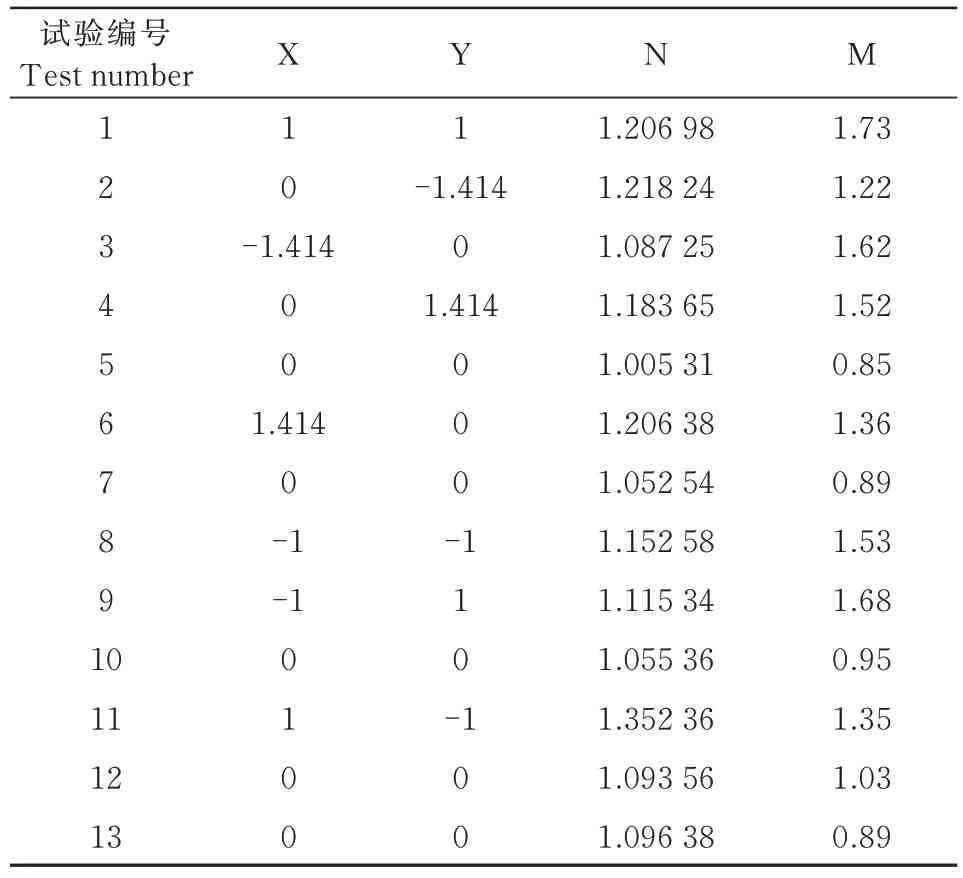

2.3.1 试验结果 试验因素与结果如表8、9所示。

表8 试验因素编码Tab.8 Code list of test factors

根据表9的数据,利用Design-Exper软件对试验结果进行方差回归分析,得到铺放均匀度系数(N)和割晒损失系数(M)随机组前进速度(X)和主传动轴转速(Y)变化关系的回归方程模型。

表9 试验方案与结果Tab.9 Test protocol and results

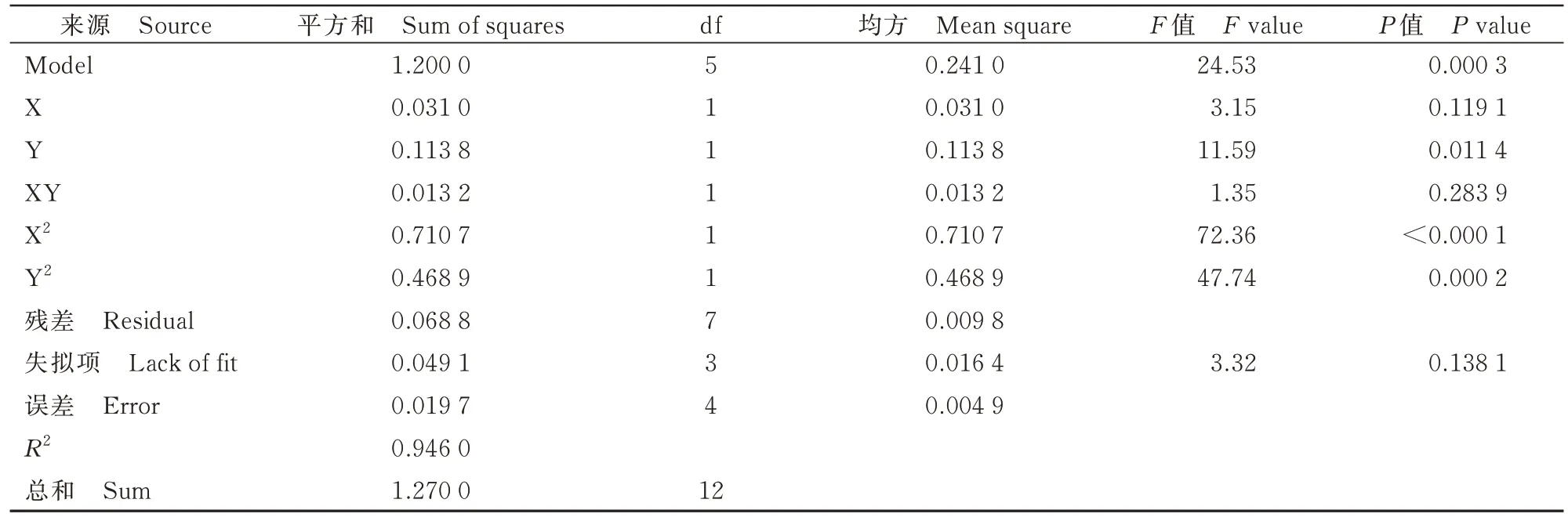

2.3.2 方差分析 对上述试验结果进行方差分析后得到的结果如表10、11所示[22-23]。

由表10可知,各因素之间的交互作用对于铺放均匀度系数影响从大到小的顺序为Y2、X、X2、Y、XY,其中,Y2、X影响极其显著(P<0.01),X2影响较显著(0.05≤P<0.1),其他因素影响不显著(P>0.1)。失拟项P=0.3384,不显著(P>0.1),证明不存在其他影响试验指标的主要因素。

表10 铺放均匀度系数方差分析Tab.10 Analysis of variance of laying uniformity coefficient

由表11可知,各因素之间的交互作用对于割晒损失系数影响从大到小的顺序为X2、Y2、Y、X、XY,其中,X2、Y2影响极显著(P<0.01),Y、X影响显著(0.01≤P<0.05),XY影响不显著(P>0.1)。失拟项P=0.1381,不显著(P>0.1),证明不存在其他影响试验指标的主要因素。

表11 割晒损失系数方差分析Tab.11 Analysis of variance of cutting and tanning loss coefficient

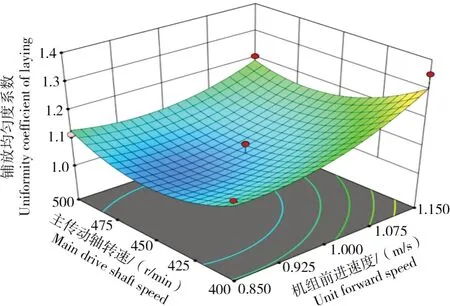

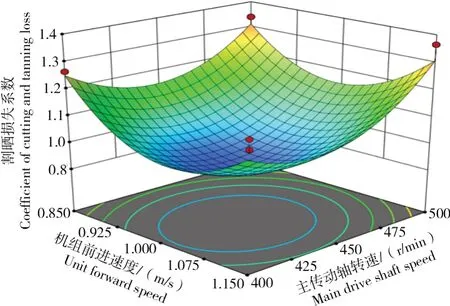

2.3.3 响应曲面分析 机组前进速度(X)和主传动轴转速(Y)及其交互作用对铺放均匀度系数(N)和割晒损失系数(M)均有显著影响,利用Design-Exper 12软件得到机组前进速度(X)和主传动轴转速(Y)对铺放均匀度系数(N)的响应曲面,如图11所示。机组前进速度(X)和主传动轴转速(Y)对割晒损失系数(M)的响应曲面如图12所示。

图11 因素交互作用对铺放均匀度系数的影响Fig.11 Influence of factor interaction on laying uniformity coefficient

图12 因素交互作用对割晒损失系数的影响Fig.12 Influence of factor interaction on cutting and tanning loss coefficient

由图11可知,机组前进速度和主传动轴转速对铺放均匀度系数的交互影响较大。随着机组前进速度的增大,铺放均匀度系数逐渐增大;随着主传动轴转速的增大,铺放均匀度系数先减小后增大;当机组前进速度最大,主传动轴速度最低时,在图11所示区间内铺放均匀度系数取得极大值;当机组前进速度最小,主传动轴转速在450 r/min时,铺放均匀度系数接近1,说明此种状态下铺放的最为均匀。

由图12可知,机组前进速度和主传动轴转速对割晒损失系数的交互影响较大。随着机组前进速度的增大,割晒损失系数出现明显的先减小后增大的趋势;主传动轴转速对其影响效果也类似;当主传动轴转速为450 r/min,机组前进速度为1 m/s时,割晒损失系数在图12所示区间内取得极小值,说明此种状态下整机运行时对燕麦的损失最小。

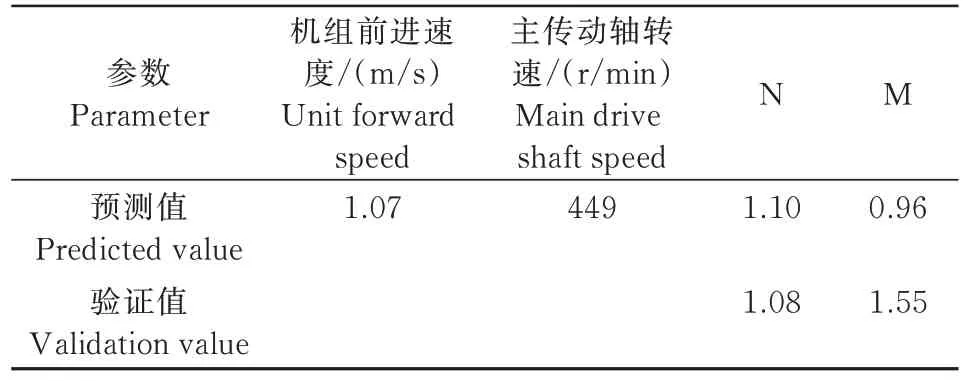

2.4 参数优化与验证

为了使高地隙卧式燕麦割晒机达到最佳工作状态,在损失率极低的情况下铺放得更均匀,设定其约束条件为铺放均匀度系数(N)和割晒损失系数(M)均为最小值,利用Design-Exper软件对回归模型进行优化求解。在求解出的最佳工作状态下进行多次验证试验,得到的验证结果如表12所示,试验误差在可接受范围内,表明该回归方程与实际情况比较吻合,模型可靠[24]。

表12 预测及验证结果Tab.12 Prediction and validation results

3 结论与讨论

针对立式割台割晒机边行收获的困难,设计了一款4SW-2.0型卧式割晒机,采用液压驱动系统,割台升降高度为835 mm,中间铺放通道宽度700 mm,铺放通道高度为950 mm,可实现中间条铺和茬上晾晒。

切割器运动学分析表明,机组前进速度和曲柄转速对漏割率和重割率的影响较大,当机组前进速度在0.85~1.00 m/s、曲柄转速在450~500 r/min时,漏割率和重割率将同时低于4%,切割性能较好。利用Design-Exper软件设计响应面正交试验,通过分析可知,机组前进速度和主传动轴转速及其交互作用对铺放均匀度系数和割晒损失系数均有显著影响。通过建立试验回归方程模型,得到最佳工作状态为机组前进速度1.07 m/s,主传动轴转速449 r/min。在最佳工作状态下进行试验验证,得到的铺放均匀度系数平均值为1.08,割晒损失系数平均值为1.55。试验值与优化模型预测值误差较小,试验结论吻合。

综上及田间试验结果表明,割晒机切割顺利,田间铺放效果良好,燕麦整齐有序地铺放在割茬上,利于晾晒和后续捡拾脱粒作业。该卧式燕麦割晒机能够满足割晒铺放作业的国家相关标准要求。但仍存在的一定的不足,如刘银垒[25]设计了一款宽幅可折叠油菜割晒机,基于宽幅作业、窄幅运输两大技术要点,通过田间试验验证了机具的作业效果优良。樊伟[26]利用Creo、Hyper Works和Recur Dyn等软件进行了割台机架结构优化设计;通过仿真分析与试验相结合,对比分析了优化前、后割台机架的结构特性,提高了工作部件的稳定性。因此,整机后续应进行结构优化设计。此外,本机的智能化水平较低,后续要致力于智能控制系统的研发。