基于Bi3+过膜缓释策略的在线铋沉积对铁铬液流电池性能的影响

杨基鹏,叶 强

(上海交通大学机械与动力工程学院,上海 200240)

在能源体系的演化与建设进程中,碳达峰与碳中和作为中长期的发展目标,促进了风能与太阳能等可再生能源的快速发展。但由于风能和太阳能等可再生能源存在波动性和间歇性等问题,人们因此迫切需要相应的大规模储能系统以保证电网的安全性和调峰能力。氧化还原液流电池由于具有容量和功率独立调节、循环寿命长和安全性高等优点,因此是一类在电网规模系统中有良好发展前景的电化学储能装置[1-2]。

铁铬液流电池作为最早被提出的氧化还原液流电池,自20世纪70年代起,便一直是众多学者的研究重点[3]。铁铬液流电池通常是在盐酸体系下采用Fe2+/Fe3+和Cr2+/Cr3+两种氧化还原电对分别作为正极和负极反应物。充电时,正极Fe2+被氧化为Fe3+,负极Cr3+被还原为Cr2+;而放电时反应过程相反。正负极反应如下。

正极反应:

Fe2+/Fe3+作为铁铬液流电池的正极反应物,被认为拥有良好的电化学反应活性,在未添加任何催化剂等物质时,Fe2+/Fe3+电对在碳基多孔电极表面已表现出较好的可逆性[4]。而限制铁铬液流电池发展主要原因之一在于负极Cr3+/Cr2+电对在碳毡电极的反应活性相对较差。因此为了提高Cr3+/Cr2+电对反应活性,通常会使铁铬液流电池保持在较高的运行温度,使电解液中Cr3+主要以Cr(H2O)5Cl+3存在以利于还原为Cr2+,进而提高电池性能[5-6]。另一个限制铁铬液流电池发展的主要原因在于负极的析氢问题,由于负极电位远低于析氢的平衡电位,因此铁铬液流电池的负极易发生析氢反应。析氢反应不仅消耗了一部分反应电流导致库仑效率下降,而且生成的氢气还会覆盖在电极表面上,减少了Cr3+/Cr2+电对在碳毡表面反应的有效面积,不利于主反应的进行[7]。除此之外,随着电池充放电循环次数的增加,持续的析氢副反应会造成电池的容量失衡,同时氢气的积累也会对电池系统带来安全隐患,降低电池寿命[8-9]。目前研究表明,在负极添加Bi3+使其还原沉淀为Bi 金属覆盖在电极表面时,不仅会提高析氢过电位从而达到抑制析氢的效果,同时还有助于提高Cr2+/Cr3+反应活性[10-12]。然而若直接在负极电解液中添加Bi3+,在无任何沉积策略下运行电池,大量的Bi3+会直接沉积在靠近电解液入口的电极区域,无法均匀沉积在整个电极表面,导致传质损失加剧甚至堵塞多孔电极[13]。此外,目前关于铋载量对析氢的抑制效果及对Cr2+/Cr3+的催化作用的认识和研究还不够系统深入[14]。因此,本文针对提升催化剂铋沉积均匀性的难题,首次提出了在正极电解液添加铋离子,使铋离子从正极过膜穿透到负极,以达到铋催化剂在线缓释与均匀沉积的效果。通过在正极电解液添加不同浓度的铋离子控制铋沉积速率与载量,着重研究铋的沉积对析氢副反应与电池效率的影响。

1 实 验

1.1 电池结构及材料

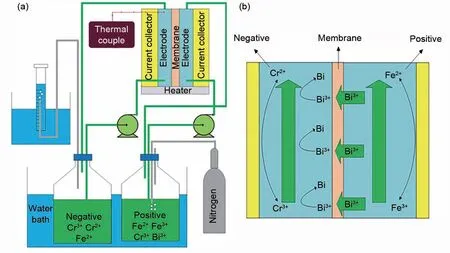

测试用的单电池为实验室自制,其主要的部件和结构如图1 所示。该电池的隔膜为Nafion® 212质子交换膜,采用SGL 公司的GFD® 4.65 EA T Acti碳毡作为正负极的电极材料,该碳毡材料已经过SGL 公司的热处理工艺以提高碳毡的亲水性。碳毡电极的面积为3 cm × 3 cm,PTFE 垫片的厚度为3.5 mm,因此电池装配后碳毡的压缩率为24.7%。碳毡上下边沿与垫片留有1 mm 的空槽,在防止液体堵塞的同时也具有缓冲的作用。石墨板入口添加多支路流道以保证电解液在多孔碳毡内均匀流动,另外在石墨板顶部加工了一个20 mm 深的孔以便安装测温热电偶。紧邻石墨板的外侧为带有极耳的镀金铜板,用于连接电池测试系统。电池最外侧的酚醛树脂端板则起到绝缘、固定和保温的作用。

图1 电池组合部件示意图Fig.1 Schematic of battery components

为降低铁铬液流电池正负极反应活性物质的过膜穿透,实验采用氯化亚铁、氯化铬和盐酸的混合液作为正、负极初始电解液[12,15]。电解液的体积为50 mL,浓度为1.0 mol/L FeCl2(天津光复,含量≥99.7%)+1.0 mol/L CrCl3(永华,含量≥99%)+3.0 mol/L HCl。另外,为了研究铋离子由正极电解液承载过膜穿透至负极沉积对电池性能的影响,实验还会在正极电解液中添加xmmol/L BiCl3(x=1,5,10),若假设正极电解液中Bi3+全部过膜穿透并沉积在负极上,负极铋沉积最大载量依次为1.16 mg/cm2、5.81 mg/cm2、11.61 mg/cm2。实验通过蠕动泵(兰格公司,BT100-L)完成电解液在储液罐及电池间的循环,并且选用DMD15-13双通道低脉动型泵头以尽量减少蠕动泵工作时的脉冲性,保证电解液平稳连续的供应。

1.2 电池性能测试

电池运行与测试系统如图2(a)所示,实验中使用Arbin BT2000 电池测试系统对电池进行充放电测试。充放电测试过程中以恒定电流进行充放电,电流密度为80 mA/cm2,充放电截止电压分别为1.2 V 和0.8 V。将正负极储液罐置于75 ℃恒温水浴中,当电池运行工作时,储液罐内的电解液受泵的驱动在回路中循环流动,流量为80 mL/min。在以上实验工况下,反应的化学计量比在35~143之间。采用硅胶加热器对电池底部进行加热,以维持石墨板内部温度在60 ℃左右。在正极储液罐中会持续通入氮气以防止电解液中的Fe2+被氧化为Fe3+。由于电池负极会产生氢气使得负极储液罐内部保持微正压,因此可以利用排水法,通过测量量筒排出的液体体积测量累积析氢量。此外,为了实现催化剂铋均匀缓释沉积在负极,实验会在正极电解液中添加BiCl3。当电解液流经电池内部时可能发生的主要反应如图2(b)所示。由于正负极两边Bi3+存在浓度差,随着充放电循环的进行,Bi3+会缓慢、持续且均匀地从正极的上、中、下游过膜穿透至负极。因为充放电过程中负极电位远小于铋沉积的标准平衡电位(0.308 Vvs.SHE),所以Bi3+会快速均匀地沉积在负极的整块碳毡上,这样可以有效避免铋金属沉积的上下游不均匀性问题。

图2 (a) 实验测试系统示意图;(b) 电池内部氧化还原反应示意图Fig.2 (a) Schematic of experimental test system; (b) Schematic of redox reaction in the battery

在进行极化曲线测试前,先对电池进行充放电至电解液的荷电状态(SOC)约为50%。测试过程中电解液流量为80 mL/min,在恒定的电流密度下充电20 秒以保证电池电压达到稳定,并记录对应的电压数据。之后将电池维持在开路状态下20 秒,保持蠕动泵的运行使电极内部的电解液得到有效的更替,从而避免电极内部反应活性物质不足对下次测试结果造成干扰。再以同样的电流密度放电20秒以保证电池SOC基本恒定。

2 结果与分析

2.1 铋的在线持续沉积对析氢副反应的抑制作用

图3 展示了正极电解液初始Bi3+浓度对平均析氢电流密度的影响。每个循环的平均析氢电流密度是通过单个充放电循环内测得的总析氢量换算而得。从图3 中可以看出在正极电解液未含Bi3+时,电池第一个充放电循环期间的平均析氢电流密度大约为6.7 mA/cm2,占总电流密度的8.5%。而当正极电解液初始Bi3+浓度为1 mmol/L时,第一个循环期间的平均析氢电流密度下降至2.5 mA/cm2,与未添加Bi3+的情况相比平均析氢电流密度下降了63%。这说明正极电解液中的Bi3+通过膜穿透至负极还原为铋金属,有助于抑制铁铬液流电池负极的析氢反应发生。随着正极电解液初始Bi3+浓度增加,第一个循环期间的平均析氢电流密度逐渐减小,这是因为在正极电解液中添加更多的Bi3+,意味着正负极两侧Bi3+浓度梯度变大,进而提高了Bi3+从正极穿透到负极的速率。所以在第一个循环时必然会有更多的铋沉积到负极,抑制析氢的作用更明显,因此平均析氢电流密度也越小。当正极电解液含10 mmol/L 的Bi3+时,第一个循环下的平均析氢电流密度下降至0.9 mA/cm2,占总电流密度的1.15%。并且从整体趋势上看,随着循环次数的增加平均析氢电流密度也在逐渐减小。对于正极电解液含10 mmol/L Bi3+的情况,电池在第14个循环的平均析氢电流密度已下降至0.3 mA/cm2,这意味着析氢副反应得到了有效的抑制。

图3 正极电解液初始Bi3+浓度对平均析氢电流密度的影响Fig.3 Effect of initial Bi3+ concentration in positive electrolyte on average hydrogen evolution current density

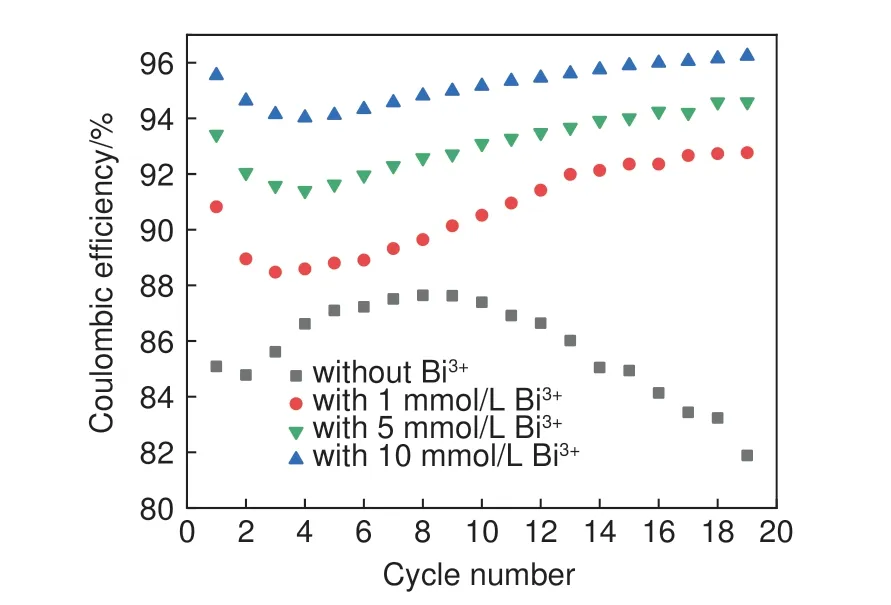

为了进一步验证正极电解液添加Bi3+对析氢反应的抑制作用,图4展示了在正极电解液添加不同浓度的Bi3+时,库仑效率随充放电循环次数增加的变化趋势。从图中可以看出在正极电解液未含Bi3+时,电池在第一个循环下所测得的库仑效率仅在85%左右。随着充放电的循环次数增加,库仑效率逐渐提高,这是因为此时电池负极存在较为严重的析氢现象,导致在充放电循环期间正极侧Fe3+以及负极侧Cr3+逐渐累积。而负极Cr3+的累积使得负极电位逐渐向正偏移,因此降低了析氢反应的过电位使得析氢量减少而库仑效率提高。这期间库仑效率最高增加至87.6%。而从第10 次充放电循环后库仑效率逐渐降低,其原因可能在于此时电池容量与最初容量相比衰减了接近70%,容量失衡十分严重,这意味正极有大量的Fe3+累积,正负极两侧Fe3+长时间存在一个较大的浓度梯度,导致Fe3+离子更易于从正极穿透至负极并被还原为Fe2+,进而消耗了总电流以至于降低了库仑效率。而若在正极电解液添加Bi3+,从图4 中可以看出随着正极电解液初始Bi3+浓度增加,第一个循环的库仑效率在不断提高。在正极电解液添加10 mmol/L Bi3+的情况下,第一个循环的库仑效率可提升至95.5%。这是因为结合图3 的结果可以看出,正极电解液中的Bi3+浓度越大平均析氢电流密度越低,平均析氢电流密度越低意味着析氢副反应所消耗的总电流越低,因此库仑效率得到提升。另外随着充放电循环次数的增加,整体的库仑效率也在逐渐提高。这是因为随着充放电循环次数的增加,越来越多的Bi3+通过膜穿透至负极并沉积在负极碳毡上,从而增加了负极侧铋沉积载量,起到更强的抑制析氢反应的效果进而提高库仑效率。

图4 正极电解液初始Bi3+浓度对库仑效率的影响Fig.4 Effect of initial Bi3+ concentration in positive electrolyte on coulombic efficiency

图5 展示了正极电解液初始Bi3+浓度的差异对电池容量衰减的影响。从图中可以看出,铁铬液流电池随着充放电循环次数的进行,放电容量呈下降的趋势。其主要原因在于:一方面,析氢副反应的存在导致了正负极SOC 的失衡;另一方面,电解液中的反应活性物质通过膜穿透也会导致反应物浓度的失衡。从图5 可以看出在未添加Bi3+情况下电池容量衰减很快,在进行了19 次循环后,电池容量仅剩下0.072 Ah 为初始容量的8.3%。而随着正极电解液初始Bi3+浓度的增加,电池容量衰减愈发缓慢。在正极电解液含10 mmol/L Bi3+的情况下,电池经历了19 次循环后的放电容量仍有0.52 Ah,与未添加Bi3+的情况相比,此时的电池容量提高了7 倍。这主要原因在于正极电解液添加Bi3+有助于降低电池负极析氢反应速率,进而降低容量失衡的速率。

图5 正极电解液初始Bi3+浓度对放电容量的影响Fig.5 Effect of initial Bi3+ concentration in positive electrolyte on discharge capacity

2.2 铋的在线持续沉积对Cr3+/Cr2+反应的催化作用

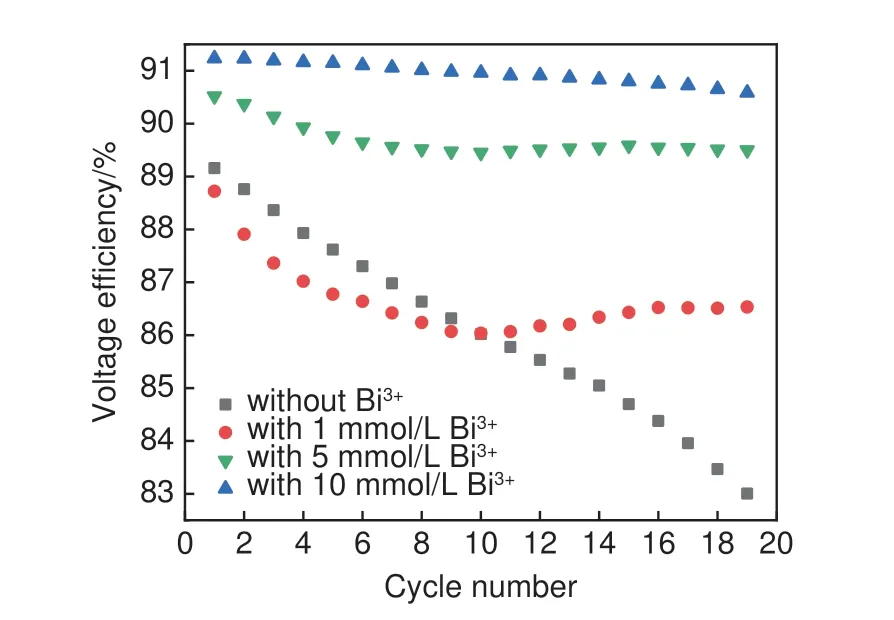

图6 展示了正极电解液含不同浓度的Bi3+时,电压效率随着充放电循环次数增加的变化趋势。从图中可以看出正极电解液未含Bi3+时,电池的电压效率在充放电循环初期约为89%。此后随着充放电循环次数增加,电压效率快速下降,在经历19 次循环后电压效率仅为83%。电压效率快速下降的主要原因在于随着充放电的持续进行,较为严重的析氢反应导致了容量失衡,使得充放电末期电解液中的反应物不足造成传质损失增加,同时大量的氢气产生覆盖在电极表面也不利于Cr2+/Cr3+反应的进行。当正极电解液初始Bi3+浓度为1 mmol/L时,在充放电初期,电池的电压效率与未添加Bi3+时电池的电压效率相比较为接近。但在进行一定次数的充放电循环后,电压效率开始有一定幅度的上升。这是因为随着充放电循环次数增加,Bi3+穿透并沉积在电池负极的载量越来越多。而铋沉积对Cr2+/Cr3+的反应起到了催化的作用,提高了Cr3+/Cr2+电化学反应动力,进而提高了电压效率。当正极电解液Bi3+浓度添加至10 mmol/L时,电压效率在第一个充放电循环下便达到了91.2%。与仅添加1 mmol/L Bi3+的情况相比,电压效率在最开始便得到了有效的提升,这主要的原因在于正极电解液添加更多的Bi3+,增大了正负极Bi3+的浓度梯度,提高Bi3+的穿透速率进而提高了负极铋的沉积速率。此外更为重要的是,在添加了10 mmol/L 的Bi3+后电压效率的下降变得更为缓慢。从图中可以看出在第19 个循环时电池的电压效率为90.6%,电压效率与最初循环时相比仅下降了0.6%,与未添加Bi3+的情况相比,电压效率的下降速率只有十分之一。这一方面在于随着时间推移,越来越多Bi3+穿透沉积在了负极侧进一步提高了铋对Cr3+/Cr2+的催化作用。另一方面因为铋金属的存在抑制了析氢副反应发生,降低了电池容量衰减速率,有利于铁铬液流电池维持更高的电压效率。

图6 正极电解液初始Bi3+浓度对电压效率的影响Fig.6 Effect of initial Bi3+ concentration in positive electrolyte on voltage efficiency

由于铋沉积速率与正极电解液初始Bi3+浓度有关,而为了进一步分析铋沉积速率对Cr2+/Cr3+电化学活性的影响,图7 比较了正极电解液初始Bi3+浓度不同时,电池在第一个充放电循环下的放电曲线。从图中可以看出在正极电解液添加Bi3+,铁铬液流电池会拥有更高的起始放电电压。将正极电解液含1 mmol/L Bi3+与未含Bi3+的情况相比,这两者的起始放电电压仅相差1.82 mV。而如果添加了10 mmol/L 的Bi3+,此时电池的放电电压与未添加Bi3+的情况相比高了20 mV 左右。这主要是因为正极电解液初始Bi3+越高意味着更高的铋沉积速率,因而在相近的沉积时间内更多的金属铋对Cr3+/Cr2+反应起到更强的催化作用。而更高的起始放电电压有助于电解液利用率的提高,对于50 mL的混合电解液,电池的理论容量为1.34 Ah。若电池充、放电截止电压分别为0.8 V 和1.2 V,未添加Bi3+情况下的电池放电容量为0.86 Ah,相应电解液的利用率仅为64.4%。在正极电解液添加10 mmol/L Bi3+的情况下,电池放电容量为0.96 Ah,电解液的利用率提高到了70.9%。这意味着催化剂铋的存在不仅可以增加单个循环的放电容量,同时也有利于电解液利用率的提升,从而降低铁铬液流电池系统的成本。

图7 电池在第一个充放电循环时的放电曲线Fig.7 Discharge curves of battery in the first chargedischarge cycle

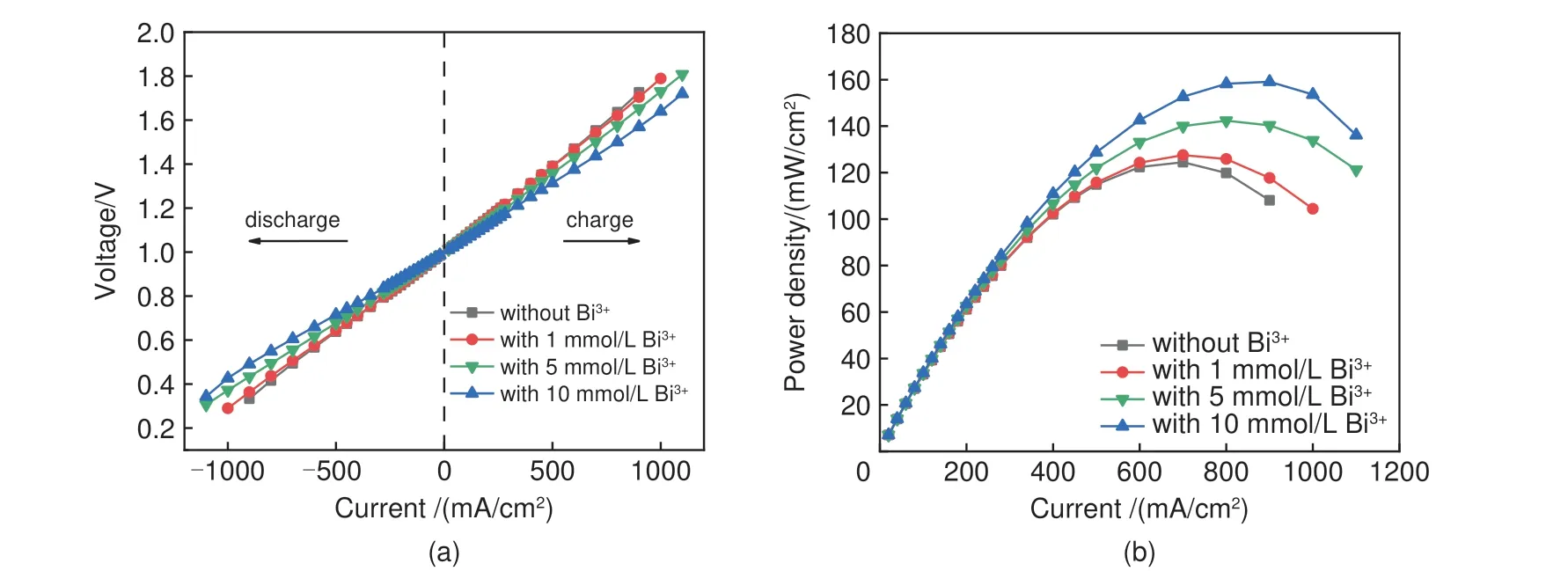

图8(a)展示了当正极电解液含不同浓度的Bi3+,电池经历一个充放电循环后的极化曲线。从图中可以看出在相同的电流密度下,随着正极电解液初始Bi3+浓度的提高,对应的铁铬液流电池表现出了更小的极化电压。这是因为更高Bi3+浓度意味着单位时间内负极铋沉积载量更多,可以更有效地提高负极的电化学反应活性。若仅在正极电解液添加1 mmol/L Bi3+,此时的极化曲线与未含Bi3+的情况相比较为接近。这是因为较低浓度的Bi3+穿透速率较慢,负极侧Bi沉积载量不足以对Cr2+/Cr3+起到明显的催化作用,该结果也与图6 相符合。图8(b)展示了在正极电解液初始Bi3+浓度不同时电流与输出功率的关系。在未添加Bi3+时,铁铬液流电池的最大功率密度约为124 mW/cm2,而在添加10 mmol/L Bi3+后,电池的最大功率密度可以提升至159 mW/cm2。更高的输出功率密度有利于降低铁铬液流电池的运行成本,进而提高铁铬液流电池在大型储能领域的竞争力。

图8 (a) 充放电极化曲线(b)输出功率密度Fig.8 (a) Charge-discharge polarization curves (b) Output power density

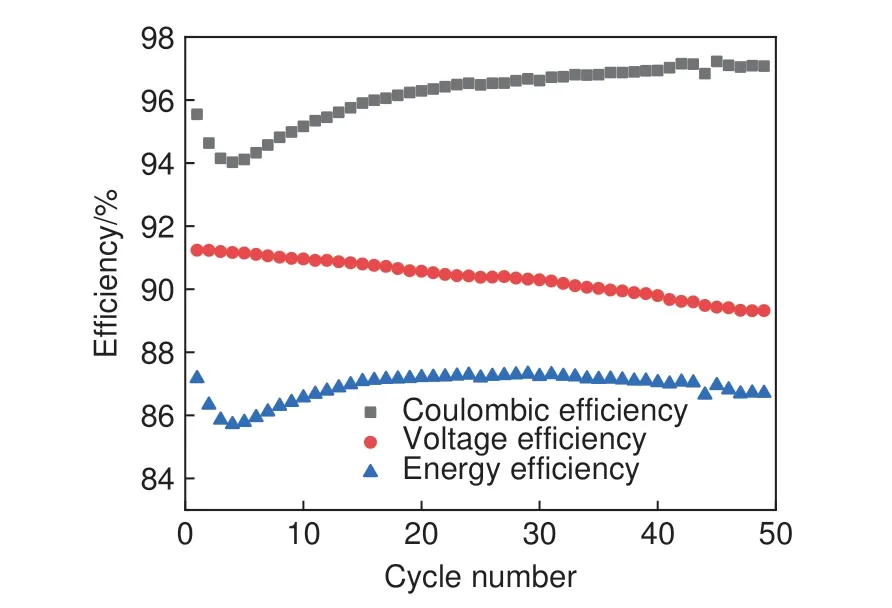

从上述结果可以看出,在正极电解液中添加10 mmol/L Bi3+可以有效地抑制析氢反应,相应的库仑效率也得到了明显提高,同时还可以提高Cr2+/Cr3+反应活性进而提高电压效率。因此为了进一步研究10 mmol/L Bi3+由正极缓释沉积到负极对库仑效率提高的最大程度,以及电池达到的最高能量效率,图9展示了随着充放电循环次数增加电池效率的变化趋势。从图中可以看出,在正极电解液添加10 mmol/L Bi3+时,整体趋势上库仑效率随着循环次数的增加而提高,最终提升至97%左右便不再继续上升。这意味在这之后铋载量的增加不再对析氢反应有明显的抑制效果,此时的电压效率约为90%,相应的能量效率为87%。

图9 正极电解液初始Bi3+浓度为10 mmol/L时电池效率Fig.9 Battery efficiency when initial Bi3+concentration of positive electrolyte is 10 mmol/L

3 结 论

本文研究了在铁铬液流电池的正极电解液中添加不同浓度的BiCl3,利用铋离子由正极电解液承载通过膜穿透至负极的方法,实现铋催化剂在负极碳毡均匀缓释沉积,避免了铋沉积造成碳毡局部堵塞的问题,同时还对铋沉积速率以及载量对电池能效的影响进行了研究。研究结果表明在正极电解液添加Bi3+有助于持续降低铁铬液流电池的析氢反应速率,并且正极电解液初始Bi3+浓度越高,充放电初始阶段抑制析氢的效果也越明显。这是因为正极电解液Bi3+浓度越高,Bi3+从正极穿透至负极的速率越快,因此单位时间内负极沉积铋的载量更多。由于负极的铋沉积有助于抑制析氢反应,降低了析氢反应所消耗的总电流,所以相应的库仑效率也有所提升。并且随着充放电循环次数的增加,由正极缓释沉积到负极的铋载量也在持续增加,因而抑制析氢的效果在不断提升,所以整体趋势上库仑效率也在逐渐增加。但是铋载量对库仑效率的提升存在一个最大值,超过该载量后库仑效率便不再会有明显的上升。当正极电解液含10 mmol/L Bi3+时,库仑效率在铋缓释沉积的过程中最高提升至97%,此时能量效率约为87%。另外更高的库仑效率意味着容量衰减速率减小,有利于降低铁铬液流电池再平衡的能效损失和相关运行成本。此外实验结果也表明,在正极电解液添加Bi3+有助于催化Cr2+/Cr3+反应,提高铁铬液流电池的电压效率,同时降低电压效率的下降速率以及提高电解液的利用率,但电压效率的提高受铋沉积速率的影响。当在正极电解液中仅添加1 mmol/L Bi3+时,较低的铋沉积速率使得充放电循环初期只有微量的铋沉积在负极。此时与未添加Bi3+的情况相比,电池的库仑效率在前几个充放电循环便有显著提高,但电压效率却没有明显的变化。这意味着微量的铋沉积可以对析氢反应起到明显的抑制作用,却无法有效地提高Cr2+/Cr3+反应活性。但如果在正极电解液中添加10 mmol/L Bi3+,在充放电循环初期便有足够多的铋沉积在负极,电压效率在循环初期便可以达到91%,并且电池在长时间内可保持较高的电压效率。此外为了降低铁铬液流电池系统在初始运行阶段的析氢速率,可以将本文提出的在线缓释沉积法与催化剂的负极承载脉冲恒流沉积策略相结合,从而保证对充放电全周期的析氢总量与容量衰减控制。