库区钢吊箱围堰防漏水处理方法研究

胡海明

(中交一公局厦门工程有限公司,福建 厦门 361000)

0 引言

目前国内深水承台施工以沉井、钢围堰或钢吊箱居多,但沉井与钢围堰施工工期长、工序烦琐且材料消耗较大,相对而言钢吊箱工艺操作简单,既可节约工期,材料也可循环利用,技术上比较可行。

钢吊箱围堰是临时性设施,主要通过吊箱侧板和底板封底混凝土进行围水,分别以封底混凝土、吊箱侧板为承台施工的底模与侧模,为水中承台施工提供干处施工环境。其优点如下:1)节约材料,易加工且质量可控。2)可作为承台施工模板,同时易装拆。3)承台侧板在承台施工后还可拆下重复利用,兼做施工模板。4)下沉工艺简单、节省时间。5)侧板可在附近场地加工,分块拉至钻孔平台进行拼装,焊接工程量小,易于拼装,风险较小。

1 工程概况

北江特大桥桥跨布置为42+4×40+(88+160+88)+6×40,主桥为(88+160+88)m 预应力砼连续刚构桥。主桥(8#、9#、10#、11#)采用分离式承台,引桥采用整体式承台。水中承台16 座,其中12 座为钢吊箱围堰施工,4 座为钢板桩围堰施工。

北江特大桥9#~10#主墩钢吊箱主要由侧板、底板、支撑系统、吊挂及下放导向系统、封底组成(钢吊箱内构造如图1 所示)。侧板采用I32a 竖肋,间距80cm~90cm+[14槽钢横肋+8mm 钢板组成。底板采用2HN500×200 型钢主龙骨+I12.6 次龙骨间距30mm+5mm 钢板组成。支撑系统分上、下2 层,采用围堰+支撑结构。吊挂系统采用在钢护筒上安放下放型钢,利用吊杆连接底板下主龙骨。下放导向系统利用钢护筒上焊接的型钢结构控制下放时平面及竖向。

封底混凝土标号为C30,分2 次浇筑(1.2m+0.6m)。第一次水下封堵1.2m 厚,待达到强度后抽水并进行第二次封底(干封)0.6m 厚,干封前在每个护筒上焊6 个型钢剪力键(HN400)。

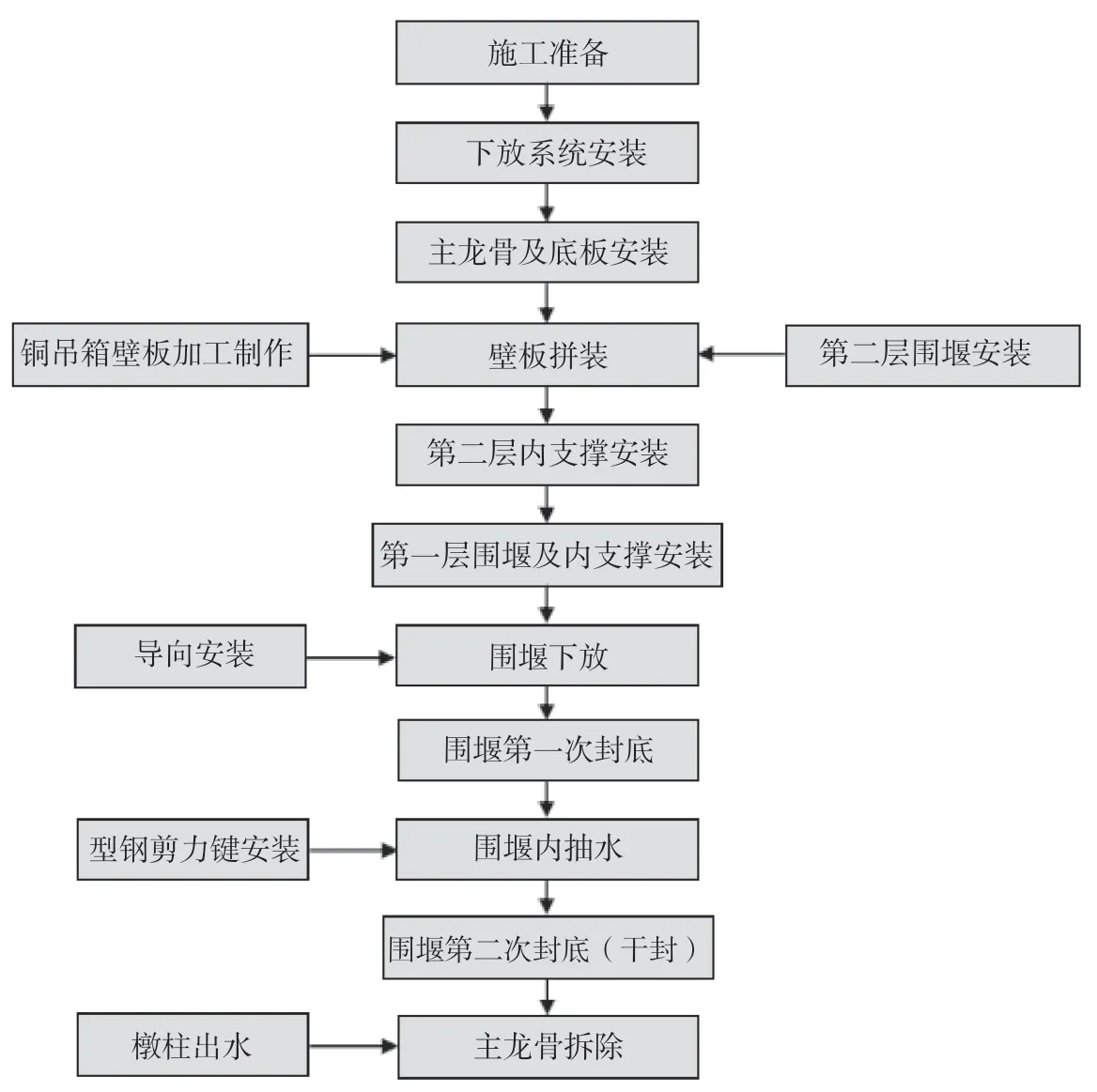

钢吊箱底板安装完成后,在底板中标出吊箱壁板的位置线及侧板各单元块的分块对接点位置,侧板与底板通过φ25mm 圆钢锁住,底板外侧设置限位。钢吊箱围堰施工流程如图2 所示。

图2 钢吊箱围堰施工流程

2 钢吊箱漏水经过

北江特大桥主墩右幅9#墩承台为第一个采用单壁钢吊箱围堰施工的水中承台,二次封底混凝土于2019 年12月25 日完成浇筑,并于3 天后进行了吊挂系统的拆除及钢护筒的割除,因春节放假及疫情情况,未及时进行下步工序的施工。节后复工时,采用37kW 及15kW 的潜水泵进行承台施工前的抽水处理。经6 小时抽水,在水位降至混凝土面往上50cm 处停止抽水,发现水位下降缓慢,首次抽水发现封底混凝土与壁板结合处出现5mm~15mm 的裂缝并有冒水现象,部分侧壁模板接缝处也有漏水现象且随着出现四周侧壁板下沉现象。

3 漏水原因分析

3.1 内外水压不平衡

春节假期期间北江江水泄洪,钢吊箱围堰内虽有连通器,但江水水位下降速度比连通器出水快。同时在壁板安装过程中,部分螺栓未锁紧,使围堰内部水位比外部水位高,壁板外扩,导致封底混凝土与壁板出现缝隙。

3.2 封底混凝土施工

封底混凝土问题包括第一次封底混凝土剪球次数多及布料不到位,第二次干封时漏水未处理好,有积水,混凝土布料不均造成干封混凝土部分位置出现离析。混凝土未添加微膨胀剂且工序衔接等待时间过长,造成封底混凝土出现收缩徐变,壁板与封底位置出现裂缝。

3.3 吊挂系统拆除问题

吊挂系统拆除后未及时进行下道工序的施工且假期时江上水浪大,水流冲击及浪花的拍击使壁板出现晃动,封底混凝土与壁板接触面间的摩擦力减少导致结合部漏水。

3.4 精轧螺纹钢问题

精轧螺纹钢套管内泡沫胶未封填完全,导致发生微量水溢出。

4 漏水处理措施

针对漏水原因,经过多方讨论,选用设置了排水系统、堵水系统、封水系统、防水系统等防漏水系统的“堵+引+防”的方案对漏水问题进行综合处理。

4.1 排水系统设置

为确保承台施工的顺利进行,应先在承台内设置一套排水系统对钢吊箱围堰内的水进行抽排,保证箱内无积水,同时还要严格对承台几何尺寸进行检查,确保尺寸满足设计要求后[1],才能进行承台混凝土浇筑。该排水系统主要以钢吊箱漏水位置在四周壁板与封底混凝土结合处且壁板周围几何尺寸大于承台周边几何尺寸为原则进行设置。首先在钢吊箱四周侧壁内缩20cm 的位置安装[20 的槽钢,将其作为垫层浇筑的模板,并通过设置钢钉使模板固定。然后再进行C30 混凝土的浇筑。混凝土浇筑前,应提前在钢吊箱4 个角混凝土密实处各预留尺寸为50cm×50cm×50cm 立方的汇水坑(第二次封底混凝土应在相同位置处预留30cm×50cm×50cm的汇水坑)。在混凝土垫层满足一定强度后,拆除垫层槽钢模板,在周边形成一道20cm宽、20cm 深的引水槽,保证周边水汇流至汇水坑。根据承台封底混凝土漏水的大小,选择汇水坑的设置数量。同时将钢吊箱底部冒水处用风镐凿出松散混凝土并在该处凿出10cm×10cm×10cm 水槽引流至汇水坑[1],采用37kW 及15kW 抽水泵抽排,保证承台作业面无积水(抽水泵的设置必须满足冒水量)。采用离心泵主要原因是在保证承台几何尺寸的同时,离心泵能再利用,可节约成本[1]。

4.2 堵水系统设置

围堰侧壁模板接缝处及精轧螺纹钢处漏水需要采用堵的方式进行处理[1]。

当围堰壁板接缝处出现微量漏水时,利用水泥浆包裹的土工布进行塞堵;当出现大的缝隙,漏水量较大时,采用膨胀型止水胶条进行止水,然后在外侧用用螺栓锁住钢板,进而达到堵水、阻隔渗漏水源的目的。膨胀型止水胶条施工时要注意清除表面,缝面尽量无水、干净、无杂物,在垂直接缝处可加用黏结剂全长黏贴,或可使用型钢固定膨胀止水胶条(安装粘贴过程中应防止胶条受污染和受水的作用膨胀,以免影响使用效果)。膨胀型止水胶条性能优势如下:1)具有较强的平衡自愈功能,可自行封堵因沉降而出现的新的微小裂隙[2]。2)防水、抗渗效果更优且施工简便易行,省工省时[2]。3)主体材料抗腐蚀、耐老化。

当精轧螺纹钢处有微量水溢出时,清理套管内部分泡沫胶后,重新进行封填至套管处完全被包裹,达到止水效果。

4.3 封水系统设置

当积水处理及壁板拼缝堵水完毕后,需要对引水槽进行覆盖处理。采用35cm 长的φ16mm 钢筋在引水槽上方以每30cm 为间隔进行布置。钢筋一端与壁板焊接,另一端架在20cm 厚的混凝土垫层上。然后再将20cm 宽的竹胶板进行满铺,在竹胶板上方焊接钢筋,与下方钢筋形成交错布置,使竹胶板能稳定固定在引水槽上方。

模板及钢筋强度、刚度验算如下。

4.3.1 荷载分析

新浇筑混凝土自重q1=26×0.2=5.2kN/m2;施工人员及施工设备荷载q2=2.5kN/m2;振捣混凝土时产生的荷载q3=2.0kN/m2;倾倒混凝土时产生的荷载q4=2.0kN/m2。

4.3.2 竹胶板计算

查《混凝土模板用竹胶合板》(LY/T1574—2000),B胶合板50 型湿状态下各类主要指标[3]包括纵向抗弯强度[σ]=40MPa,弹性模量E=8×103MPa,密度ρ=0.85g/cm3(取1m 计算,公式中b、h为竹胶板宽度及厚度)。竹胶板截面惯性矩I=b·h3/12=100×1.53/12=28.125cm4;竹胶板截面抵抗矩W=b·h2/6=100×1.52/6=37.5cm3;竹胶板截面积A=b·h2=100×1.5=150cm2。

底模竹胶板下方设置φ16mm 钢筋,钢筋间距30cm,底模受力验算如公式(1)(取板宽b=1m)。

式中:q1、q2、q3、q4为4.3.1 节的荷载分析计算值。

按简支梁进行强度计算,如公式(2)、公式(3)所示。

满足要求。

式中:q为底模受力;l为钢筋间距;M为最大受力;W为截面抵抗矩。

刚度计算如公式(4)所示。

式中:q1为新浇筑混凝土自重;b为竹胶板宽。

根据《路桥施工计算手册》,有公式(5)。

满足要求。

式中:q、l、E、I分别为竹胶板的刚度、钢筋间距、弹性模量、竹胶板截面惯性矩。

由上可知,竹胶板受力状态满足要求。

4.4 防水系统设置

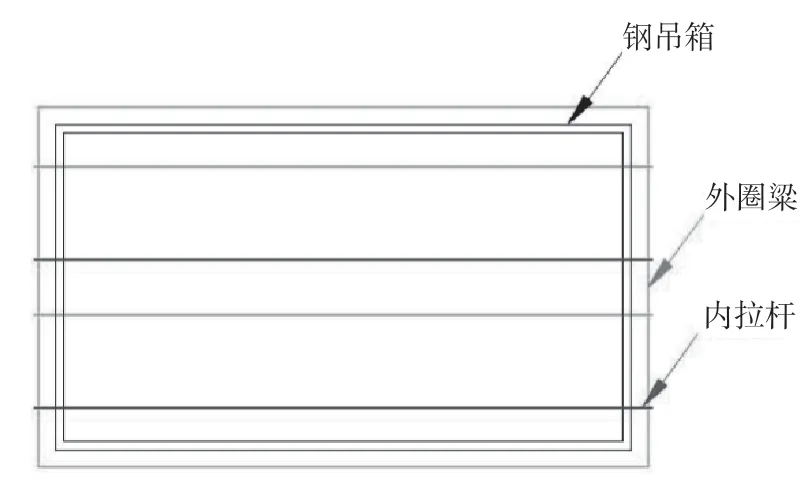

钢吊箱围堰内部采用φ20mm 钢筋作为内拉杆,内拉杆横竖向各设4 根,长度分别为14.3m 和8.3m。将内拉杆穿过围堰壁板,并穿过外部圈梁后与圈梁焊接牢固,以提高钢吊箱抵抗变形的能力,进而保证当围堰内部水头压力大于外部水头压力时,围堰壁板不会因此发生侧向位移而出现漏水的情况(如图3 所示)。

图3 防水组合平面图

5 后续改进措施

虽然本次钢吊箱漏水处理取得了成功,但仍可通过工序施工质量的控制及优化,最大限度地减少可能出现的问题,因此该文对后续钢吊箱围堰施工特提出以下建议:1)封底混凝土拌合时加入微膨胀剂,以减少混凝土在后期过程中的收缩与徐变。2)封底混凝土浇筑时尽量少剪球,增加混凝土浇筑时的流动性(或者采用多导管法)。3)工序衔接要及时,钢吊箱施工完后及时进行桩头破除及承台施工,减少施工等待时间。4)干封时布置钢筋网片,使其与壁板连接,或四周用工字钢焊接壁板与第一次封底混凝土互连,也可在封底混凝土段提前安装对拉杆。

6 结语

该文主要以北江特大桥主墩右幅9#墩钢吊箱围堰漏水问题的处理,分析验证了设置有排水系统、堵水系统、封水系统、防水系统等的“堵+引+防”方案对漏水问题的处理措施的有效性,也为今后类似情况的处理提供了宝贵经验。