泵送高性能混凝土配合比设计和变形性能研究

赵 科

(中建交通建设集团华南公司,广东 深圳 518000)

高性能混凝土在桥梁及其他工程的建设中具有广泛的应用,但可能会出现高性能混凝土开裂的现象,进而使结构的完整性受损,耐久性降低[1]。传统混凝土配合比设计方法的不科学是导致高性能混凝土出现问题的关键原因,为此需要探讨科学可行的配合比设计方法,并在设计阶段加强对高性能混凝土变形性能的研究和深化设计,以充分提升高性能混凝土的工程性能。

1 高性能混凝土的特点及泵送特性分析

1.1 高性能混凝土的特点

随着工程质量要求的提高,越来越多优质的材料被应用于工程中,其中高性能混凝土颇具代表性。在以往的研究中,针对泵送C50 及以下等级混凝土的研究工作较多,但对C50 以上的高性能混凝土的研究相对有限,而普通混凝土的配合比、泵送方式等在高性能混凝土中均缺乏可行性,因此需要加强对高性能混凝土相关技术的探讨,例如优化设计配合比、匹配科学的泵送工艺,充分发挥出高性能混凝土的性能优势[2]。

高性能混凝土的强度和耐久性均不突出,为提高强度,常增加单位体积的水泥用量,但再浇筑阶段有明显的水化热作用,迫使混凝土内部温度升高。温度失控时混凝土结构易产生裂缝,粗骨料的粒径较小,过度增加集料的尺寸将对混凝土的性能造成不良影响[3]。随着混凝土强度等级的增加,相应的单位用水量减少,通常以0.2~0.35 的水胶比进行拌制。高性能混凝土拌和中普遍掺入外加剂,目的在于改善混凝土的和易性,避免在终凝后出现剧烈的收缩徐变现象[4]。

1.2 高性能混凝土的泵送特性

泵送混凝土是工程中的常见施工方法,即以混凝土泵为主要装置,将混凝土沿管道输送至指定地点,进而浇筑到位。普通混凝土的泵送工艺经过持续的探索后已经较为成熟,通常在水泥含量为300kg/m3、坍落度18mm~22mm、粗骨料粒径在40mm 以下、含砂率约为40%时的混凝土具有良好的可泵性[5]。而高性能混凝土的水灰比低于0.35,含砂率约为37%,粗骨料粒径在30mm 以内,坍落度约为14cm,此类指标并不能有效满足泵送要求,原因在于施工中存在坍落度损失,可泵性差。混凝土的黏度大、标号高,泵送过程中的流动性不足,泵送效率偏低,甚至存在堵管问题。如果持续以高压状态泵送,泵送装置超负荷运行,稳定性和可靠性均偏低[6]。提高砂率在改善高性能混凝土可泵性方面有一定的作用,但容易破坏混凝土的强度,导致成型结构的强度偏低。针对前述问题,该文在保证混凝土强度达标的前提下,拌和时掺入适量的减水剂,适度提高混凝土的坍落度,以达到高效泵送到位的目的。同时使用合理的配套泵送设备,借助机械设备的性能优势提高施工效率。

2 箱梁C55高性能混凝土配合比设计

2.1 设计原则及方法

高性能混凝土应具有无龟裂、低渗透和自愈等特点,以此来保证混凝土性能的可靠性和成型结构的耐久性。配合比设计应围绕相关性能要求来进行,具体思路如下:1)减少水泥用量。过量的水泥将产生剧烈的水化热作用,导致高性能混凝土内部温度异常升高,增加开裂的可能性。为此,需要在不影响混凝土强度的前提下减少水泥用量。2)减少用水量,不超过165kg/m3。3)最大堆积密度。加强级配设计,通过此方式增加堆积密度。

综上所述,在高性能混凝土配合比的设计中需要综合考虑强度、可泵性以及结构完整性等多方面的要求,协调好水泥用量、用水量、外加剂掺量等指标,提升配合比的可行性,使拌和后的高性能混凝土具有突出的综合性能优势。

2.2 箱梁C55混凝土配合比优化及力学性能

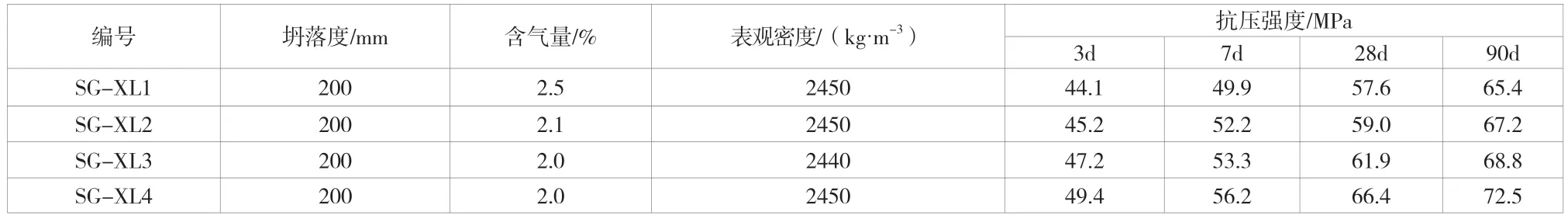

该文以某桥梁工程为例,围绕混凝土配合比设计进行分析,共提出4 组配合比,分别如下:第1 组,SG-XL1,未掺粉煤灰;第2~4 组,SG-XL2~SG-XL4,掺入9.6%~10.7%的Ⅱ级粉煤灰。考虑3d、7d、28d 和90d 龄期,分别对各龄期的各组混凝土组织试验,评价物理力学性能和耐久性,判断各组配合比的可行性。C55 混凝土的配合比组别及具体用量见表1。

表1 箱梁C55 混凝土配合比设计

针对各组配合比对应的混凝土进行试验,结果见表2。分析发现,在箱梁混凝土龄期达到28d 时,对应抗压强度均达到C55,不同组别的抗压强度增加速度存在差异。其中掺入粉煤灰的组别增加速度更快且和易性也得到了改善,弹性模量和耐久性均良好,抗碳化、抗氯离子渗透、抗渗性能均突出,在山区以及其他潮湿的地区具有可行性。

表2 箱梁混凝土工作性能和抗压强度

3 设备的选型和操作注意事项

为适应高性能混凝土的泵送要求,混凝土泵送设备制造商在提高高性能混凝土的吸入效率和泵送效率方面已进行了深入研究,研制出了适合高性能混凝土的泵送设备,提高了泵的吸料能力和泵送性能。但作为施工单位要正确选型,避免选型失误造成经济损失。由于高性能混凝土具有流动性、抗渗性和抗水性较好的等优点,对混凝土施工质量有重要意义,因此需要认真做好高性能混凝土泵送的工程施工管理。设备选型和操作时应注意以下8 个方面。

第一,通常C60 以上、坍落度在14mm~18mm 的高性能混凝土的泵送距离或高度只有普通混凝土的1/3~1/2,如果泵送距离较长,应选择泵送压力较大的混凝土泵。一般情况下,高、中、低压均宜采用高压混凝土泵。如果是高标号混凝土,则最好选用中压型混凝土泵,否则将给施工人员带来很大不便,因此应适当减少泵送时间,以免影响工程质量。

第二,由于高性能混凝土泵流动性差,因此应注意所选混凝土泵的吸料能力。吸入混凝土能力差,易吸入空气,造成泵送效率低,甚至堵管。为了保证正常工作,需要加大吸料量和延长泵的寿命,因此一定要加强对混凝土泵性能及使用、维护等知识的学习与了解,并经常检查泵是否处于良好状态,以防发生事故。

第三,如果混凝土坍落度小,流动性就差,就必须注意其搅拌能力,一旦搅不动,泵送能力就会下降,必要时可咨询制造商。另外应注意选择合适的搅拌站,以减少泵送功率。同时还要做好日常养护工作,确保泵送性能达到设计要求,尽量不影响施工质量。

第四,泵送高性能混凝土时应尽量减少坍落度损失,混凝土管路密封性要好,避免出现漏浆现象。浇筑前对混凝土进行防冻处理,使其具有一定抗渗性能。当温度低于-10℃时,应及时停止浇注。如果气温超过50℃,则需要采取保温措施,严禁将混凝土直接浇入地下。

第五,泵送时坍落度损失大,凝结时间短。为防止堵管,泵送过程中的停顿时间不宜过长,特别是操作手不能长时间离开混凝土泵。如果停顿时间较长,可采用反泵来防止堵管。同时要经常检查泵体是否有漏液现象,发现问题及时更换新配件。

第六,在泵送过程中,必须注意料斗内的混凝土务必在搅拌轴中线以上,否则会吸空,泵送时发生混凝土离析,或由于吸空、气体压缩而造成堵管。如果发生这种情况,应采取补救措施。如不及时处理,将会严重影响混凝土的质量。因此,需要对混凝土进行必要处理后才能继续使用,这样就可以避免因泵送引起的塌方事故。

第七,由于高性能混凝土比普通混凝土难于泵送,因此掺入一定量的减水剂、改善坍落度可提高泵送性能。掺合料可改善混凝土的和易性和可泵性,可使混凝土在高温、远距离运送条件下仍能顺利泵送。掺加少量的外加剂会增加其强度并延缓早期失水时间,因此要根据不同情况适当地选择外加剂。

第八,为减少或防止施工过程中发生裂缝,必须严格控制混凝土拌合物的温度,控制好水泥用量及配合比,保证良好的流动性和耐久性,并采取防裂措施。总之,应加强对高性能混凝土的研究工作。

4 桥梁箱梁高性能粉煤灰混凝土的变形性能试验与分析

4.1 收缩性能的试验与分析

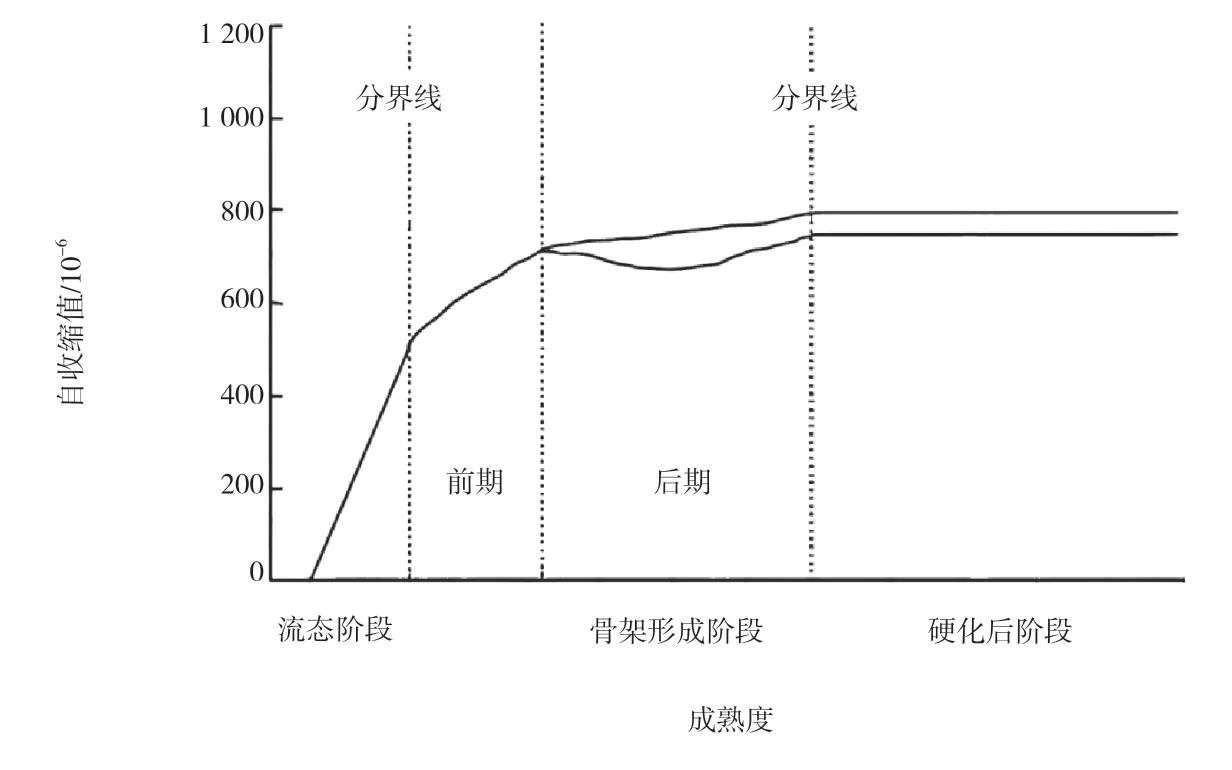

开裂是混凝土的常见病害。开裂的存在会导致结构完整性不足,力学性能降低,其中混凝土的收缩是关键原因。为此,该文探寻了高性能粉煤灰混凝土的收缩特性,具体如图1 所示。

结合图1 进行分析,早龄期混凝土的自收缩颇为剧烈,随着养护时间的延长,自收缩值呈增加的趋势。在硬化后阶段,混凝土的形态趋于稳定,自收缩值虽然有变化,但幅度较小。原因在于结构强度的增加,使混凝土具备了较强的抵抗变形的性能。收缩初期的收缩变形对混凝土结构的影响微乎其微。但进入收缩后期时,混凝土易由于异常收缩而出现结构裂缝,对结构的影响尤为严重。为此,可采取在混凝土中掺入粉煤灰的方法调节水泥的水化反应,以便实现对混凝土自收缩的控制。掺入的粉煤灰与水泥水化产物Ca(OH)2接触,结构的反应活性受到抑制,收缩变形程度相对较小,提高了混凝土结构的稳定性。

图1 高性能混凝土自缩规律

4.2 徐变性能的试验与分析

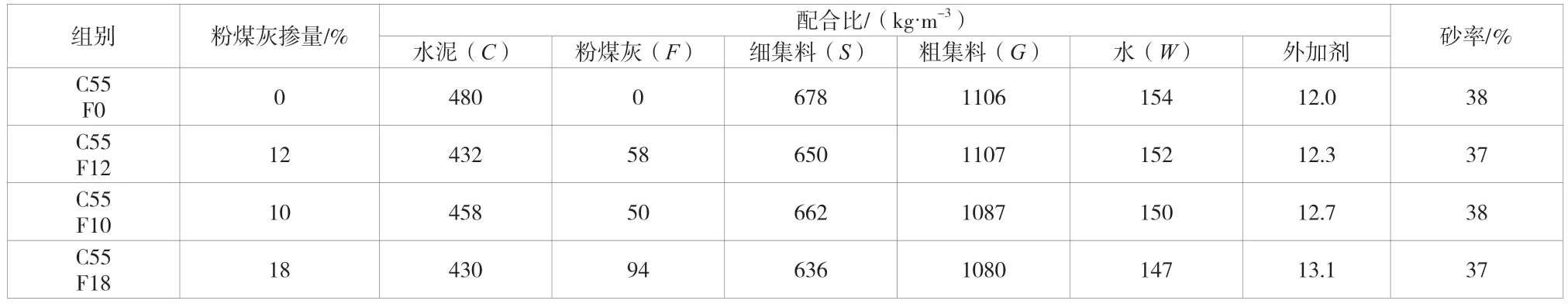

以C55 强度等级的混凝土为例,按照0、12%、10%、18%的粉煤灰掺量拌制混凝土,评价各组箱梁试验块的徐变性能。具体试验工况见表3。

表3 徐变试验混凝土配合比

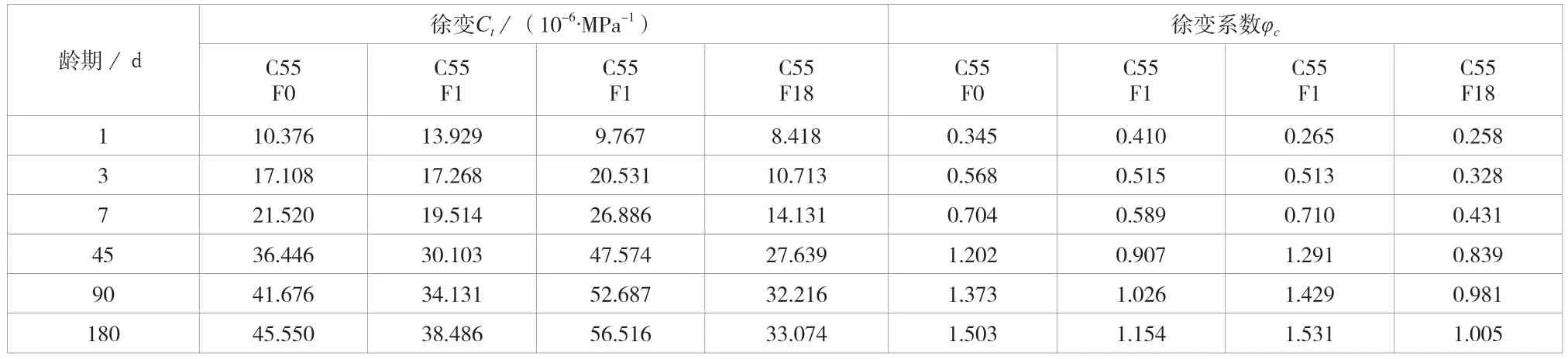

在确定各组试验的材料取用方式后,按照如下流程进行试验:于标准养护室内养护7d,对试件做徐变测试。取试块设计强度的40%作为徐变应力,加载前先对试块进行预压对中,再逐步加载至徐变应力,在此期间测量试块的收缩应变值。该文为对比分析更加直观,选取不加载试块。徐变测试结果见表4。

结合表4 进行分析,混凝土初凝开始至7d 内的阶段,混凝土的徐变以较快的速度发展,后续徐变趋于缓慢;龄期达到180d 时,徐变达到相对稳定的状态。与未掺入粉煤灰的组别相比,掺入粉煤灰后的混凝土的徐变值更低。原因是粉煤灰的加入细化了混凝土毛细孔,这个细微的变化使混凝土内部结构发生改变,结构的密实性有所提升,在后期强度较高。随着混凝土强度等级的提高,集料用量减少,胶凝材料用量增加,徐变值呈现增大的变化趋势。

表4 高性能混凝土徐变测试结果

5 结论

经过上述关于高性能混凝土配合比设计和变形性能的研究,该文提出了一些关键的工作方法,总结如下:1)粉煤灰是改善混凝土性能的重要材料,在掺入适量的粉煤灰后,混凝土的和易性得以优化,抗压强度提高,便于施工的同时还能保证混凝土的成型质量。2)和胶凝材料用量较少的混凝土相比,增加胶凝材料的用量后,混凝土的早期收缩更明显,易影响混凝土的成型质量。为缓解混凝土的自收缩,可以采取增加粉煤灰掺量的方法,以减少胶凝材料的用量,并在一定程度上抑制水化热。3)在高性能混凝土拌和中掺入粉煤灰后,可提高混凝土结构的内部质量,促进后期强度的提高并且混凝土成型过程中的徐变量也将得到有效控制。4)在用水量一定的前提下,随着混凝土强度等级的提高,集料用量减少,胶凝材料用量增加,徐变值增大。