深层岩基载荷试验在大荷载端承桩的应用

张立业

(深圳市福田建设工程质量检测中心,广东 深圳 518000)

0 引言

岩基承载力是岩基及基础工程的重要设计依据[1],也是工程实践中较为关注的问题,尤其是花岗岩、灰岩等硬岩的岩基承载力问题。由于硬岩具有特殊性,规范所建议的方法往往不能完整真实地反映其承载力特征,这就导致在使用该方法确定的硬岩岩基承载力时,在岩基处理或基础工程的成本大大增加,尤其是深层岩基的大荷载端承桩。因此,需要通过深层岩基载荷试验[2],获取深层岩基承载力的变化规律,为建筑施工提供可靠、有效的参考依据[3]。但是以硬岩(花岗岩、灰岩等)为持力层的端承桩,因单桩承载力设计值很大,堆载法或堆锚法静载试验往往代价很大且不安全,岩基载荷试验是解决岩石地基承载力替代方法之一,往往用于确定嵌岩人工挖孔桩等显性工程。因此,为提高深层岩基的大荷载端承桩承载力的变化规律的准确性,针对上述问题,研究了深层岩基载荷试验在大荷载端承桩的应用。

1 大荷载桩基的静载试验替代方案

岩基承载力取值的合理与否关系到建筑设计的合理性、安全性及经济性。许多年来,岩土工程师们对地基及基础进行了大量的试验研究,取得了许多重大的成果,也积累了大量的工程经验。但是为了深入分析大荷载桩基的静载试验,研究大荷载桩基的静载试验替代方案。单桩承载力超过10000 kN 属于大载荷桩,当桩端持力层为硬岩时(≥30MPa),单桩承载力主要由持力层供献,侧阻摩可忽略。由于单桩承载力大,直接采用堆载或堆锚静载试验代价大且不安全,因此一些地方规范可以采用替代方案。例如深圳SJG-09-2015 规定,当抗压桩单桩承载力特征值大于10000kN 时,不利于采用常规静载方法,可根据GB 50007—2011 采用深层平板载荷试验、岩基载荷试验或小直径桩3种替代方法。这3 种方法均避免了大加载量试验的大代价和安全问题,其通过间接方式获得单桩承载力。因此,以此为基础,设计深层岩基载荷试验,分析大荷载端承桩的岩基载荷。

2 深层岩基载荷试验的思路

研究对象的工程桩基设计提出,如果采用间接试验方法测持力层强度,就不可以不考虑侧阻按端承桩设计。因此,选择基载荷试验是唯一合适的方法。试验的难度在于如何获得稳定的试验反力和解决水下载荷板传力问题。该文以此为深层岩基载荷试验的主要思路,详细分析试验反力问题和试验反力问题,分析结果如下所述。

2.1 试验反力问题

由于岩基载荷试验仅测试岩石抗压强度,试验应屏蔽岩土侧阻等干扰,其结果符合端承桩的工作性质。因此,选择自平衡法不仅解决了反力问题,同时降低了检测成本。

该试验项目位于广东南部,设计抗压桩为1200 mm 嵌岩灌注桩,入岩1 m,水下C40 砼,单桩承载力设计值预计》10000 kN/根,或按桩身强度取值。勘察报告揭示,桩端持力层岩面为中风化及微风化燕山期花岗岩或构造混合花岗岩,根据岩土试验,中风化花岗岩强度20 MPa,微风化强度40 MPa。点荷载试验的统计值接近30 MPa,考虑到在有侧限条件下进行岩基载荷试验,取试验强度特征值11000 kN。

由于岩基载荷试验目的明确,因此,根据研究目的,统一采用300 mm圆形载荷板,并且取较大安全系数(S=3) 。同时,根据勘察报告得知,中风化花岗岩岩石特征值约为11000 kPa,可以根据特征值获取最大加载值。

最大加载值=11000×3×0.071=2340 kN

按嵌岩段1 m 的嵌固力计算反力。

1200 工程桩抗拔特征值计算:20000×1.2×3.14×0.7×0.8=1688 kN,极限值约3380kN,该值大于最大加载值2340kN,可满足反力需求(广东规范,抗拔折减系数0.7,灌注桩工艺系数0.8)。

2.2 载荷板传力问题

在隐蔽工程条件下难以形成平整岩面,旋挖桩清渣钻(截齿筒钻)的孔底模型,一般为带齿沟的平面(图1),其槽沟与脊落差约2cm~3cm。采用厚垫层方案较好解决板-岩传力问题。垫料选择荷垫层侧限。

图1 带齿沟岩面

在选择厚垫层的垫料时,需要具备较好的流动性,在加压工程中,便于调整密度,保证填充凹槽的密实性。因此,以1 mm 粒经圆化钢砂作为垫料。

3 试验的条件与过程

根据自平衡法的原理,在桩身平衡点位置设置荷载箱,通过油泵对荷载箱加压,使其垂直上升,由此计算荷载箱上部承载力和下部承载力。自平衡测桩法的核心装置就是荷载箱。以嵌岩段的桩岩黏结力形成反力,桩端埋置荷载箱。对持力层岩层进行岩基载荷试验。因此,如何解决载荷板与岩面的紧密接触是试验成功的关键,以此为关键点设计试验过程,该过程采用的自平衡法是通过荷载箱完成的。

3.1 荷载箱设计

采用载荷板300 mm 的单箱荷载箱并且设计高30 mm 的盛砂槽,在荷载箱底部配上2mm 钢砂,考虑密封效果,在密封处打上密封胶,同时增加了3mm 厚度的硅胶板。根据试验强度特征值和安全系数计算最大加载值,该值为2340kN并且为了保证单箱荷载箱的功能性,单箱荷载箱底部制作成圆形,即直径为300 mm 的圆形底。同时,荷载箱配置模拟式指示器,可以及时跟踪显示所施加的力值。

3.2 荷载箱安装

考虑测试点的平整性,在安装荷载箱前,在桩钢筋笼最底端浇注混凝土,混凝土的强度为C30,每立方米所需要加入的水、水泥、沙子、石子的质量分别为175kg、343kg、621kg、1261kg,比例为0.51 ∶1 ∶1.81 ∶3.68,确保放置荷载箱位置平整后,将充满砂的荷载箱安装在桩钢筋笼最底端并按常规下笼,将荷载箱的加油管和位移棒从大荷载端承桩体引到地面,然后灌注成桩,使荷载箱与大荷载端承桩融为一体。在安装过程中,由于引出沉降位移量的钢筋与加油管邻近,因此将荷载箱的加油管处使用内径40 mm 的钢管进行保护。

3.3 试验的仪器设备

采用武汉沿海RS-JYE 型号静载荷测试分析仪,调用岩基载荷试验检测程序。液压加载装置自动补偿压力。

3.4 试验过程

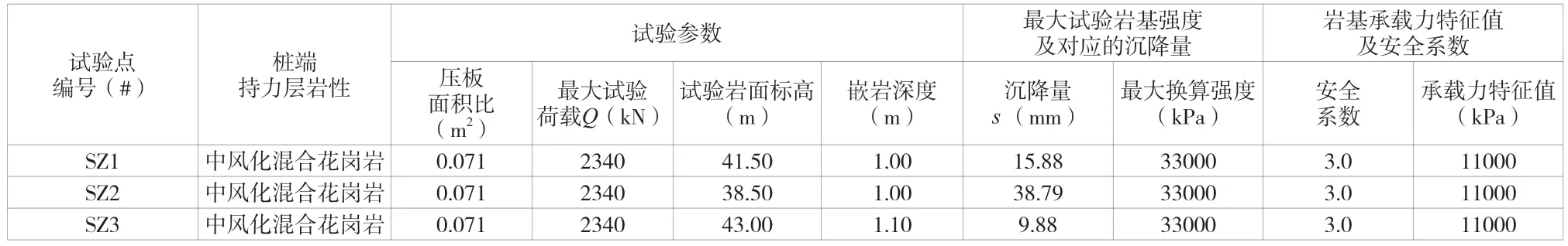

表1 岩基载荷试验成果表

试验设置3 个试验点,分别命名为SZ1、SZ2 和SZ3 试验点。荷载箱通过油泵加压加载,使桩体内部产生加载力,当荷载箱内的油缸受到油压后开始运作,随着内部压力的提升,荷载箱整体发生位移变化,同时向上和向下对桩体施加作用力,荷载箱沿垂直力轴同时向上及向下运行,上下桩段受到力的推动产生弹性或塑性变形,桩侧阻力和桩端阻力逐步形成。通过位移传感器对装在荷载箱上的位移棒测得试验沉降量,通过力传感器获取作用力。其中,沉降量加载后立即读数,以后每10min 读数1 次,所有数据均连续3 次读数并且数据之差小于0.01mm 时,取3 次数据的均值为该时刻的数据。

3.5 试验结果

统计上述试验过程获取的数据并且绘制成图,对比分析3 个测试点的Q-s、s-lgt曲线。

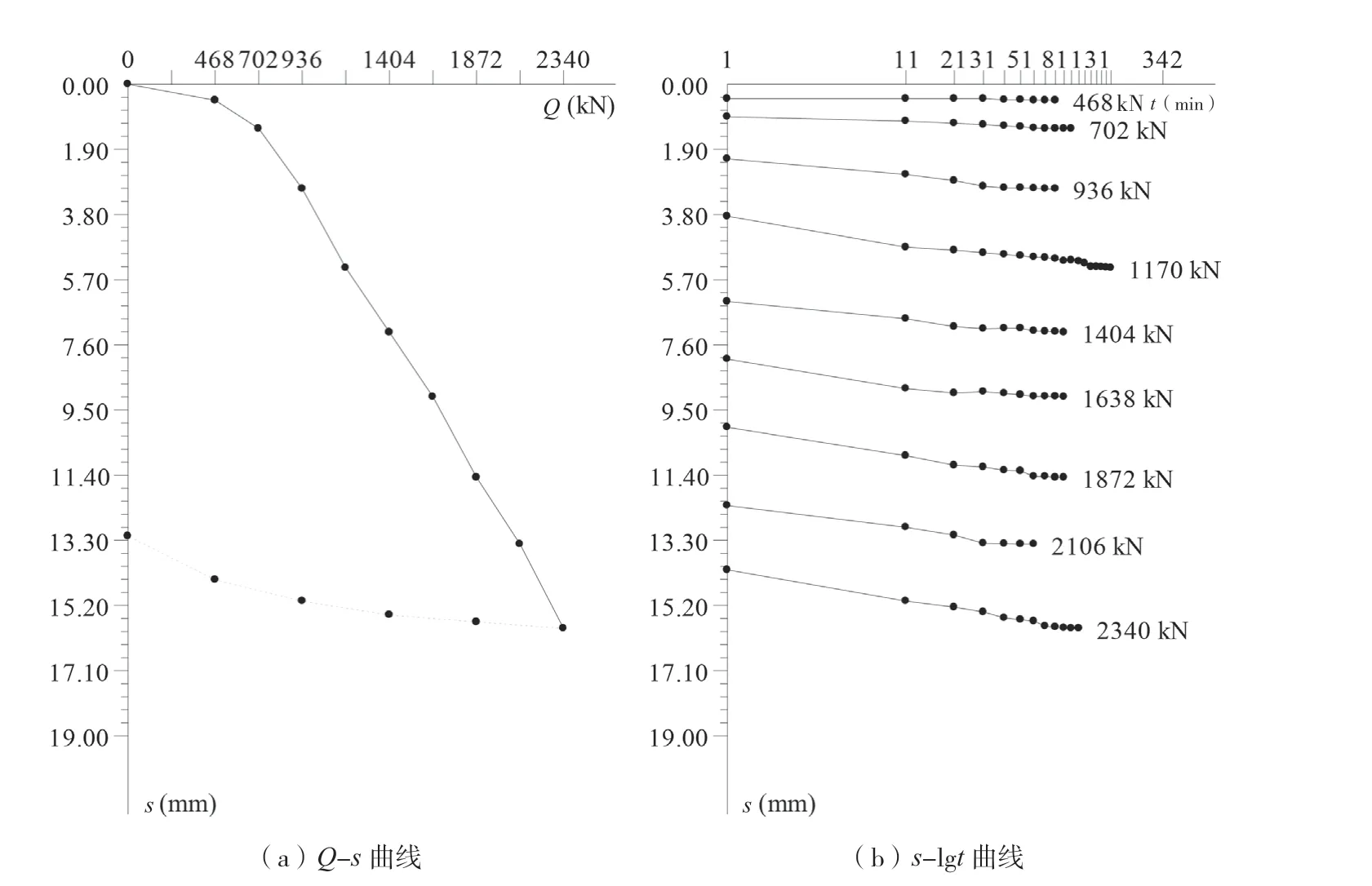

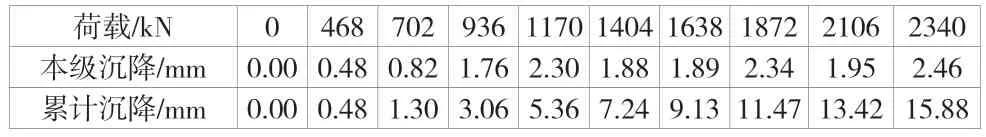

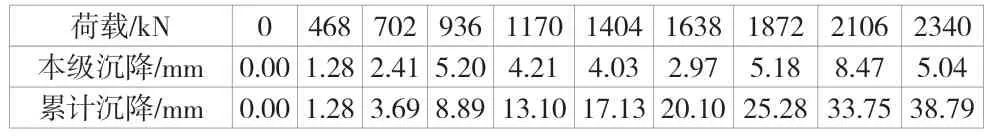

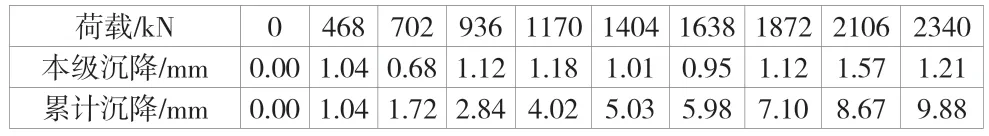

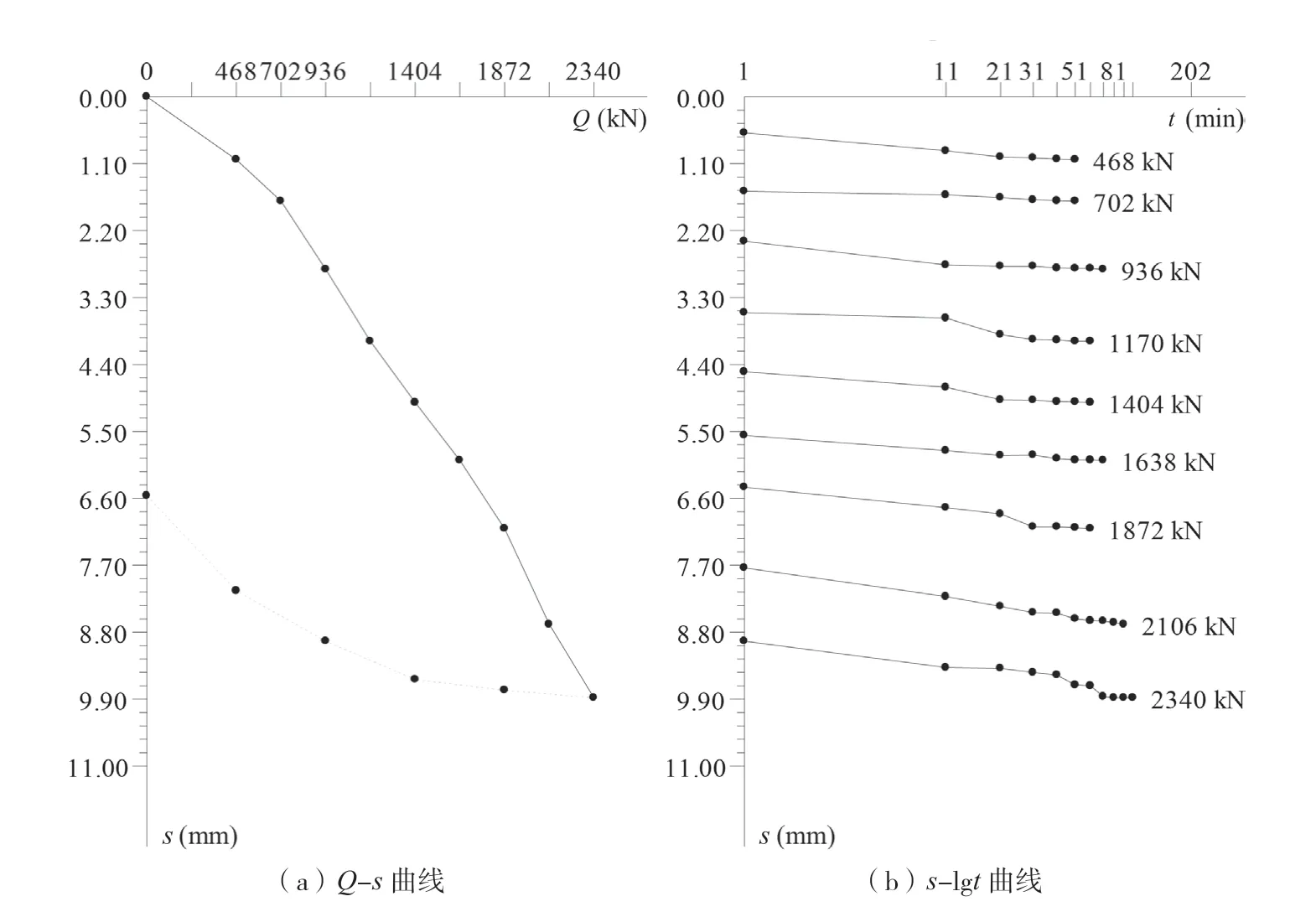

Q-s、s-lgt曲线分析,分别分析SZ1、SZ2 和SZ3 试验点,3 个试验点的Q-s、s-lgt曲线如图2、图3 和图4 所示,表2、表3 和表4 分别代表SZ1#Q-s、s-lgt曲线的数据、SZ2#Q-s、s-lgt曲线的数据和SZ3#Q-s、s-lgt曲线的数据。

图2 SZ1# Q-s、s-lgt 曲线图

图3 SZ2# Q-s、s-lgt 曲线图

表2 SZ1# Q-s、s-lgt 曲线图

表3 SZ2# Q-s、s-lgt 曲线图

表4 SZ3# Q-s、s-lgt 曲线图

图4 SZ2# Q-s、s-lgt 曲线图

4 试验的结果分析

这次试验共测得3 组试验数据。由于隐蔽工程条件的静载试验采用了较厚垫层,因此试验中出现一定的曲线异常情况,下面进行分析。

4.1 岩基载荷试验成果

根据试验结果的数据可知,3 个测试点的压板面积比、最大试验荷载、嵌岩深度、最大换算强度、安全系数和承载力特征值均达到建筑施工的质量要求并且设置了不同的试验岩面标高,分别为41.50m、38.50m 和43.00m,对应SZ1、SZ2 和SZ3 试验点,而沉降量对应值分别为15.88mm、38.79mm、9.88mm。

4.2 预压和试验曲线头部问题

因采用厚垫层,试验采取预压措施,使载荷板尽可能地处于启动状态。预压压力不超过第一级加载值80%,维持5min 归零开始试验。

分析Q-s曲线数据可知,随着最大试验荷载Q增加,沉降量s也逐渐增加,其中SZ2 测试点的沉降量最高,该数值达到了38.79mm,远远超过SZ3 测试点的沉降量9.88 mm 并且3 个测试点的初始阶段均出现了一定的缓坡现象。头部往往出现类似摩擦桩的缓坡段现象。但是上述施工对试验结果是安全的。

4.3 s-lgt 曲线的异常

根据图2~图4 和表2~表4 数据可知,s-lgt曲线存在一定的异常情况。3 个测试点的本级沉降s随着最大试验荷载Q的增加而出现一定的波动,波动情况较小。其中,SZ1#s-lgt在2340 kN 荷载时,其本级沉降最高,达到了2.46mm,最低沉降量为0.48mm,发生在468kN 荷载,SZ2#s-lgt当荷载为1872 kN 时,其本级沉降最高,达到5.18 mm,最低沉降量为1.28 mm,发生在荷载为468 kN 的时候,SZ3# s-lgt在荷载为2106 kN 时,其本级沉降最高,达到1.57 mm,最低沉降量为0.68 mm,发生在荷载为702 kN 时。由于岩基载荷试验的稳定量非常小(0.01mm/30s),在加载过程中随载荷量增加,高压段有时会出现多次假破坏模式,大大加长了稳定的过程(如试验2 第8 级)。这是钢砂垫层的不重新固结的表现。因此,最终变形量大于岩石的实际变形量,结果是偏安全的。

4.4 垫层厚度不够的表现

2 号试验桩,垫层钢砂灌入量相对少(约2/3)。其在第9 级有一段极难稳定的过程(见图SZ2#Q-s、s-lgt曲线图),近9h 的不断修正,但是最终仍通过试验,说明旋挖钻头截齿形成的底脊差较大(图1),垫层砂量不足造成局部脊被被载荷板压到。

5 结论

为了提高深层岩基载荷试验在大荷载端承桩的应用效果,笔者深入研究深层岩基载荷试验,分析了Q-s曲线、s-lgt曲线。从本次试验结果分析可知,Q-s曲线主线段接近线性,曲线头部有缓坡,这表明利用自平衡方法和厚垫层解决了反力、载荷板向基岩传力的问题。曲线基本符合岩石弹性变形特征,但是厚垫层在不断加压的过程中,对曲线会产生一定的干扰。但对试验结果来说是安全的,即干扰因素的影响程度较小。该文将对试验所获经验进行说明,希望通过该方法为大荷载端承桩的原位测试方法提供多种选择。