JCOE钢管生产线精整横移台车运行故障分析及改进

张洪坤,孟庆军,杨超雄

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

JCOE 直缝双面埋弧焊管生产线精整钢管传输设备主要包括横移台车、辊道、平台架、斜台架、接翻管器,旋转辊等,其中,为了保证生产安全,斜台架区域实行人工控制,其他区域基本实现全自动无人化控制[1]。近几年,在钢管生产过程中,在横移台车处易发生故障,频繁发生钢管放置偏离、撞管现象,导致管体、车体机械损伤,具有很大的安全风险。

为了解决上述问题,提升产品质量,降低作业区域的安全风险,针对横移台车经常发生的故障,分析了产生的原因,提出了具体解决方法,从而为生产过程中钢管的平稳传送提供安全保障。

1 精整传输设备系统及网络组态

精整传输设备共分为四大区域,每个区域为一个主站和若干分站,设置一台S7315-2DP CPU,一台西门子MP377触摸屏,通过Profibus-DP总线与区域内分站CPU交换传输信息,对分站CPU进行数据采集与参数设置。主站S7315-2DP CPU集成了传输设备的状态监控、参数设置(辊道速度、台车速度设定等参数)、台架大小管切换、报警记录、交接信号的传递、MES 设备监控数据的提取等功能。

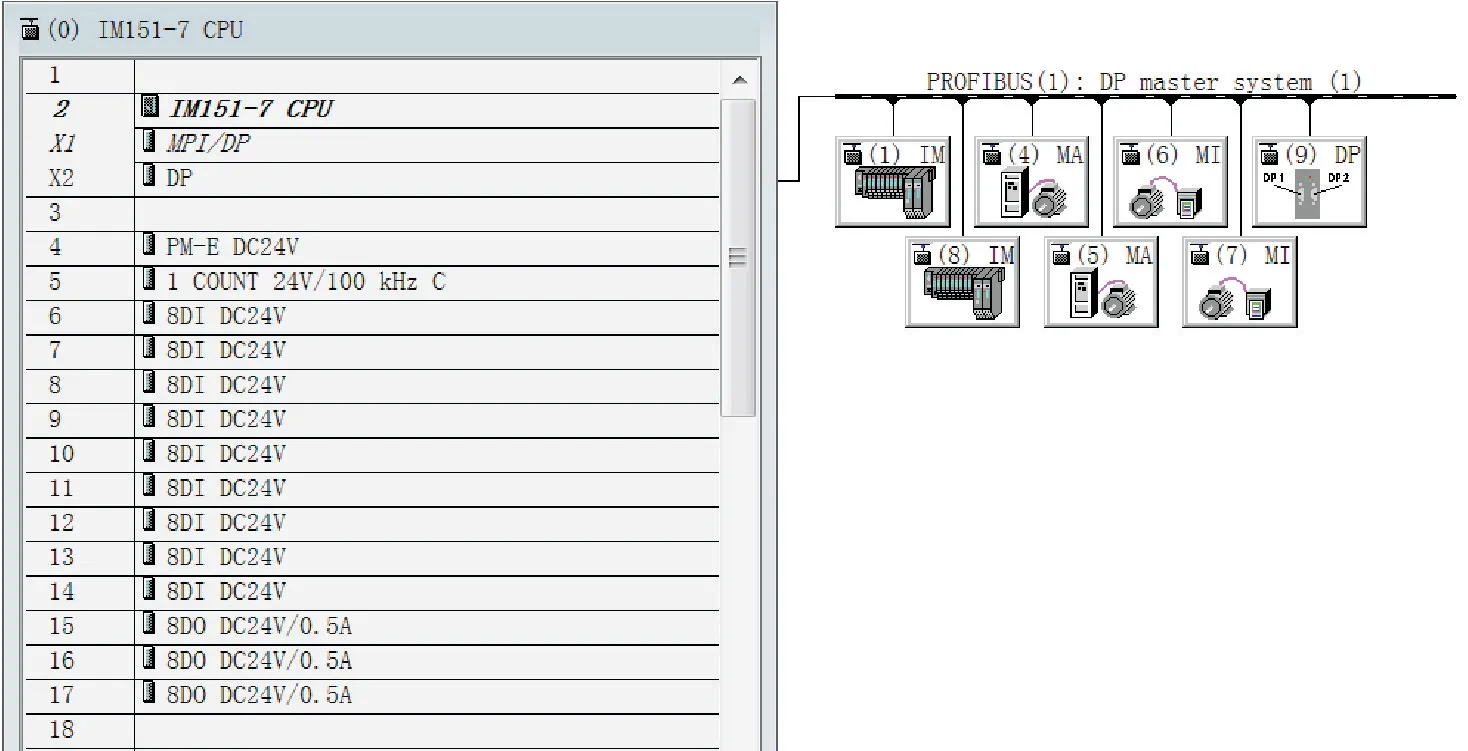

分站采用西门子IM151-7系列CPU,它与机架扩展模块布置在设备附近的分区操作台或电气柜内,采用Profibus-DP总线与辊道变频器、车载柜内矢量变频器、车载柜内PLC 远程站进行数据通讯。分区操作台或电气柜内的分站CPU与车载柜内通过一条布置在拖链内的DP 电缆实现连接。横移台车计数模块[2]布置在车载柜内PLC 远程站上,用于采集台车位置数据,横移台车位置编码器为增量型编码器[3-4],分站网络组态如图1 所示。

图1 精整传输设备分站网络组态图

2 常见故障及原因分析

2.1 钢管放置偏离故障

当发生程序闪断时,若钢管未传送至预定位置,此时横移台车程序会将钢管所在位置重新定义为零位,造成钢管到达预定位置发生打滑空转。这主要是由于横移台车的编码器轴通过同步带与驱动轮相连接,在自动运行过程中,机械配合间隙、台车抖动、增量型编码器与电机轴之间发生松动、台车速度超过编码器的最高响应频率、导线过长等都会产生台车位置数据的累积误差[5]。累计误差的产生导致横移台车在自动运行过程中实际位置与程序中的运行位置不符,进而导致钢管放偏。实际应用过程中,横移台车将钢管放偏,会造成钢管在台架V形槽内滚动,破坏辊道电机。

2.2 撞管故障

在生产过程中发现,横移台车在运行过程中经常会托起钢管撞击台架,同时也会与辊道处的钢管发生撞击,这主要是因为夏季空气潮湿,DP 总线通讯断开频繁,现有电控系统中使用的增量型编码器没有断电记忆功能,位置采集模块配置在车载柜内PLC远程站上,每次上电或者网络通讯断开会导致编码器数据清零[6-7],横移台车位置数据丢失,从而导致实际台车位置与程序中的运行位置不符。在程序执行过程中,横移台车自动默认DP 总线通讯断开时所处的位置为零位,若此时横移台车正在运送钢管,则会发生撞管事故。

3 故障解决办法

通过分析分站电气原理图、IM151-7CPU 的控制程序、硬件组态、编码器及ET200S 计数模块的性能参数[8],可通过硬件改造和程序改进的方法解决上述故障。

3.1 钢管放置偏离故障解决办法

3.1.1 硬件改造

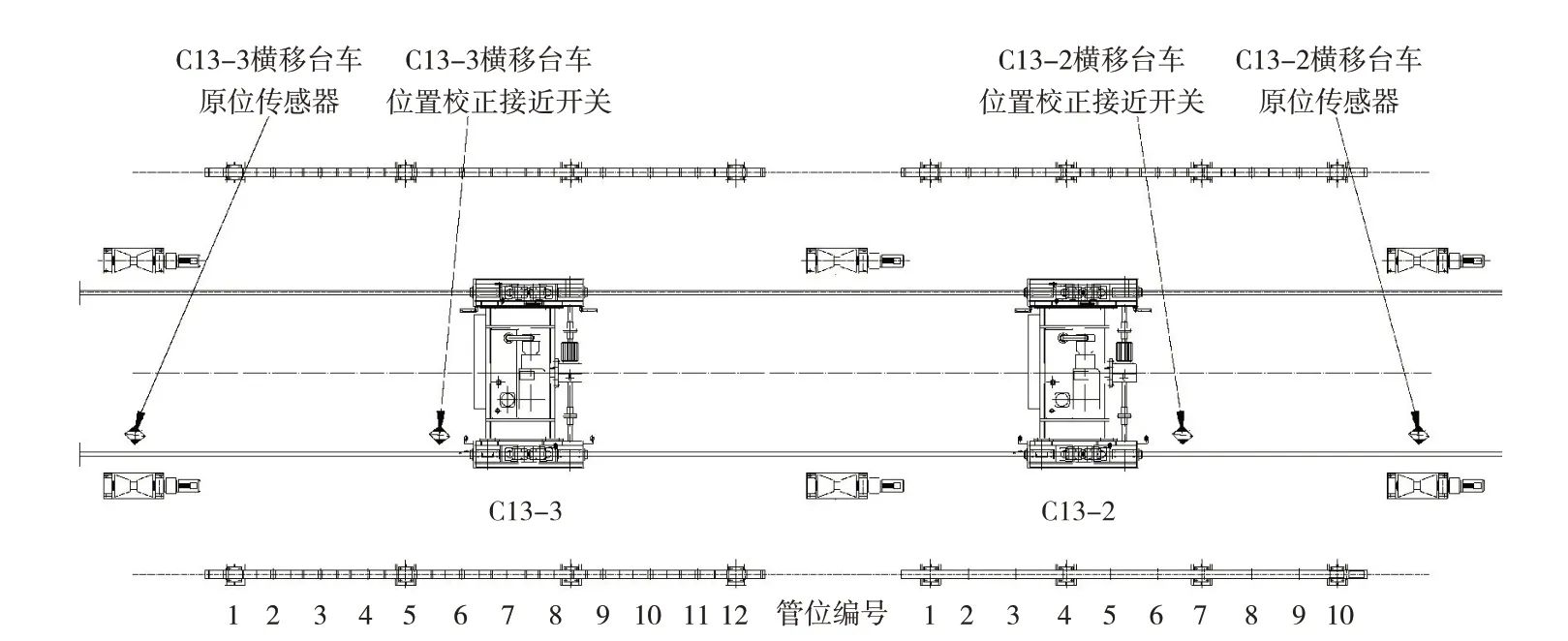

在台架中部增设位置校正接近开关,尽可能减小横移台车的零位偏差、累积误差,防止横移台车放偏钢管,台架接近开关布置如图2 所示。

图2 台架接近开关布置图

图2 中C13-2 横移台车原位传感器、C13-3 横移台车原位传感器是原设计中C13-2、C13-3 横移台车零位检测接近开关,自动运行时,横移台车数据会在该接近开关处位置清零,一定程度上可以消除横移台车的零位偏差和累积误差,但是效果不佳,如果横移台车长时间执行台架倒管等任务(不回原位),则造成零位偏差和累积误差始终存在,必然会导致钢管放偏。为此,可在台架分别装设如图2 所示C13-2 横移台车位置校正接近开关2 和C13-3 横移台车位置校正接近开关3,台车C13-2 和C13-3 在台架中自动运行时,只要经过位置校正接近开关,台车位置会自动校正。

3.1.2 程序优化

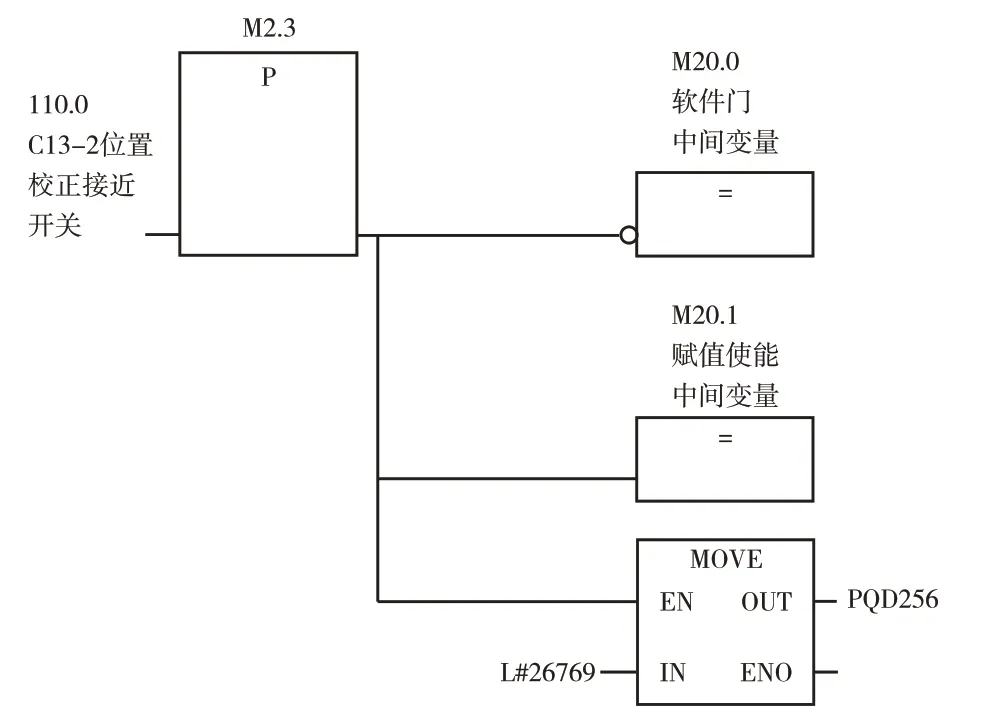

改进横移台车控制程序,消除横移台车的零位偏差和累积误差,避免横移台车把钢管放偏。具体程序编写方法为:在正常工况下测量横移台车C13-2 运行到位置校正接近开关2 处编码器的值,把该数据写入IM151-7CPU中的数据保持DB 块,当横移台车C13-2 经过位置校正接近开关2 时,提取数据保持DB 块中台车编码器数据并赋值给编码器;在正常工况下测量横移台车C13-3 运行到位置校正接近开关3 处编码器的值,把该数据写入151-7CPU 中的数据保持DB 块,当横移台车C13-3经过位置校正接近开关3 时,提取数据保持DB 块中台车编码器数据并赋值给编码器。通过对台车编码器数据的赋值消除横移台车的零位偏差和累积误差。以C13-2横移台车为例,主要程序如图3所示。

图3 C13-2横移台车改进程序图

经过实地测量,横移台车正常运行(无位置偏差时)到位置校正接近开关时编码器绝对数值为L#26769。

改进程序后,横移台车每次经过位置校正接近开关,程序都会自动校正一次横移台车在程序中的运行位置,避免了长期运行时累积位置误差的产生,经过数月的现场运行试验验证,程序中的运行位置和横移台车实际位置几乎没有累积误差,消除了C13-2、C13-3 横移台车自动运行时钢管放偏故障。

3.2 程序优化解决撞管故障

通过改进横移台车控制程序可避免Profibus-DP通讯断开引起横移台车位置数据丢失[9]而导致横移台车撞击台架或辊道处的钢管。

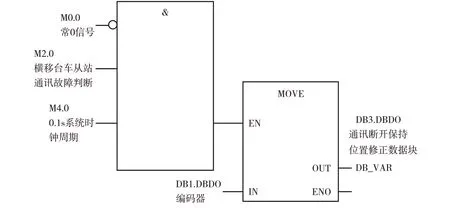

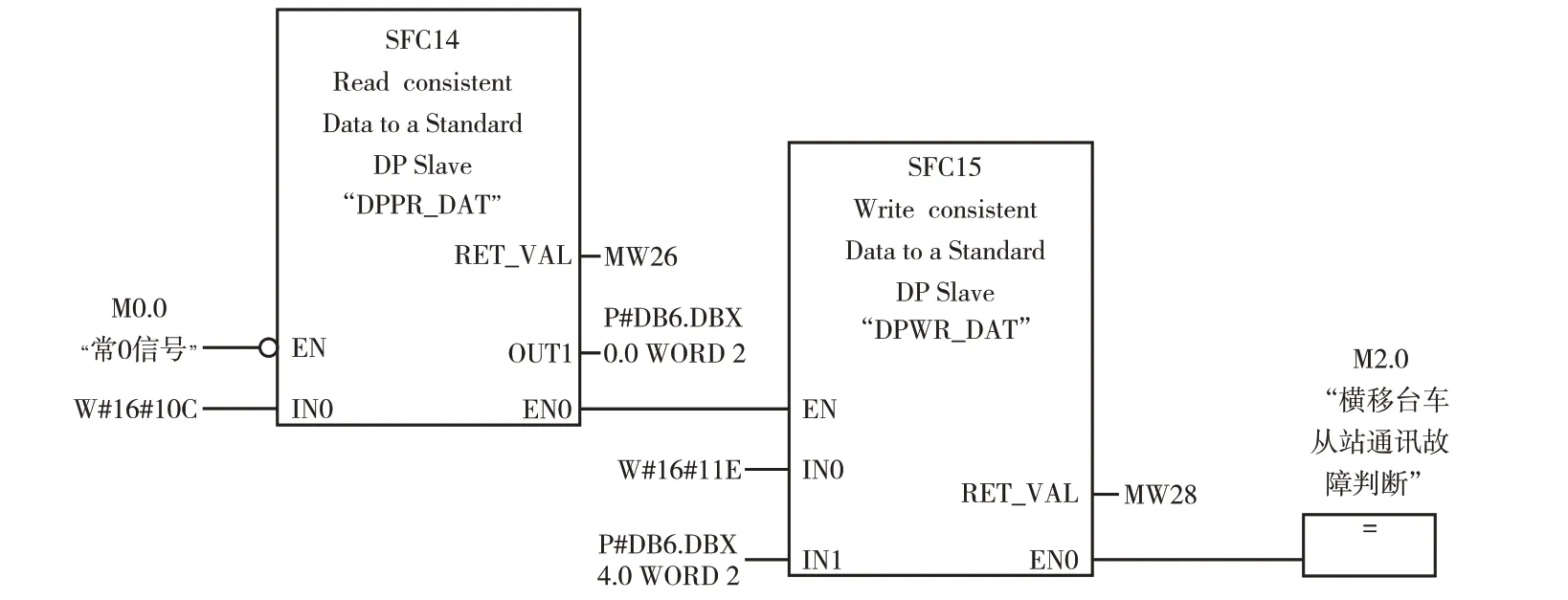

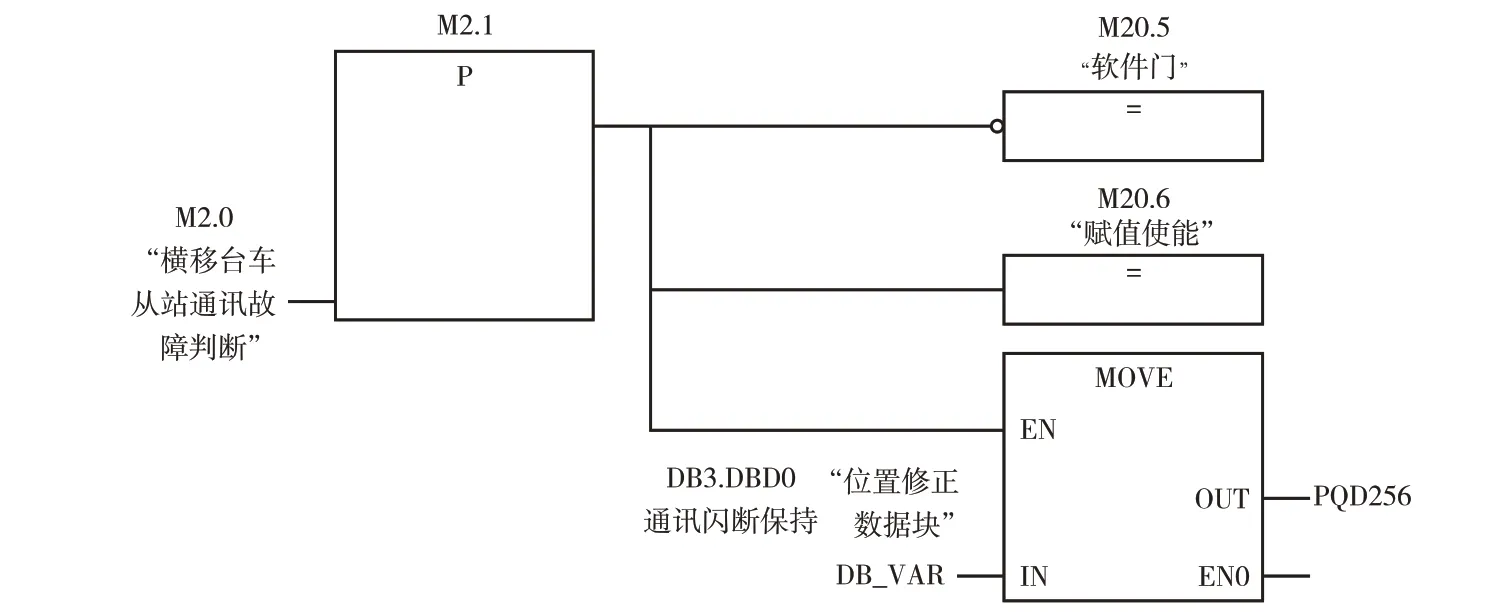

采用型号为西门子IM151-7 CPU 的横移台车,高速计数模块6ES7 138-4DA04-0A B0 安装在横移台车车载柜内的PLC 远程站上。在自动运行过程中,Profibus-DP 的通讯断开会造成掉站[10],使编码器位置瞬间清零,程序在执行过程中自动默认当前位置为小车零位,导致台车所有定位点的物理位置和程序中运行位置出现严重偏差,造成小车在运行过程中撞击钢管,这种故障可以通过优化程序来解决,程序编写思路为:利用IM151-7CPU 中的数据保持在DB 块,实时把台车正常运行时的位置数据存入数据保持在DB 块中,如图4 所示。编写程序实时监测Profibus-DP 的通讯断开[11],如图5 所示。当出现通讯断开时,提取数据保持DB 块中台车编码器数据并赋值给编码器作为Profibus-DP 通讯恢复后的编码器数据,如图6所示。

图4 实时位置数据存储程序图

图5 通讯故障判断程序图

图6 位置校正程序图

改进程序后,经过现场试验,当横移台车在通讯闪断后,M2.0 置1,程序中横移台车实时位置数据DB3.DBD0 数据在通讯闪断前后始终保持不变,程序中的运行位置与实际位置相符。由于保证了通讯闪断前后程序中的运行位置与实际位置的一致,经过现场试验验证,消除了C13-2、C13-3 横移台车自动运行时撞击台架和撞管故障。

4 结 论

(1)横移台车位置数据检测如果使用增量型编码器,在运行过程中会产生累积误差,造成横移台车在实际运行过程中的位置与实际位置产生偏差。通过增加位置校正接近开关和优化程序,可以消除横移台车自动运行时钢管放偏故障。

(2)DP 网络通讯闪断会造成编码器位置数据的丢失,导致横移台车出现撞管现象。对相应程序进行改进能够解决横移台车编码器位置数据丢失的问题,并消除横移台车自动运行时撞击台架和撞管故障。