基于FLUENT的燃油箱油气分离器仿真研究

叶鑫,吕昊,杨光,朱亮

亚普汽车部件股份有限公司,江苏扬州 225100

0 引言

高压燃油箱在油电混动新能源汽车中应用广泛,在高压燃油箱泄压时,燃油蒸汽会携带部分液态燃油进入排气管路,如果大量液态燃油流入碳罐,会导致碳罐吸附能力饱和进而发生堵塞和失效,因此需要在燃油箱排气管路中添加油气分离器[1]。同时,油气分离器的分离效率成为产品设计开发中亟须解决的问题。

本文应用计算流体力学(CFD)软件FLUENT对燃油箱迷宫式油气分离器进行泄压工况气液两相流分析,得到油液分离效率,并与试验结果进行对比,验证了仿真分析的可靠性。因此在后续产品的开发设计过程中,可以应用该方法指导设计并进行产品优化,有效提高了研发效率,降低了开发成本。

1 数值模拟模型

1.1 流体控制方程及VOF模型方程

流体力学控制方程包括连续性方程、动量方程和能量方程,由于不考虑流动过程中的温度变化,因此能量方程可忽略[2]。

连续性方程可表述为单位时间内流体中单位体积内流体质量的增量等于该时间内流入该体积的流体质量,可写成:

(1)

流体力学动量方程又称为Navier-Stokes方程,表述为单位体积内流体的动量变化率等于作用在该体积上的合力,可写成:

(2)

VOF(volume of fluid modal)模型中,不同相之间的界面通过求解网格单元内的各相流体体积分数来实现,对于第n相,体积分数方程如下:

(3)

单元内混合流体密度和黏度计算公式如下:

(4)

(5)

式中:ρg为空气密度;ρl为油液密度;μg为空气黏度;μl为油液黏度。

1.2 油气分离器网格模型

为了同时保证计算效率以及计算精度,本文采用多面体网格对几何特征微小区域和流动状态复杂区域进行网格加密,最终网格数量为105.1万。网格模型如图1所示。

图1 网格模型

2 数值计算

应用CFD软件FLUENT对油液分离器内部流场进行数值仿真计算。由于在计算过程中需要捕捉液体的自由液面,因此采用VOF模型来模拟多相流。VOF模型通过计算每个控制体内的各项体积分数,并通过PLIC几何重构法来复现流场中的自由液面,使得重构后的液面更加光滑,接近真实。

2.1 算法设置

采用基于压力式求解器和瞬态算法,时间步长为0.000 2 s,求解算法中压力-速度耦合方式选择SIMPLEC算法[4]。空间离散算法格式中,梯度离散选择基于网格点的算法离散,压力选择PRESTO!算法离散,动量方程选择二阶迎风格式离散[5],湍流动能和湍流耗散率均采用一阶迎风格式进行离散[6]。

2.2 湍流模型

采用标准k-ε湍流模型,这是目前应用最广泛的湍流模型,该模型兼顾了计算精度和计算效率,是在工程流场计算中的主要工具[7]。

2.3 边界条件

(1)入口条件:采用压力入口,入口处压力使用用户自定义压力曲线,如图2所示。 初始状态时,入口处油液相所占体积分数为50%,在计算过程中监控入口处液相流入量;当液相流入总量达到100 mL时,将入口液相体积分数改为0。

图2 入口压力随时间变化曲线

(2)出口条件:采用压力出口,出口压力为0,出口处回流液相占比为0。

(3)壁面条件:采用无滑移固定壁面。

3 计算结果

通过FLUENT数值模拟可得到高压燃油箱泄压时的液体自由液面动态画面,同时可通过监控入口和出口处的油液体积差值,得出油气分离器内的油液体积,从而判断油液分离器的实际效果是否达到设计预期。通过对比仿真和试验结果的自由液面的形态、油液残留体积,可验证仿真计算精度。

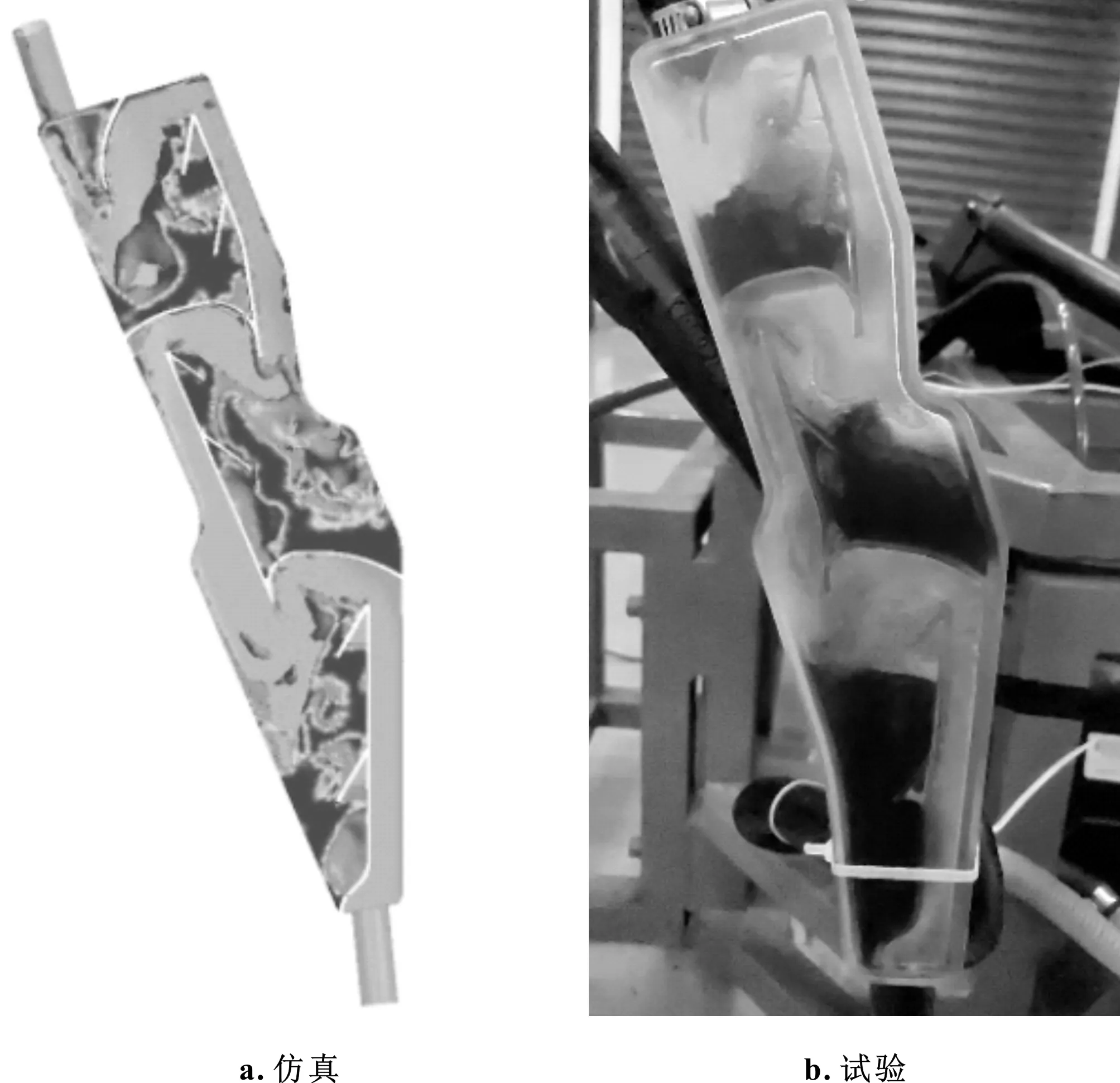

3.1 油液自由液面形态对标

图3为仿真与试验自由液面对比,由图可看出,油液在0.2 s左右通过分离器内部第一道格栅;在0.5 s左右,油液越过第二道格栅,并有少量油液到达分离器最顶端;在0.6 s左右,有油液开始从出口处流出。在此过程中,每道格栅下部都有部分油液累积。通过对比可知,仿真和试验的自由液面形态基本一致,仿真模型精度较高。

图3 仿真与试验自由液面对比

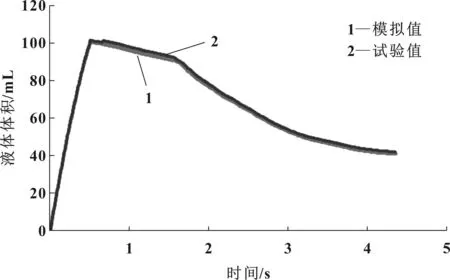

3.2 油液分离量对标

仿真和试验最终油液分离示意如图4所示,油液分离量随时间变化曲线对比如图5所示。

图4 仿真和试验最终油液分离示意

图5 油液分离量随时间变化曲线对比

由图5可看出,0~0.5 s内进口处液体流量线性增长;在0.5~0.8 s内,进口油液总量达到100 mL后,此时调整进口处油液组分为0,进口处不再有油液流入;在0.8 s左右时,出口处开始有油液流出,油液分离器内液体体积开始减少,直到4 s之后液体体积逐渐达到稳定,出口处基本不再有液体流出。油液分离量的仿真分析结果与试验基本一致,误差在5%以内,仿真精度较高。

4 结束语

在燃油箱油气分离器设计过程中,应用FLUENT软件对油液分离量进行仿真,判断油气分离器的流道结构设计是否满足要求。应用VOF模型模拟自由液面形态,使用k-ε湍流模型模拟涡流。通过仿真计算结果与试验结果对比可知,模拟过程中的自由液面形态以及油液残留量均与试验结果吻合。在产品开发前期可应用该方法进行仿真分析,优化产品设计,缩短开发周期,降低开发成本。