协同脱除燃煤电厂烟气中NO和VOCs的SCR催化剂研究进展

陈 银, 廖艳芬, *, 马晓茜

(1. 华南理工大学 电力学院, 广东 广州 510640;2. 华南理工大学 广东省能源高效清洁利用重点实验室, 广东 广州 510640)

0 引 言

氮氧化物(NOx)是一种典型的大气污染物,NO占氮氧化物排放量的90%,NO会导致酸雨、光化学烟雾和温室效应等环境问题,给人民健康和蓝天保卫战带来了巨大的压力,降低NO的排放量已成为保证人民美好生活的迫切需要[1]。2017年,工业源氮氧化物排放量为645.90万t,仅电力、热力生产和供应业的排放量就高达169.24万t,占工业氮氧化物排放量26.20%[2]。从“十二五”以来,氮氧化物一直是我国主要控制的污染物[3]。在政府和企业的不懈努力下,“十三五”时期,我国氮氧化物排放总量累计下降19.7%。燃煤电厂排放的烟气中,不仅含有NOx、SO2、HCl、PM2.5等常规污染物,还含有多种挥发性有机物(Volatile Organic Compounds,VOCs)。挥发性有机化合物(VOCs)是指一类具有低沸点的有机化合物,从分子结构的角度来看,烷烃、烯烃、芳烃、醇类、醛类、酮类等都是典型的VOCs[4]。工业源VOCs排放占人为源排放总量的43%,燃煤VOCs排放占工业源排放总量的37%[5-6],燃煤烟气中的主要VOCs是苯、甲苯、乙苯和二甲苯[7]。国务院《“十四五”节能减排综合工作方案》明确指出要深入打好污染防治攻坚战,助力实现碳达峰、碳中和目标,“十四五”期间要重点实施煤炭清洁高效利用工程和挥发性有机物综合整治工程。《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》提出,“十四五”期间,加强移动源和工业窑炉管控,推进挥发性有机物源替代、过程控制和末端治理,持续削减氮氧化物和VOCs两项污染物排放总量[8]。参考与PM2.5浓度下降基本一致的情况,“十四五”期间氮氧化物和挥发性有机物总量减排目标值定为10%以上。因此,脱除燃煤电厂烟气中的NO、VOCs的需求越来越大。燃煤电厂烟气中常规污染物主要包括NOx(300~1 000 mg/m3)、SO2(500~4 000 mg/m3)[9]、VOCs(50~100 ppm)[10-11]。利用现有设备,特别是选择性催化还原(SCR)系统,将污染物转化为无害或易吸附的化合物,是减少投资成本和场地空间的最可行的方法之一[4, 11-12]。本文分析总结了关于协同脱除燃煤电厂烟气中NO和VOCs的SCR催化剂的研究进展,并根据目前存在的问题,提出自己的见解和展望。

1 协同脱除NO和VOCs的SCR催化剂的制备方法

传统SCR催化剂对VOCs的催化氧化效果不理想,通过合理的设计,可合成具有结构稳定、活性位点丰富、抗SO2/H2O毒性好的改性催化剂,这对于SCR催化剂氧化VOCs的性能提升及其工业化应用至关重要。当前催化剂的制备主要是使用浸渍、共沉淀、水热、溶胶凝胶、模板剂等方法。

1.1 浸渍法

浸渍法是当前最常用的催化剂制备方法之一。Chen等[1, 11, 13-14]和Xiao等[15-16]通过湿式浸渍开发了一系列负载过渡金属(Cu、Fe、Co、Ce、Cr、Mn、Ni、Mo)的TiO2基催化剂。首先,将所要负载的过渡金属硝酸盐溶于去离子水中配成溶液,TiO2载体在溶液中浸泡,在溶液中加入C2H2O4·2H2O,然后恒温搅拌蒸发,烘箱干燥,最后将固体残留物进一步在450~550 ℃煅烧。通过湿式浸渍过渡金属得到的催化剂相较于传统TiO2基SCR催化剂,协同脱除NO、C6H6和C7H8的能力明显增强。Lu等[17-18]则提出以乙醇为溶剂,将一定量的Mn(NO3)2、Ce(NO3)3·6H2O和HZSM-5加入其中,搅拌干燥后高温煅烧,得到的MnCe/HZSM-5低温下脱硝性能可达80%以上。Li等[19]的研究则直接将NH4VO3和Cu(NO3)2·xH2O装入ZSM-5沸石,然后在105 ℃下干燥12 h,再在450 ℃下煅烧4 h,利用干式浸渍法合成了一系列不同铜负荷的ZSM-5沸石上支撑的V-Cu双金属催化剂,得到的催化剂在模拟烟气(50 ppm NH3, 50 ppm NO和500 ppm SO2)条件下,仍可达到接近100%的C7H8转化率和COx选择性。干法浸渍工艺简单,提高了催化剂低温还原性,增加了表面酸位丰度,加快了电子转移效率,使得C7H8更容易吸附在催化剂表面,具有广阔的发展前景。

1.2 共沉淀法

共沉淀法是指在溶剂中借助于碱,从盐的前体中以氢氧化物的形式沉淀金属,从而合成分散的纳米颗粒的制备方法[20]。Gan等[21]和Ye等[22-23]的报道提供了一条共沉淀法制备高效MnOx-CeO2协同脱除NO和VOCs的催化剂的路线。首先,将12.5%(质量分数)的NH3·H2O溶液滴加到Mn(NO3)2和Ce(NO3)3·6H2O的混合水溶液中,直到pH升至10.5,搅拌2 h后,用去离子水和无水乙醇过滤洗涤残留固体颗粒,在105 ℃下干燥12 h,最后在650 ℃空气氛围下煅烧6 h。得到的MnOx-CeO2催化剂有优异的低温协同脱除NO和C6H5Cl/C7H8的性能。Li等[24]在MnOx-CeO2催化剂基础上优化了制备工艺,添加了Co,得到的催化剂除了有优异的低温协同脱除NO和C7H8的性能,还具备了稳定的抗SO2/H2O毒性的能力。Lu等[25]采用共沉淀法制备了Mn-Fe尖晶石催化剂。将12.5%(质量分数)的NH3·H2O溶液加入到含有MnSO4·H2O、FeSO47H2O和FeCl36H2O的混合溶液中,搅拌、过滤、洗涤、干燥后,400 ℃空气氛围下煅烧3 h,整体效果明显差于MnOx-CeO2催化剂。Li等[26]则提出了Mn2Cu1Al1Ox层状双氢氧化合物(LDHs)催化剂的制备方案:将Cu(NO3)2·3H2O、Mn(NO3)2、Al(NO3)3·9H2O的混合水溶液均匀地滴加到剧烈搅拌的Na2NO3碱溶液中,同时滴加NaOH使混合溶液的pH保持在10,然后在N2气氛下老化12 h,过滤、洗涤老化残余固体,干燥后400 ℃空气氛围下煅烧5 h。虽然Mn2Cu1Al1Ox层状双氢氧化合物具有接近100%的C7H8转化率,但是脱硝性能不足70%,还需进一步改进工艺。Liu等[27]则用NH3·H2O溶液滴加Ce(NO3)3·6H2O和Ti(SO4)2的混合水溶液,搅拌、老化、研磨,2 ℃/min的速率升温到500 ℃煅烧4 h,合成的CeO2-TiO2催化剂NOx脱除率、N2选择性、C7H8转化率、COx选择性均接近100%。

1.3 水热法

水热法在高于环境温度的高压密闭反应釜中加热溶液,通过化学反应合成纳米催化剂[28-29]。Zhou等[10,30]通过一锅水热法合成了MnOx/Cu-SAPO-34催化剂。首先,拟薄水铝石和SiO2被缓慢加入到H3PO4水溶液中,搅拌2 h,然后将Cu(NO3)2·3H2O溶液滴入,加入二乙胺和H-SAPO-34,凝胶转移到水热釜老化24 h,接着200 ℃加热36 h,离心洗涤剩余产物,干燥后在600 ℃空气中煅烧6 h,得到了Cu-SAPO-34催化剂,在Cu-SAPO-34催化剂上浸渍Mn(NO3)2溶液,搅拌、浸渍、加热、干燥、煅烧后,得到MnOx/Cu-SAPO-34催化剂。MnOx/Cu-SAPO-34催化剂的低温NO脱除效率、C7H8氧化效率、COx选择性均可达到100%,但是随着温度的进一步升高,N2选择性会下降。Jia等[31]则利用水热法制备了纳米棒MnOx和纳米立方体MnOx,纳米棒MnOx的NOx和C7H8协同催化性能更佳。纳米棒MnOx的制备是将稀盐酸加入KMnO4水溶液中,140 ℃热处理12 h,冷却后去离子水和无水乙醇清洗。纳米立方体MnOx则是将CH3COOH滴入持续搅拌的MnSO4和KCl混合溶液中,160 ℃热处理12 h,冷却后去离子水和无水乙醇清洗获得。

1.4 溶胶-凝胶法

溶胶-凝胶法的化学原理是基于水解和缩聚反应[32],原子聚集成纳米颗粒,溶胶转化为凝胶,凝胶聚合促进层状晶体的生长,从而形成纳米复合聚合物。Chen等[33]通过将CH3COOH、C2H5OH、Ti(C4H9O)4混合溶液滴加到CH3COOH、C2H5OH、NH4VO3、(NH4)6H2W12O40·6H2O、Ce(NO3)3·6H2O混合溶液中,静置获得溶胶后干燥、煅烧(400、500、600 ℃)、研磨获得Ce-V-W/Ti催化剂。在1 000 ppm的SO2浓度下Ce-V-W/Ti催化剂最佳工况下仍可保持超过90%的NO转化率和96%以上的C6H6和C7H8转化率,具有广阔的应用前景。Li等借助溶胶-凝胶法制备了PdV/TiO2[34]和SbPdV/TiO2[35]催化剂。将柠檬酸、Pd(NO3)2·nH2O、NH4VO3粉末加入含有TiO2粉末的去离子水中,室温下搅拌至溶胶状态后105 ℃干燥8 h,最后在500 ℃空气气氛下煅烧5 h,就得到了PdV/TiO2催化剂。除了在65 ℃将悬浮液搅拌至溶胶状态,SbPdV/TiO2催化剂的制备过程与PdV/TiO2催化剂相同。PdV/TiO2和SbPdV/TiO2催化剂的抗HCl性能好,最佳工况下可保持接近100%的NOx和C6H5Cl转化率。

1.5 模板法

模板法的原理是利用模板剂做纳米尺寸的反应器,产物原子的成核和生长在反应器中进行,从而合成长度和直径可控的微/纳米排列聚合物[36]。Tang等[37]采用KIT-6硬模板法制备了多孔的CuZrCe和CuFeZrCe混合氧化物催化剂。在室温下将KIT-6模板加入剧烈搅拌的含ZrO(NO3)2、Ce(NO3)3·6H2O、Cu(NO3)3·3H2O和Fe(NO3)3·9H2O乙醇混合溶液中,将混合物在60 ℃下干燥24 h,再以1 ℃/min的速率升温到500 ℃煅烧6 h,得到的颗粒用2 mol/L的NaOH水溶液清洗,然后在70 ℃水浴中搅拌1 h去除KIT-6模板,去离子水洗涤、干燥、研磨,即可获得多孔的CuFeZrCe催化剂。CuFeZrCe催化剂的NO和C7H8脱除效率均超过90%。Zhao等[38]则使用CTAB作为模板剂,合成了一系列CuCeAlx催化剂。将Al(NO)3·9H2O、Ce(NO3)3·6H2O和Cu(NO3)3·3H2O混合水溶液滴入剧烈搅拌的CTAB水溶液中,加入25%的氨水溶液直到pH上升到10,搅拌、水浴老化、过滤、洗涤后的固体550 ℃的空气中煅烧3 h,研磨成粉末就得到了CuCeAlx催化剂。模板法合成的催化剂结构稳定,协同效果好,对催化剂未来的结构设计有重要的指导意义。

2 协同脱除NO和VOCs的SCR催化剂研究现状

当前SCR催化剂性能提升主要通过掺杂过渡金属氧化物,少部分研究则聚焦在贵金属的负载改性上,常用的载体有TiO2、MnOx、分子筛、Al2O3、活性炭等。本部分汇总了目前协同脱除NO和VOCs的SCR催化剂的氧化还原性能(表1~4),并对部分催化剂的脱除机理及副产物进行了讨论。

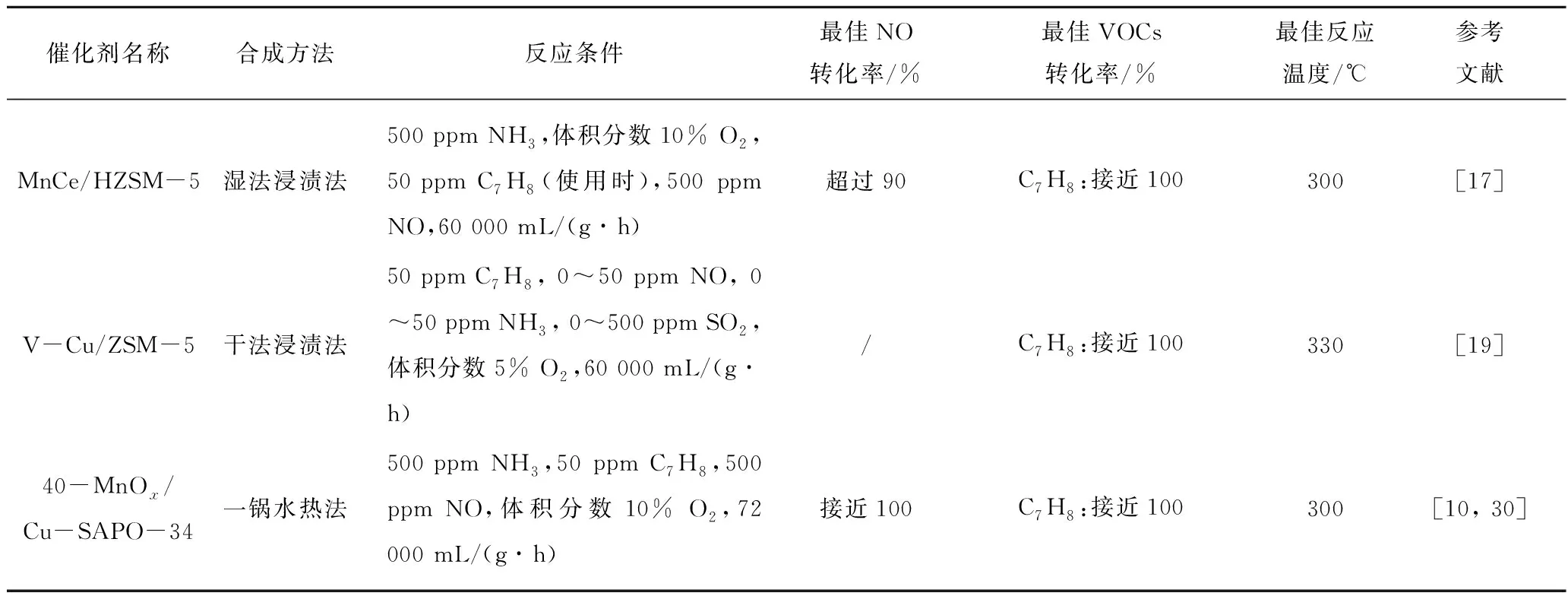

表1 部分TiO2基协同脱除NO和VOCs的SCR催化剂的性能

续表

2.1 TiO2基

2.2 MnOx基

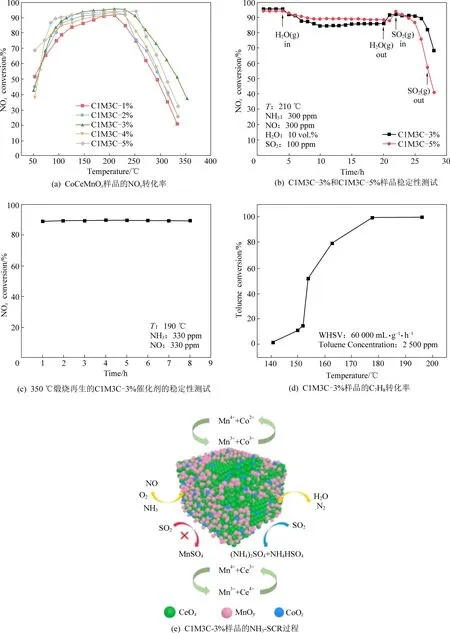

图2 CoCeMnOx样品催化剂上NOx和C7H8的协同脱除[24]Fig. 2 Synergistic removal of NOx and C7H8 on CoCeMnOx sample catalyst[24]

Mn-Fe尖晶石催化剂在300 ℃时可达到超过70%的NOx和90%的脱除效率,协同脱除过程会产生超过20%的N2O,需进一步改性提高N2选择性[25]。Cu-Mn的组合效果离工业应用还有较大差距,Mn2Cu1Al1Ox在250 ℃时C7H8的最高转化率仅接近80%,NOx转化率也仅有62%,具有最好的甲苯和NOx同时脱除性能[26]。

2.3 分子筛基

分子筛结构上有许多孔径均匀的孔道和排列整齐的孔穴,不同孔径的分子筛把不同大小和形状分子分开,可以作为载体,近年来,HZSM-5、ZSM-5、SAPO-34一些研究团队用做载体来合成协同脱除NO和VOCs的SCR催化剂。MnCe/HZSM5-25催化剂的在205 ℃的脱硝效率就超过90%,200~400 ℃时NO转化率均大于80%,温度超过300 ℃后C7H8的转化率接近100%[17]。Mn/Ce和HZSM-5之间的离子交换将Brønsted酸位点变成Lewis酸位点,使得HZSM-5提供了更多的Lewis酸位点。此外,还评估了在MnCe/HZSM-5催化剂表面上NO2对C7H8催化氧化的影响[18]。NO2具有比O2具有更强的氧化能力,促进表面氧的流动,并且促进了额外的Osur和Brønsted酸位点形成,从而加速催化剂的氧化还原循环。V-Cu/ZSM-5催化C7H8的T90受复杂烟气成分影响较小,在300 ℃以上时COx选择性也远好于商业V-W/TiO2催化剂[19]。0.05CuCe0.02-SAPO-34的在200~450 ℃范围内脱硝性能均超过90%,NH3-SCR反应主要遵循E-R机制[30]。在Ce-SAPO-34上负载MnOx则拥有了优异的NO和C7H8协同脱除性能,SAPO-34的小孔径可保护Cu2+和Brønsted酸位点免受C7H8毒化,这对于避免C7H8氧化和SCR的相互抑制至关重要[9]。

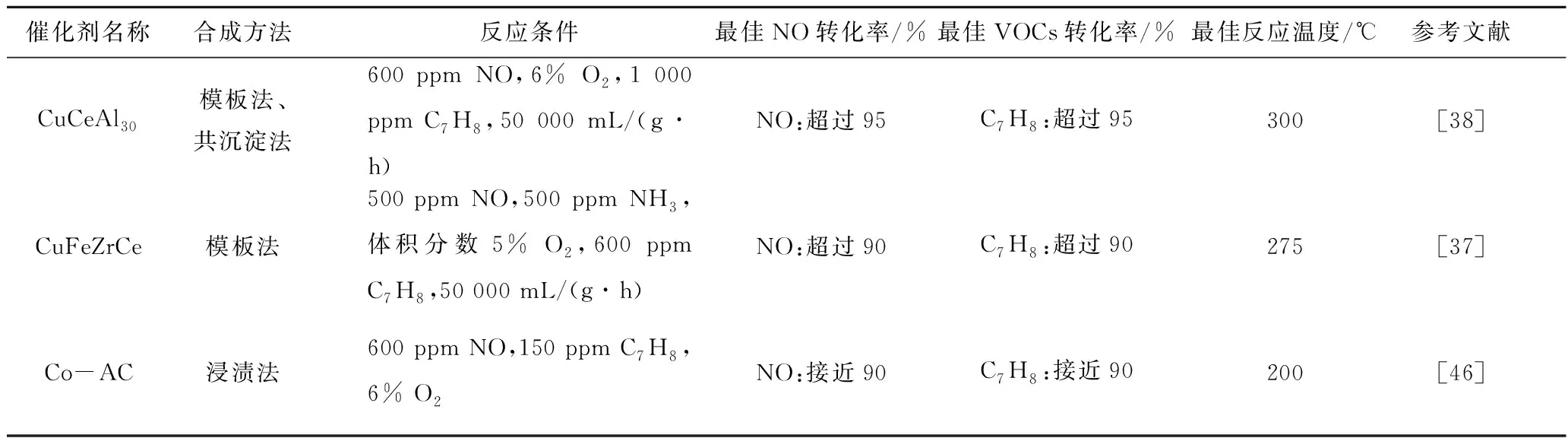

表2 部分MnOx基协同脱除NO和VOCs的SCR催化剂的性能

2.4 其他基底

除了TiO2基、MnOx基、分子筛基外,Al2O3、CeZrOx、活性炭等也被视作潜在的载体。以CTAB为模板合成的CuO-CeO2/Al2O3催化剂的NO转化率在200~400 ℃范围内超过90%,CuCeAl30样品的C7H8氧化的T50和T90值分别为128 ℃和235 ℃低温活性强[38]。Al2O3改性可以显着改善CuCeAl30的物理和织构特性,增强Cu和Ce之间的相互作用(Ce4++ Cu+↔ Ce3++ Cu2+),从而有利于在宽温度窗口下同时去除NO和甲苯的更好催化性能。过渡金属Co、Fe和Mn氧化物改性的CuZrCe催化剂可以促进织构特性,增强氧化还原性能,并产生大量的活性氧,显着提高中低温氧化NO和C7H8转化率(图3)[37]。活性炭具有丰富的孔隙,因此具有良好的吸附性能[45]。添加Cu、Co、Fe、Ni等过渡金属是深度氧化VOCs和提高SCR反应物的良好选择[46]。

3 挑战与展望

尽管协同脱除NO和VOCs的SCR催化剂的开发取得了较大的进展,但催化剂的实际应用仍处于起步阶段,为了经济有效地满足国家排放标准,许多问题仍有待解决。

表3 部分分子筛基协同脱除NO和VOCs的SCR催化剂的性能

表4 其他基底协同脱除NO和VOCs的SCR催化剂的性能

3.1 改进协同脱除NO和VOCs的SCR催化剂结构

TiO2基催化剂被广泛用于燃煤电厂SCR催化剂,然而,掺杂的V毒性高、使用后难以处理、对VOCs深度氧化不足。掺杂Pd后虽然对C6H6、C7H8、C6H5Cl的催化活性大幅提升,但负载贵金属的高成本极大地制约了催化剂走向大规模应用。MnOx基催化剂虽然具备了优异的VOCs处置能力,但是抗SO2能力较差,SCR反应过程副产物多。分子筛基催化剂促进表面Brønsted酸位点形成,但制备工艺复杂。通过DFT和原位技术进一步研究NO和VOCs氧化的反应机制和催化剂的活性位点,探究反应机理,可指导催化剂的结构设计,抑制副产物的形成,是今后研究工作中十分有效的工具。在今后的工作中,研究人员要利用金属不同形貌,合理设计多功能催化剂,增加催化剂表面吸附酸性位点和用于氧化还原位点,优化合成工艺。

3.2 提高协同脱除NO和VOCs的SCR催化剂的抗毒性和再生

燃煤电厂实际排放的烟气成分十分复杂,包括SO2、H2O、HCl、粉尘、碱金属和重金属等。当前协同脱除NO和VOCs的SCR催化剂的抗毒性研究还仅仅停留在SO2/H2O和NOx/VOCs的相互影响层面,在今后的研究中,粉尘、碱金属、重金属等烟气成分对催化剂的活性影响应该得到重视。中毒催化剂的再生可以延长其使用寿命,降低环境污染,中毒的催化剂去除毒物或补充活性物质以恢复催化效率也是未来的重点研究方向。热处理恢复催化剂活性前景广阔,在高温下可去除沉积在表面的重金属和硫酸盐,增加表面酸位点[47-48]。通过物理、化学手段洗涤恢复催化剂活性也是高效低成本的催化剂再生方法[49-50]。未来要对催化剂失活机理进行深入研究,优化再生步骤,提高催化剂抗毒性和再生能力。

3.3 促进协同脱除NO和VOCs的SCR催化剂工程应用

目前大多数关于协同脱除NO和VOCs的SCR催化剂的研究往往是在实验室规模下进行的,尚未有在燃煤电厂的实际烟气条件下实现多污染物协同减排的示范工程报导,因此,今后要通过对多污染物协同控制理论指导协同脱除NO和VOCs的SCR催化剂的开发,成型后在催化处理设备进行中试,实现复杂烟气中NO和VOCs协同脱除的实际工程应用。

4 结 论

本文概述了协同脱除燃煤电厂烟气中NO和VOCs的SCR催化剂的研究进展,有助于读者了解协同脱除NO和VOCs的SCR催化剂的基本原理。首先,本文总结了协同脱除NO和VOCs催化剂的制备方法。当前研究主要使用浸渍、共沉淀、水热、溶胶凝胶、模板剂等方法制备多功能催化剂,通过合理的设计,可合成具有结构稳定、活性位点丰富、抗毒性好的改性催化剂。然后,本文回顾了不同催化剂协同脱硝和氧化VOCs的性能。掺杂金属或选择合适的载体可以增加催化剂表面活性氧的含量,丰富表面酸位点,提高其氧化还原能力,从而使得改性后的催化剂获得了出色的协同脱除性能和更好的N2/COx选择性。本文还归纳了通过原位技术和DFT理论计算获得的不同催化剂表面的相互作用机制和协同脱除机理。最后,分析了现有NO和VOCs协同催化剂面临的挑战。展望未来,进行NO与VOCs的协同研究,要利用金属不同形貌、化学价特性合理设计多功能催化剂,提高催化剂的抗毒性和再生能力,为实现复杂烟气中NO和VOCs协同脱除的实际工程应用提供坚实的科学理论支撑。