30CrMnSiNi2A钢轴类零件感应热处理的数值模拟

陈素明, 杨 平, 任树锋, 罗 贤, 王文博

(1. 中航西安飞机工业集团股份有限公司, 陕西 西安 710089;2. 西北工业大学 材料学院, 陕西 西安 710072)

30CrMnSiNi2A钢是我国航空工业广泛使用的一种低合金超高强度钢,具有高的强度、良好的塑韧性以及抗疲劳性能[1-2],广泛用于制造飞机大梁、起落架、发动机轴、高强度螺栓、固体火箭发动机壳体和化工高压容器等零部件[3]。此类钢种通常在使用前经过传统热处理工艺来获得最佳的强韧性,以充分发挥材料的优良潜质。但是由于低合金超高强度钢缺口敏感性较高,对于重要受拉螺纹零件,一般应对螺纹部分进行局部回火(约700 ℃)[4]。传统的局部回火工艺常为铅浴回火,该工艺加工制造的产品质量不稳定,返修率较高,而且铅液具有较大的毒害性,不仅会造成环境污染,而且对操作者的安全健康也有影响。同时,铅浴加热工艺能耗高,生产周期长。因此,铅浴热处理工艺的应用越来越少。感应加热技术具有加热速率高、脱碳和氧化少以及重启快等优势,相比于传统热处理,感应热处理展示出效率高、稳定性好和节能环保等优势[5]。

截至目前,感应热处理在工程实际的应用获得了长足的进步。如2004年,日本JFE新日铁超快冷生产线(Super-OLAC)和在线热处理工艺(Heat-treatment online process,HOP)生产线的投产,实现了感应加热在线淬火与回火,该工艺大大提高了生产率和产品的性能[6]。但是感应加热技术在零件整体回火方面的应用并没有在金属熔化以及表面处理方面的应用那么广泛,而温度场控制困难是制约感应回火广泛推广的原因之一。随着计算机仿真技术的发展,零件在感应加热过程中温度场的变化可以通过计算机仿真模拟而获得,使得监测随感应加热工艺参数变化的温度场成为可能[7],但是目前国内对感应加热的模拟计算大多集中在感应淬火的模拟研究。例如,张云鹭[8]使用Flux软件建立了圆柱形工件感应淬火过程中电磁场-温度场的耦合模型,获得了淬火过程中各个时刻的功率密度分布以及温度场变化信息,据此预测了零件关键点的奥氏体转变过程;王奇[9]通过ANSYS软件建立了伞齿轮分段双频感应淬火三维模型,探究了中、高频输出时间比、切换频率比等参数对伞齿轮双频感应加热过程的影响。陈庆安等[10]利用ANSYS APDL语言建立了钢板连续移动感应淬火过程的有限元计算模型,对不同工艺参数下的钢板温度场进行了数值模拟,研究了电源频率、电流密度、钢板移动速度对感应淬火过程中钢板温度场的影响规律,为实际应用中参数的选取提供了参考。但是,目前国内学者对感应回火方面的研究鲜有报道,因此,有关感应回火系统及参数变化对回火温度场的影响规律还不清楚,有必要对感应回火过程进行模拟分析,以掌握工艺参数对温度场的影响规律,为制定合适的感应回火工艺参数提供理论指导。

本文将以航空领域常用的30CrMnSiNi2A高强度钢为试验材料,对感应加热回火过程进行数值模拟,揭示电源参量(频率与电流强度)与线圈参量(线圈结构与尺寸参数)对工件感应回火过程温度场的影响规律,以对感应回火系统优化设计提供参考。

1 有限元模型的建立

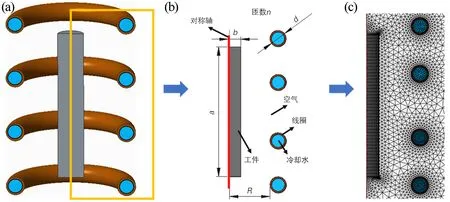

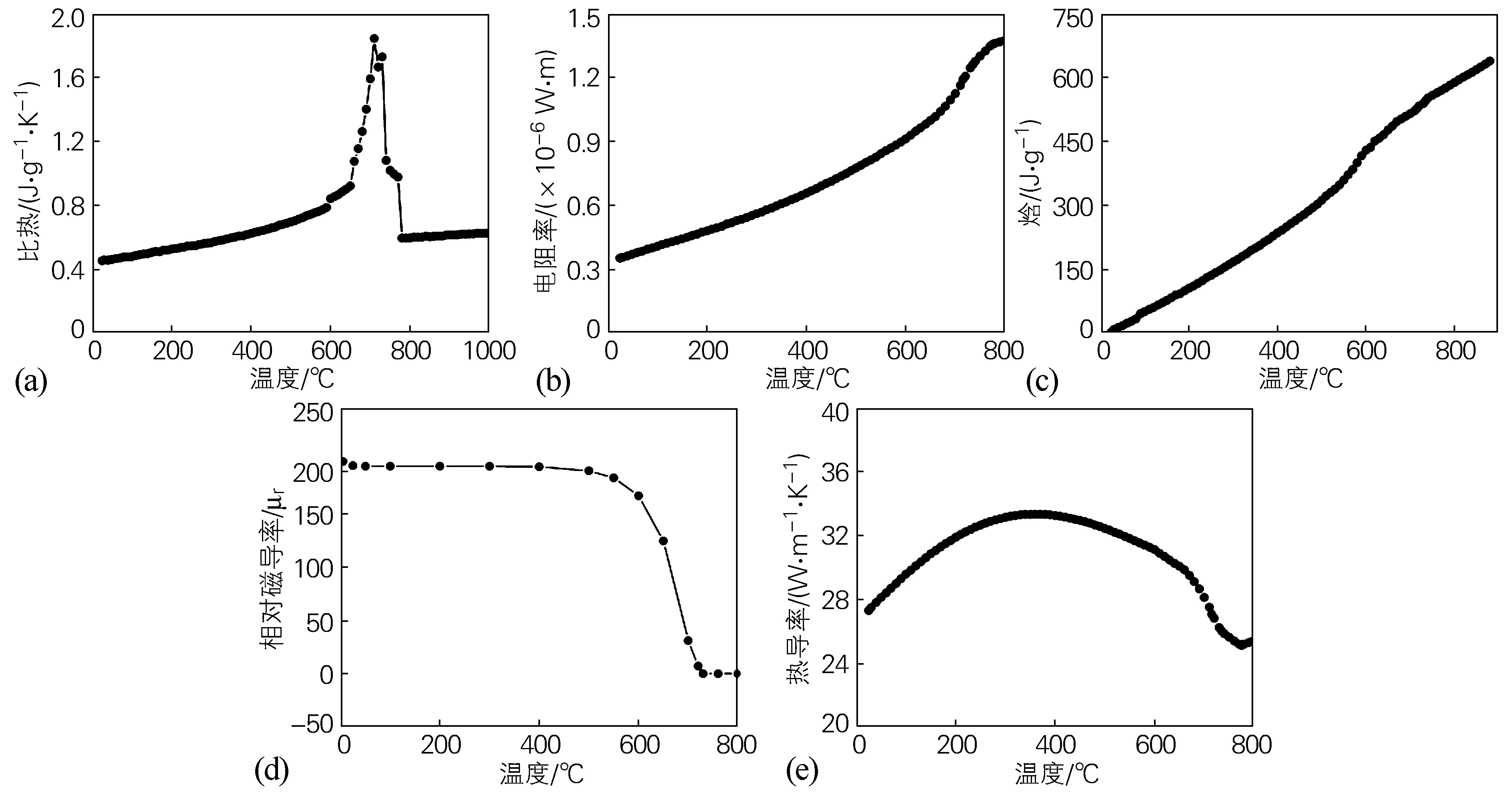

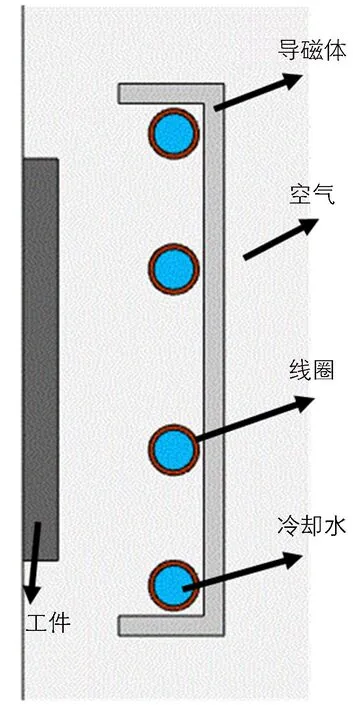

本文使用Comsol软件对30CrMnSiNi2A钢的感应加热回火过程进行有限元模拟,软件主要通过AC/DC模块与传热模块相结合对电磁场与温度场进行耦合分析[10-11]。本文选取30CrMnSiNi2A钢作为研究对象,所加载模型尺寸为φ14 mm×80 mm,所选被加热工件为连续、均匀、各向同性的圆柱形回转体,且该系统电磁场和温度场都呈轴对称分布,因此可将模型简化为二维模型进行计算,以大幅度提高计算效率。图1为试验感应加热模型,包括工件、感应线圈、冷却水道及空气4部分,模型中具体尺寸包括:工件高度a、工件半径b、线圈半径R、线圈截面外径d、线圈壁厚t和线圈匝数n。此外,由于材料的属性会对感应加热过程造成严重的影响,因此必须将材料属性的非线性变化考虑在内,材料属性随温度的非线性变化如图2所示[5]。

图1 感应加热有限元模型

图2 30CrMnSiNi2A钢的物性参数随温度变化曲线[5]

图1(c)为有限元网格划分后的结果。值得注意的是,由于导体存在集肤效应,感应涡流在工件表面产生,为使计算准确,在工件表面集肤层内的网格必须设计得较为细小,最少在集肤层内有5层网格。从工件表层到心部的网格由密集到疏松,呈梯度网格划分;由于空气、线圈和冷却水道的温度场不是本文的关注对象,因此其网格划分较为粗大。

2 结果分析

2.1 感应加热过程工件温度场变化

工件的感应回火需要保证心表组织与性能一致,所以在感应加热模拟时,必须探究心表温差随时间的精确变化。但工件的温度分布云图只能定性分析工件在升温过程中温度分布的变化,因此需要在工件表面和心部选择特征点对温度进行实时监测,进而直观显示工件感应加热过程中径向、轴向温差随时间的变化规律,所选特征点如图3所示。心部、表面特征点用于对工件感应回火过程径向温差进行监控,心部、端部特征点用于对工件感应回火过程轴向温差进行监控。

图3 工件表面和心部特征点示意图

选定频率15 kHz、电流强度800 A、线圈半径25 mm、线圈截面外径10 mm、线圈壁厚1 mm和线圈匝数4,对工件进行感应加热模拟。图4为模拟所得的工件感应加热90 s过程中,各个时刻的温度分布云图。从图4可以看到,在此电源参数下,工件内部在升温全过程内始终存在温度梯度。但径向温差在较短时间内被缩小甚至消除,而轴向温差直到90 s才被消除。

图4 感应加热过程中不同时刻工件温度云图

2.2 电源参数对温度场的影响

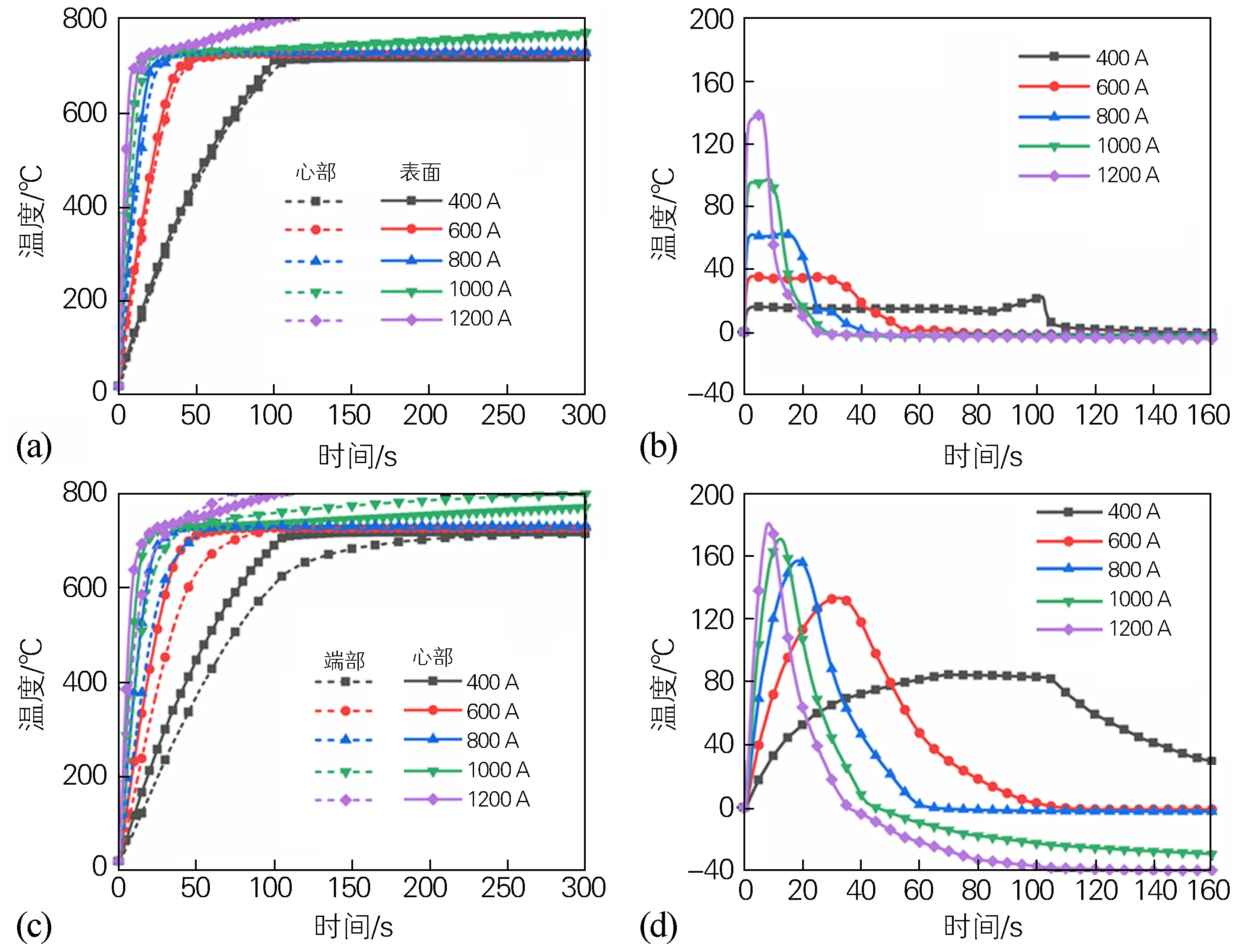

2.2.1 电流强度的影响

采用图1(b)感应加热二维简化模型,在电源频率20 kHz、线圈半径25 mm、线圈截面外径10 mm、线圈壁厚1 mm和线圈匝数4条件下,计算了电流强度为400~1200 A时,工件心表温度、径向温差、端部温度以及轴向温差随时间的变化规律,结果如图5所示。图5(a)为不同电流情况下工件表面与心部的温度-时间曲线,可以看到所有电流强度下,根据工件表面升温速率可以将感应加热升温过程大致分为3个阶段:第一阶段为快速升温阶段。这一阶段由于集肤效应的作用,近表面处产生感应涡流,在焦耳热效应和磁滞效应的共同作用下,表层温度在极短时间内迅速上升,并且升温速率与电流强度呈正比,电流强度越高,升温速率越快;第二阶段工件表面升温速率有所降低,主要是因为该材料的相对磁导率在700 ℃附近会急剧降低,使集肤效应减弱,磁场向工件内部穿透,最终使升温速率降低。第三阶段为连续升温与稳定阶段。不同的电流强度在这一阶段表现出不一样的温升特征。当电流强度较小时,工件表面温度会稳定在一定的数值;而电流强度较大时,工件表面持续升温。感应加热过程中,工件表面温升的3个阶段主要是由热量的输入与输出相互竞争所导致。感应加热过程中,工件表面热量的变化主要由3种热传递所决定,分别为感应涡流生热、表面辐射与对流散热、工件表面向内部的热传导散热。上述第一阶段中,感应涡流生热占主导地位,因此工件表面快速升温;第二阶段中,感应涡流生热效果减弱,导致工件表面温升速率有所降低;第三阶段中,感应涡流生热与两种散热达到平衡或感应涡流生热继续占优。此外,从图5(a)还可以看出,电流强度越低最终的平衡温度也越低。

图5 感应加热过程中电流强度对工件温度场的影响

图5(b)为电流强度分别为400~1200 A时,工件径向温差随时间的变化情况。可以看出,不论电流强度如何变化,径向温差曲线始终呈现不对称“几”字形,即径向温差随加热时间的增加被分为4个阶段。其中,第一个阶段为径向温差的快速增加阶段,是感应加热过程中的集肤效应所致。在感应加热起始阶段,集肤效应使工件表面急速升温,而此时由于工件的热导率较小,工件心部升温速率较慢,所以径向温差急剧升高;第二个阶段为具有高径向温差的短暂稳定阶段,该阶段内工件的热导率随着温度的升高而增大,使得工件心部升温速率约等于工件表面的升温速率,导致径向温差值呈现短暂的“平台”;第三阶段是径向温差快速减小阶段,在此阶段由于集肤效应的弱化使工件表面温升速率急剧降低,但表面的温度仍以较快速率不断传导至心部,使得心部温度不断升高,因此径向温差急剧降低;第四阶段为最终平衡阶段,此阶段工件表面和心部温度大致相同并保持稳定(小电流)或持续升高(大电流)。此外,径向温差与电流的强弱有密切的联系:电流强度越大,径向温差值也越大,但是由于高电流输入会使工件表面与心部温度快速达到平衡温度,因此所产生的高径向温差会在较短时间内被消除。

图5(c)为不同电流强度下工件心部与端部的温度-时间曲线图。结果表明,工件端部的温升趋势与心部的类似。然而由于端部效应,端部的升温速率会显著低于心部,会造成极其悬殊的温度差。如图5(d)所示,与径向温差类似的是,电流强度越大,所产生的轴向温差峰值也越大,但大温差的持续时间反而越短。

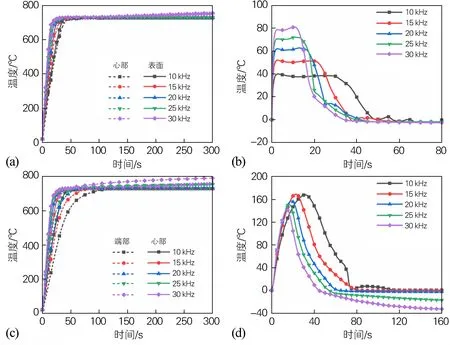

2.2.2 电流频率的影响

采用图1(b)感应加热二维简化模型,在电流强度800 A、线圈半径25 mm、线圈截面外径10 mm、线圈壁厚1 mm和线圈匝数4条件下,计算了电流频率为10~30 kHz时,工件心表温度、径向温差、端部温度以及轴向温差随时间变化规律,结果如图6所示,从图6(a,b)可以看到,频率对工件感应加热效果的影响与电流类似,频率越高感应加热第一阶段的升温速率越快,最终的稳定温度越高,同时由于频率越高,集肤效应越明显,径向温差也越大。此外,从图6(a)还可以看出,频率越高,其对工件升温速率的影响越小。同时频率的升高,并不会导致工件表面的温度持续升高。因此,电流与频率都会影响工件的升温速率,但是电流强度对温度的影响程度明显要大于频率对温度的影响。

图6 感应加热过程中电流频率对工件温度场的影响

图6(c,d)为不同频率下,工件心部与端部的温度-时间曲线以及工件轴向温差随时间的变化情况。可以看出,频率对端部温升趋势的影响与电流强度的影响类似,但是频率越高,轴向温差反而会越小,因此可以适当增加频率以减小轴向温差。

2.3 结构参数对温度场的影响

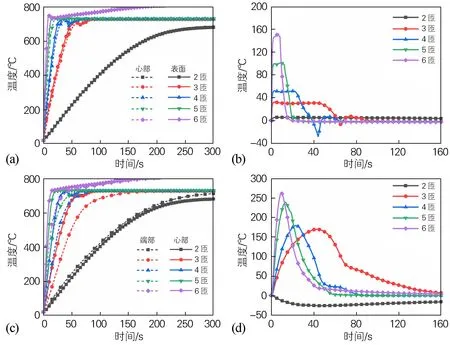

2.3.1 线圈匝数的影响

在电源频率15 kHz、电流强度800 A、线圈半径25 mm、线圈截面外径10 mm和线圈壁厚1 mm条件下,计算了线圈匝数分别为2~6匝时,工件心表温度、径向温差、端部温度以及轴向温差随时间的变化规律,如图7所示。图7(a)为工件心表温度随时间变化的情况,结果表明线圈匝数越少,工件的升温速率越慢,最终平衡温度也越低。从图7(b)可以看出,线圈匝数越少,工件径向温差也越小,但径向温差会在较长时间内存在。图7(c,d)为不同匝数下工件心部与端部的温度-时间曲线以及工件轴向温差随时间的变化情况。结果表明,当匝数为2时,轴向温差始终较小,这是由于匝数较少时,工件升温速率慢,工件内部均温效果好,但这无疑会严重削弱感应加热的效率优势。除此之外,匝数为3和4时,工件轴向最大温差大致相同且均相对较小,但匝数为3时,工件内部具有大轴向温差的阶段持续时间更长。

图7 感应加热过程中线圈匝数对工件温度场的影响

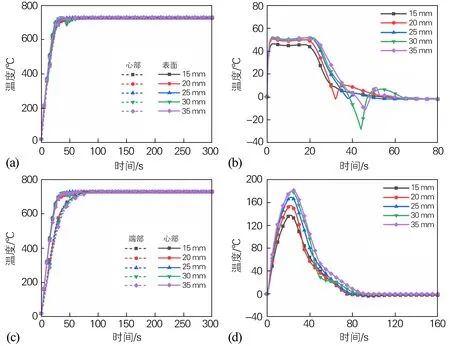

2.3.2 线圈半径的影响

在电源频率15 kHz、电流强度800 A、线圈匝数4、线圈截面外径10 mm和线圈壁厚1 mm条件下,研究了线圈半径为15~35 mm时,工件感应加热过程中的温度变化,结果如图8所示。图8(a,c)分别为工件心表温度和心端温度随时间变化的情况,可以看到不论线圈半径为多少,工件感应加热过程总体趋势不变,呈现3个阶段。由图8(a,b)可知,线圈半径的变化对工件心表升温速率和径向温差影响较小。不同线圈半径下,工件心表升温曲线几乎重合,而径向温差曲线也相差较小。此外,从图8(c,d)可以看出线圈半径主要影响了工件端部的升温速率,线圈半径越小,工件端部的升温速率越大,而轴向温差相对越小。

图8 感应加热过程中线圈半径对工件温度场的影响

2.3.3 线圈壁厚及截面外径的影响

在电源频率15 kHz、电流强度800 A、线圈半径25 mm和线圈匝数4的条件下,分别计算了线圈壁厚和线圈截面外径对工件感应加热效果的影响(计算线圈壁厚的影响时线圈截面外径为10 mm,计算线圈截面外径的影响时线圈壁厚1 mm)。图9和图10分别为线圈壁厚和线圈截面外径对工件温度场的影响。结果表明,线圈壁厚与线圈截面外径不会对工件最终的温度场产生任何影响。

图9 感应加热过程中线圈壁厚对工件温度场的影响

图10 感应加热过程中线圈截面外径对工件温度场的影响

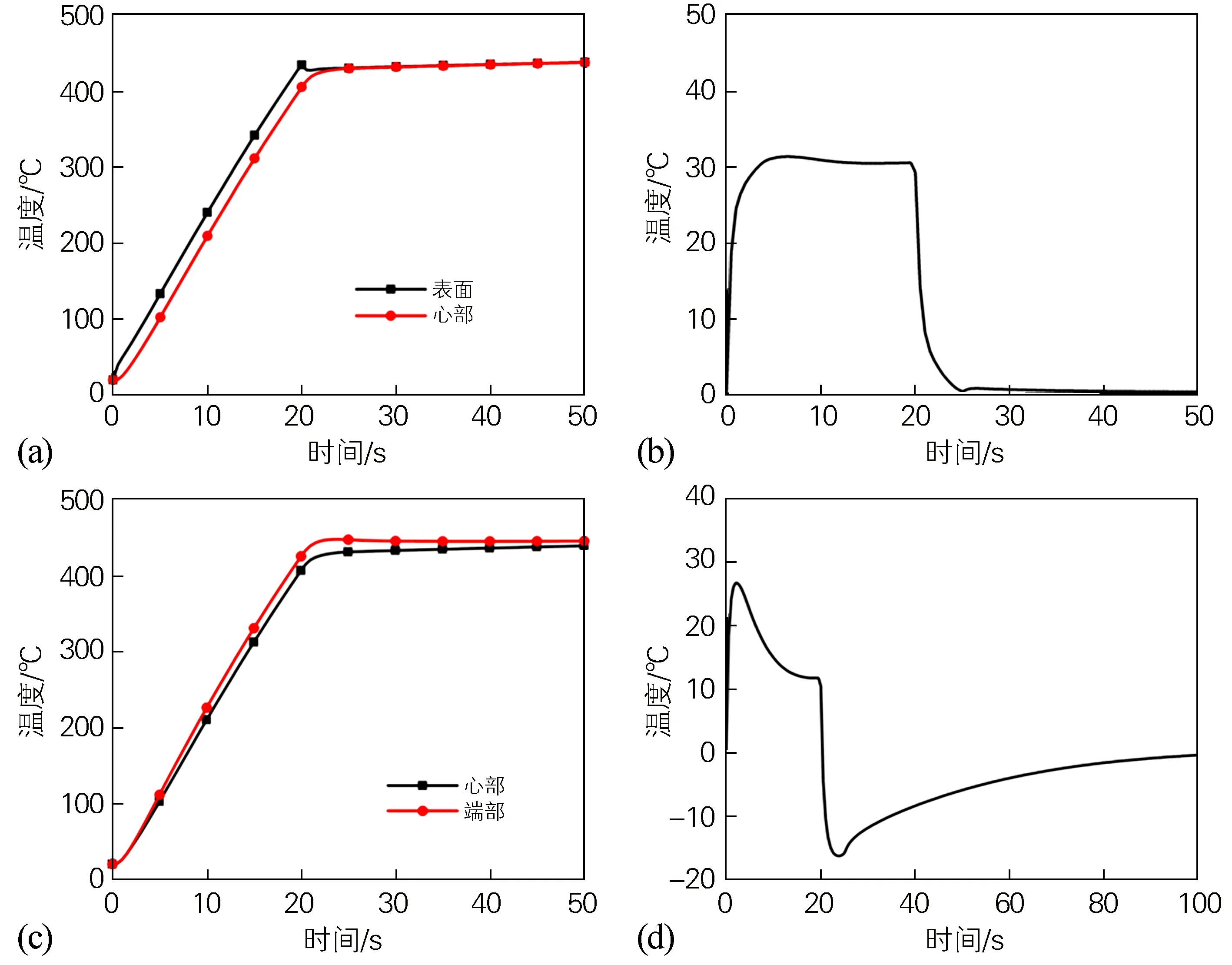

2.4 系统优化及评估

根据上述模拟结果分析可知,在感应加热过程中,主要是集肤效应和端部效应会对温度场均匀性造成较大的影响,产生较大的径向温差和轴向温差,并且无法通过单一的电源参数和结构参数调整以消除所产生的径向/轴向温差。本研究将采用如下优化方案:①采用分段加热的方式对工件进行感应回火。首先为了保证感应加热的高效优势,可在回火的第一阶段选用较大电流输入,使得表面快速升温。而当工件表面被加热到接近最终工艺所需温度时,停止加热并保持几秒,使得心表温度趋于一致。最后采用较低电流输入,使工件达到最终工艺所需温度。②在线圈外侧包覆导磁体,使得工件端部磁场更聚焦,提高工件端部对磁场的吸收利用率,以消除轴向温差。优化后的感应加热模型如图11所示。

图11 优化设计后的感应加热有限元模型

对于感应加热工艺而言,首先选择30 kHz、800 A的电源参数加热20 s,停止加热5 s后再以30 kHz、40 A的电源参数加热至最终温度。同时,由于此次感应加热模拟仅仅是为了进行优化效果评估,回火温度与回火时间暂不做考虑,而只关注径向温差与轴向温差的变化。优化设计后不同时刻下的工件温度分布云图如图12所示。结果表明,在感应加热的前20 s,集肤效应极为明显,工件内部始终存在较大的径向温差。而停止加热5 s后,径向温差被完全消除,心表呈现均匀一致的温度。此外,相比于未优化前,端部欠热问题也被完全消除。

图12 优化设计后感应加热不同时刻工件的温度分布云图

同样,根据图12对优化后工件的心表温度、径向温差、心端温度和轴向温差进行实时监控,最终所得结果如图13所示。结果表明,优化后工件的径向温差在5 s的停止加热时间内被完全消除,而轴向温差最终也被控制在10 ℃以内,相比于未优化之前接近200 ℃的轴向温差,温度场不均匀分布的问题得到良好的改善。此外,由图13(a,c)可知,通过此优化工艺可以实现感应回火的精确控温。

图13 优化设计后感应加热过程工件温度场变化

3 结论

1) 线圈内电流强度和电源频率共同影响着工件的升温速率与最终的平衡温度,但工件的升温速率与最终的平衡温度对电流强度的变化更为敏感。

2) 电流强度越大,径向温差值与轴向温差值也将越大,但是由于高电流输入会使工件整体温度快速达到平衡温度,因此所产生的高温差值会在较短时间内被消除。电源频率对径向温差的影响与电流强度对径向温差所产生的影响类似,但是高的频率反而会获得较低的轴向温差。

3) 线圈的匝数和内径共同影响着工件内部的温度场,而线圈壁厚和线圈截面外径对其没有影响。线圈的匝数越多,工件的升温速率越快,最终的平衡温度越高,工件内部最大径向/轴向温差也越大;线圈半径仅对工件端部的升温速率产生较为明显的影响(线圈半径越小,工件端部的升温速率越快,轴向温差越小),而对心表升温速率和最终平衡温度几乎没有影响。

4) 单一的参数调整无法消除工件在感应加热过程中由于集肤效应和端部效应产生的径向/轴向温差,但经过优化设计后,模拟所得温度场的均匀性可得到较大程度的改善,径向温差可在较短时间内基本消除,轴向温差也可以在较短时间内控制在10 ℃以内。