脉冲电流对Al-Cu-Mn-Zr合金时效处理组织及性能的影响

蔡春波, 高少伟, 高桂丽, 石德全

(1. 上海海事大学 物流工程学院, 上海 200135; 2. 上海电子信息职业技术学院 机械与能源工程学院, 上海 201411;3. 上海理工大学 材料与化学学院, 上海 200093)

随着科学技术的不断发展,人们对铝合金的性能要求不断提高,高强铸造铝合金克服了普通铝合金强度低、韧性小、耐蚀性差等特点,其中Al-Cu系铸造铝合金作为高强铸造铝合金中具有代表性的一类,具有优异的力学性能和加工性能,被广泛应用于航空航天、国防工业以及民用工具领域[1-2],是未来的一个重要发展方向。Al-Cu系铸造铝合金在经过热处理后力学性能有很大的提升,是目前发展高强铸造铝合金的一个重要研究方向。但是就目前我国的热处理工艺而言,依然存在热处理速度慢的问题,因此改善现有的热处理工艺并发展新的热处理工艺,全面提升高强铸造铝合金的综合性能,依然是当下需要重点关注的研究方向。

近年来,国内外学者对使用电脉冲手段改善材料组织和性能的方法进行了一些研究[3-6],取得了一定的成果。根据已知的研究成果,在铝合金凝固过程中施加脉冲电流,能够打断枝晶,促进材料的不均匀形核,减小晶粒尺寸,改善材料的组织与性能。对于Al-Cu、Al-Zn等时效析出型合金,在时效过程中施加脉冲电流,可以加快溶质原子的扩散速度,使得基体中的析出相分布更加弥散均匀,减少晶界处析出的低熔点相,可以达到减少热处理时间,节约能源;提高生产效率;改善材料组织,提高材料力学性能的目的。但是,目前在脉冲电流参数对铝合金时效处理效果的影响方面鲜有研究。

本文以一种自行浇铸的Al-Cu-Mn-Zr-V合金为研究对象,进行常规时效和不同电流密度下的电脉冲时效对比,通过力学性能测试和显微组织观察,分析了电流密度对Al-Cu-Mn-Zr-V合金时效处理后组织及性能的影响,以及时效过程中脉冲电流的作用机理。

1 试验材料及方法

本试验以一种自行浇铸的Al-Cu-Mn-Zr-V可热处理强化型铸造铝合金为研究对象,主要化学成分如表1 所示。试样结构和尺寸如图1所示。

表1 Al-Cu-Mn-Zr-V合金的化学成分(质量分数,%)

图1 Al-Cu-Mn-Zr-V合金拉伸试样尺寸

热处理工艺为,对试样进行二级固溶处理,一级固溶温度(495±5) ℃,保温(5±0.5) h;二级固溶温度(530±5) ℃,保温(24±0.5) h,然后将试样迅速水冷,温度为(65±2) ℃,转移时间≤20 s。将固溶后的试样转移至时效炉中进行时效处理,时效温度(190±2) ℃,保温(26±0.5) h。待炉温升至190 ℃时,对试样施加脉冲电流,施加电脉冲方式为每间隔10 min通电20 s,直到时效结束,然后使试样空冷至室温。

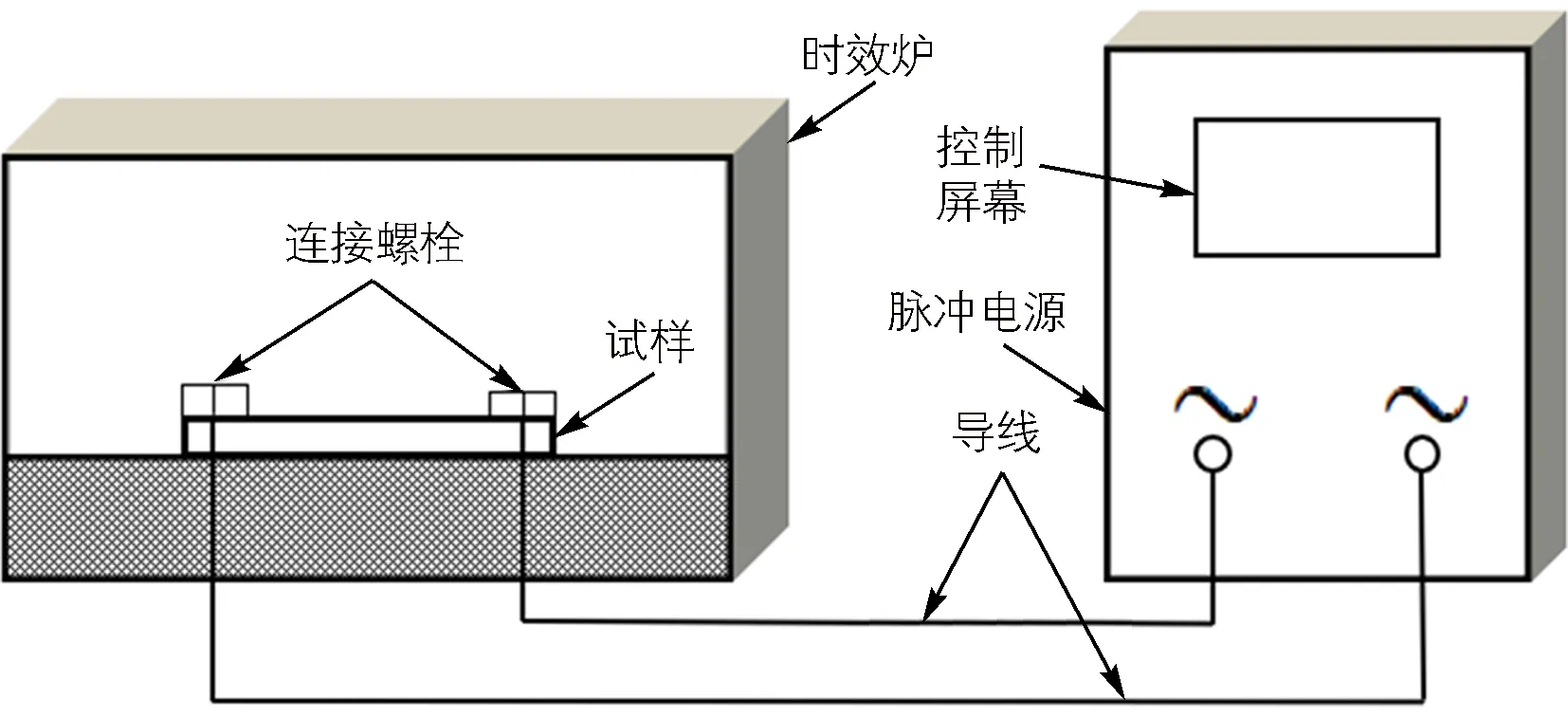

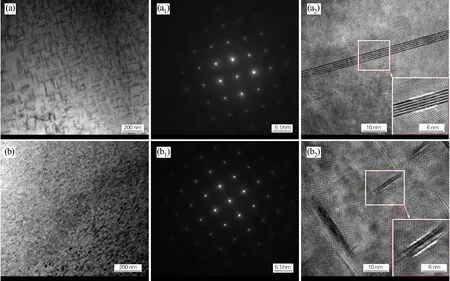

电脉冲时效原理如图2所示。为防止脉冲电流产生的焦耳热对试样时效过程中产生影响,室温时对试样施加不同参数的脉冲电流,采用贴片热电偶监测试样的温度变化,将脉冲电流对试样温度的影响控制在2 ℃以内,从而选取试验所用的脉冲电流参数。每组3个试样,共6组,具体试验参数如表2所示。

图2 电脉冲时效处理原理图

表2 时效处理的脉冲电流参数

将不同工艺热处理后的试样用金相砂纸逐级打磨后,使用MTS Exceed 45.105万能力学试验机进行常温拉伸试验,取3个试样的平均值作为不同脉冲电流参数下试样的抗拉强度、断裂韧性。采用FCM5000光学显微镜观察不同电脉冲参数时效处理的Al-Cu-Mn-Zr-V合金的显微组织。采用能谱仪对试样的析出相作EDS分析,采用场发射扫描电镜(SEM)观察Al-Cu-Mn-Zr-V合金的断口形貌。

2 试验结果与讨论

2.1 显微组织分析

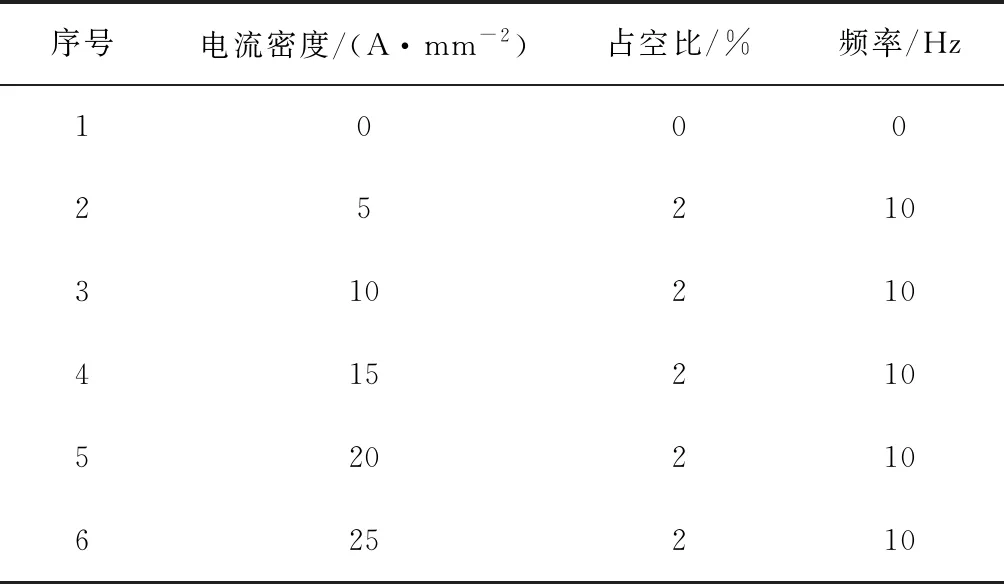

Al-Cu-Mn-Zr-V合金常规时效析出相SEM图及面扫描结果如图3所示,方框线内为面扫描区域,点1、2处为EDS分析区域。可以看出,Cu在晶界处大量聚集,Mn、Zr、V、Ti在晶界处少量聚集,所有元素均在晶粒内部均匀弥散分布。经过热处理后的试样在扫描电镜下可以看到2种析出相,析出相的成分分析结果如表3所示,2种析出相的成分有一种是位于晶界处的θ′(Al2Cu)相[7],另一种是位于晶内呈块状的Al3Ti、Al3Zr、Al3V的混合析出相[8-9]。

表3 图3中析出相的化学成分 (原子分数,%)

图3 Al-Cu-Mn-Zr-V合金常规时效时析出相的SEM图及EDS面扫描结果

图4为常规时效处理和不同电流密度下电脉冲时效处理的Al-Cu-Mn-Zr-V合金显微组织。合金的力学性能与析出相的数量及尺寸有着密切关系。由图4分析可知,在时效过程中加入脉冲电流对θ′(Al2Cu)相的尺寸和数量有着显著的影响,试样进行常规时效处理后,析出相尺寸较大,在晶界处呈连续聚集分布。经过电脉冲时效处理后,当电流密度小于15 A/mm2时,随着电流密度不断增加析出相尺寸不断减小,析出相在晶界处由连续聚集分布逐渐转为弥散分布,使材料抗拉强度和断裂韧性提高。产生这一现象的主要原因是,在试样时效过程中,脉冲电流导致的空位跃迁促进了GP区的形成,且电流密度的增加进一步提升了空位跃迁发生的概率,而GP区是θ′(Al2Cu)相形成的基础,因此脉冲电流促进了时效过程中θ′(Al2Cu)相的形核。当电流密度大于15 A/mm2时,随着电流密度增加,析出相数量逐渐减少,呈聚集状分布,析出相对材料的晶格畸变作用减弱,对晶界的强化效果降低,导致材料的抗拉强度和断裂韧性降低。这是因为电流密度的增大导致大量原子团簇的形成,距离较近的原子团簇会形成一个更大的原子集团,大量的θ′(Al2Cu)相优先在该处形核,使θ′(Al2Cu)相在此区域聚集堆叠[10],因此从显微组织上看,析出相的数量减少,且呈聚集状分布。

图4 不同电流密度下Al-Cu-Mn-Zr-V合金时效后的显微组织

2.2 断口扫描分析

电脉冲时效后Al-Cu-Mn-Zr-V合金的断口形貌如图5所示,图5中1处为韧窝、2处为解理面。可找到大量的韧窝和解理台阶,因此断裂方式是由穿晶断裂引起的延性断裂与解理断裂共存的混合断裂。与图5(a)相比,随着电流密度的增大,图5(b~d)中的解理台阶数量和面积均有所降低,韧窝的数量显著增多,尺寸减小,深度增大,韧窝内可见细小的析出相。材料第二相处受到拉应力后与基体分离,在第二相处形成空洞,随着拉应力的增大,空洞增大并连通形成韧窝[11]。经过电脉冲时效处理后的试样析出相数量增多,尺寸减小,因此断裂后形成的韧窝变小且分布密集,而随着脉冲电流的增加,韧窝数量逐渐增多,试样的断裂方式逐渐由延性断裂与解理断裂共存的混合断裂向以延性断裂为主的断裂方式转变,韧窝变深,试样的断裂韧性增大。图5(e,f)中解理台阶数量增多,面积变大,而韧窝数量变少,深度变浅,但尺寸变化很小,这是由于电流密度大于15 A/mm2时析出相呈聚集状分布,导致试样在析出相较少的区域呈解理断裂,在析出相聚集的区域呈延性断裂,断裂方式为延性断裂与解理断裂共存的混合断裂,但韧窝数量相比于常规时效处理仍有很大提升,因此,当电流密度大于15 A/mm2时,断裂韧性高于常规时效处理试样,但低于电流密度小于15 A/mm2的试样。

图5 不同脉冲电流密度下Al-Cu-Mn-Zr-V合金时效后的断口形貌

2.3 析出相形貌分析

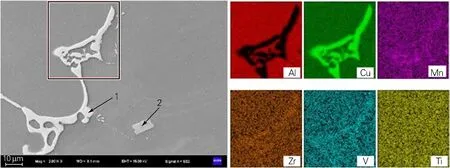

常规时效处理与电流密度15 A/mm2的电脉冲时效处理沿[110]Al方向的析出相TEM图及选区衍射图谱如图6所示。其中图6(a1,b1)分别为图6(a,b)的选区衍射图谱;图6(a2)、图6(b2)分别为图6(a,b)的高分辨图像,其右下角为图示区域经过傅里叶变换的析出相照片。

图6 时效处理后Al-Cu-Mn-Zr-V合金的析出相TEM图和选区衍射图谱

由图6(a,b)可知,试样经过时效处理后,θ′(Al2Cu)相均匀弥散地分布在基体中,呈针状沿[010]Al和[001]Al两个方向垂直析出,与基体为半共格关系,图6(a)中析出相尺寸为50~165 nm,图6(b)中析出相尺寸为30~40 nm,相比于常规时效处理,电脉冲时效处理后的析出相尺寸均匀且细小,数量更多,分布更加均匀。可以看到图6(b)中的析出相已经非常密集,部分析出相已经开始重叠,如果电流密度进一步增加势必会使析出相呈层状分布,引起析出相的堆叠分布,使析出相对基体的强化作用减弱。

与图6(a1)相比,图6(b1)中除了析出相明亮、锐利的强衍射斑点外,在每4个相邻的强衍射斑点中心还存在较弱的Al基体衍射斑点,说明经过电脉冲时效处理的θ′(Al2Cu)相与基体有更好的共格关系,引起的晶格畸变程度会更大,对合金的强化效果更好。此外图6(b1)中每两个相邻的衍射斑点之间还存在不连续衍射条纹,有研究表明,这种不连续的衍射条纹是由与基体呈完全共格关系的θ″(Al2Cu)相引起的。相比于θ′(Al2Cu)相,θ″(Al2Cu)相的尺寸更小,无法在光学显微镜下进行观察,与基体呈完全共格关系,会使基体发生更大的晶格畸变,对合金的强化效果更好。

由图6(a2, b2)可以看出,经过常规时效处理后,析出相为θ′(Al2Cu)相,经电流密度为15 A/mm2的电脉冲时效处理后,θ′(Al2Cu)相与θ″(Al2Cu)相均有析出,并且有θ′(Al2Cu)相在θ″(Al2Cu)相上生长。说明加入脉冲电流不但会促进析出相的形核,而且会抑制析出相的长大并使θ″(Al2Cu)相向θ′(Al2Cu)转变。图6中常规时效处理和电脉冲时效处理的θ′(Al2Cu)相宽度均为16个原子层,因此脉冲电流只对析出相的长度有影响,对析出相的宽度并无太大影响。

2.4 力学性能分析

常规时效处理与电脉冲时效处理后的Al-Cu-Mn-Zr-V合金的力学性能试验结果如图7所示。由图7可以看出,相比于常规时效处理试样(脉冲电流为0 A),电脉冲时效处理试样的抗拉强度和断后伸长率均有不同程度的提高,随着电流密度的逐渐增加,试样的抗拉强度和断后伸长率总体上呈先升高后降低的趋势,当电流密度达到15 A/mm2时,试样的抗拉强度和断后伸长率达到峰值。

图7 脉冲电流密度对时效态Al-Cu-Mn-Zr-V合金力学性能的影响

这是由于脉冲电流促进了时效析出现象,使试样的析出相尺寸减小,数量增多。在一定范围内,随着电流密度的增加,析出相的尺寸不断减小,数量逐渐增多,试样的力学性能不断提高,当电流密度达到15 A/mm2时脉冲电流对材料组织的改善作用达到峰值,电流密度继续增加时,析出相的分布逐渐转为聚集状堆叠分布,使析出相对晶界的强化效果逐渐减弱。此时,相比于常规时效处理,脉冲电流对试样的时效析出依然起积极作用,但随电流密度的增加,这种现象会逐渐加剧,试样的抗拉强度和断后伸长率会不断降低。常规时效处理(脉冲电流为0 A)的试样抗拉强度为291.0 MPa,断后伸长率为5.6%;而经电流密度为15 A/mm2的电脉冲时效处理后试样抗拉强度为444.6 MPa,抗拉强度提高了52.8%;断后伸长率为8.4%,提高了50%。

2.5 热力学与动力学分析

在常规时效处理中,第二相形核的驱动力来源于新相与母相之间的自由能差,但在实际形核过程中,往往需要考虑由空位跃迁带动的溶质原子迁移[12-13],溶质原子迁移带动了原子团簇的形成,进而为第二相的形核析出提供了有利条件[14]。

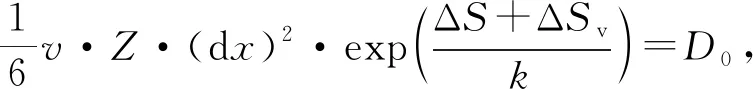

根据空位扩散理论,理想固溶体中空位平衡浓度Cv为:

(1)

式中:ΔSv为空位形成熵;ΔEv为空位形成自由能;T为热力学温度;k为玻尔兹曼常数。

假设晶体中原子配位数为Z,则在空位平衡浓度为Cv时,每个原子在单位时间内的跃迁频率为:

f=v·Z·P·Cv

(2)

式中:ν为空位振动频率;P为原子跃迁进入空位的几率,可表示为:

(3)

式中:ΔS为系统熵值的改变量;ΔE为原子跃迁激活能。

而原子跃迁进入空位时引起的体系自由能变化满足:

ΔG=ΔE-TΔS

(4)

则扩散系数D为:

(5)

(6)

综上,时效过程中施加脉冲电流,导致试样中电子的定向流动为原子跃迁施加了电子风力,可以增大式(4)中系统熵值的改变量ΔS,降低的原子跃迁激活能ΔE,从而导致原子跃迁进入空位引起的体系自由能ΔG降低,原子跃迁几率P增大,扩散系数D增大。因此脉冲电流促进了空位跃迁,而空位跃迁带动了更多的溶质原子转移,促进GP区的形成,为θ″相的形核和析出提供了良好基础。

与形变后进行热处理类似,不同的是,第二相的形核驱动力由材料内部的残余应力变为脉冲电流产生的电子风力。当驱动力过大时,即脉冲电流的电流密度过大时,大量的空位跃迁会使距离较近的GP区原子团簇向原子集团转变,导致大量的θ″在原子集团处形核。

3 结论

1) 在Al-Cu-Mn-Zr-V合金试样时效处理过程中施加脉冲电流,可以显著改善合金的力学性能,随着电流密度的增大,试样的抗拉强度和韧性均呈先上升后下降的趋势。当电流密度为15 A/mm2时,试样的力学性能达到峰值,抗拉强度为444.6 MPa,断后伸长率为8.4%。相比于常规时效处理的试样,抗拉强度提高了52.8%,断后伸长率提高了50%。

2) 相比于常规时效处理,电脉冲时效处理可以显著改善试样的显微组织,使第二相的数量增多,尺寸减小,断裂产生的韧窝数量提升,深度增加,断裂方式更偏向于延性断裂,从而提高了试样的力学性能。

3) 电脉冲时效处理会抑制试样的θ″(Al2Cu)相向θ′(Al2Cu)相转变,使析出相与基体有更好的共格关系,增强析出相对基体造成的晶格畸变程度,减小时效处理过程中晶内到晶界的空位浓度梯度,促进近晶界区域的析出相形核,提高材料的抗拉强度和塑性。

4) 在时效过程中加入脉冲电流能够增大系统熵值的改变量,降低原子跃迁激活能,降低原子进入空位的体系自由能,增大原子跃迁几率,促进GP区的形成,为θ″相的形核提供有利条件。