酿酒用稻壳清蒸余热蒸汽的回收利用

丁国建,张宿义,2,张洪飞,邱小林,赵 杰,罗志勇*,彭远松,马 卓

(1.泸州老窖股份有限公司,四川泸州 646000;2.国家固态酿造工程技术研究中心,四川泸州 646000)

泸州老窖积极响应国家贯彻落实制造业转型升级及智能化发展的号召,开展了一系列的酿酒装备自动化、智能化研究开发及示范应用工作,将仿真技术、自动化技术、工业机器人、在线检测、传感器、大数据等先进科技率先应用到白酒生产全过程中,有效提升了白酒酿造的稳定性、产品质量的稳定性,建成了行业内首个涵盖白酒酿造全过程的智能酿造基地。

稻壳作为酿酒生产的主要辅料,是发酵过程中优质的填充剂和疏松剂。由于稻壳中含有多缩戊糖、果胶质等成分,多缩戊糖在微生物的作用下生成糠醛,在发酵过程中影响酒质,使用前须进行清蒸,去除稻壳中的生味、多糖等杂质,保证基酒质量。原有清蒸工艺是将稻壳置于蒸馏甑内,通入蒸汽进行敞开清蒸,清蒸后的稻壳经过摊晾冷却,使其水分、杂味尽量散除[1]。随着酿酒机械化装备的发展,稻壳清蒸工艺也进行了调整优化,采用集中蒸糠工艺,进一步提高了生产效率。蒸糠机作为智能酿造工艺路线的重要辅助设备,在实现自动化、智能化的前提下,绿色低碳、节能环保是一个必要的发展方向。

蒸糠余汽中蕴含一定品位的热能,直接散失至大气将产生较大的能源浪费,同时国家对资源节约、能源的综合利用及节能减排等方面提出了相关要求。本文通过引入蒸糠机WSR 节能系统,将废热蒸汽通过热交换进行余热回收利用,并经纯化和增压处理后输出符合蒸糠工艺需求的新鲜蒸汽,理论联系实际,最终节能效果达40%以上[2]。

1 余热利用市场(行业)情况

目前余热利用途径主要有3 种:第一种是热交换,是回收工业余热最直接、效率较高的经济方法,该类途径不改变余热能量的形式,只是通过换热设备将余热能量直接传递给自身工艺的耗能流程,降低一次能源消耗;第二种是热功转换,利用热功转换可提高余热的品位,主要采用余热锅炉发电,是工业余热利用的主要形式;第三种是采用热泵系统回收余热,适用于工业和民用的低温余热回收[3]。本文将介绍热泵系统回收余热(蒸汽热泵)技术。

废蒸汽纯化增压回收技术是基于目前各工业领域广泛应用的蒸煮、蒸馏、浓缩蒸发等高能耗工艺,研发的新型热能节能技术。利用热交换、热平衡、火用平衡和能级平衡理论,对废蒸汽进行先纯化,然后利用能量在不同形式的转化过程实现蒸汽无损耗减压,压降过程回收并压缩纯化产生的低压再生蒸汽,达到低压蒸汽循环利用的节能目的[4]。在废蒸汽余热回收领域属于创新思路及技术,自动化程度高,运行可靠,故障率低,操作简便。

2 蒸糠机节能应用理论分析

2.1 蒸糠机能效分析

以泸州老窖智能酿造生产中的1 条蒸糠试验生产线为例进行用热分析。该生产线的稻壳产量为2800 kg/h;稻壳进入蒸糠机前的平均温度为15 ℃,含水率为13%;蒸糠机进汽压力0.1 MPa,蒸汽用量为2200 kg/h。

2.1.1 进入蒸糠机热量

蒸糠机的平均进汽压力P1=0.1 MPa,对应饱和蒸汽的焓值为h1=2706 kJ/kg,流量为m1=2200 kg/h。蒸糠机为常压设备,清蒸过程要求控制设备内部温度不低于99 ℃,实际上前、中、后各部测点温度均达100 ℃。100 ℃热水的焓值h2=419 kJ/kg。假设进入蒸糠机的蒸汽全部放热冷凝成100 ℃的饱和水,那么进入蒸糠机蒸汽可释放的热量为:

2.1.2 稻壳吸收热量

已知进入蒸糠机前稻壳的含水率为a=13 %,生产线产量B=2800 kg/h,稻壳的比热容为c1=1.62 kJ/kg·K,水的比热容为c2=4.19 kJ/kg·K,进蒸糠机稻壳从温度t1=15 ℃到完全加热到温度t2=100 ℃需要的热量为:

进入蒸糠机稻壳对蒸汽能够释放热量的有效利用率为:

2.1.3 烟囱排走热量

从上面计算可以知道蒸糠机设备本身的热效率低,且设备本身是全密闭设备,生产车间又相对密封,设备散热损失有限,所以可以推断进入蒸糠机的绝大部分蒸汽从烟囱排走。下面对蒸糠机烟囱排走蒸汽量进行测算来验证。

从测算结果可以得出,烟囱排走的蒸汽量,有很大的热能回收价值。

2.2 节能改造措施

2.2.1 蒸糠机尾气回收

从上面测算结果可知,从蒸糠机烟囱排走的蒸汽量有1927 kg/h,占蒸糠机总进汽的88 %。蒸糠机排走的热量虽然不少,但品位不高,而且含有大量的空气和其他杂质,不适合直接回收利用。通过技术分析,可以考虑将废汽的热能先转换处理成热水后再利用,现在有很多利用热水的技术路径,比如用来低温发电或者是吸收式制冷,但都是基于废热有很大的量才值得实施。蒸糠机废热蒸汽不多不少的情况下,用上述技术路径处理不太适用,节能效率很低。将从烟囱排走的废蒸汽先经过纯化处理,产生洁净再生蒸汽再经压缩升压、升温后返回蒸糠机循环使用,这样的回收利用将是比较合理的。

(1)蒸糠机尾气回收节能改造方案

①改造流程图

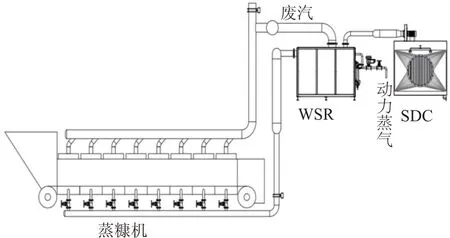

图1 尾气回收改造流程图

②具体改造说明

a.在蒸糠机旁边增加一套WSR节能设备(废热蒸汽纯化增压装置),将蒸糠机排放的废蒸汽从WSR的吸气口引入。

b.废蒸汽首先进入到WSR的纯化系统,通过热交换将里面的空气和液滴除掉后利用软水产生洁净再生蒸汽,余下空气排到烟囱抽走,冷凝水收集排到废水站处理。

c.纯化系统输出的洁净再生蒸汽输出到WSR膨胀压缩机,利用动力蒸汽(0.4 MPa 以上)为动力,经过膨胀做功后再将洁净再生蒸汽压缩升温。

d.做功降压后的动力蒸汽和再生蒸汽混合等压后再一起输送到蒸糠机使用。

(2)尾气回收节省蒸汽量

WSR 的设计能效比为P=1.8,已知蒸糠机节能改造前用汽量m1=2200 kg/h,那么蒸糠机尾气回收节省的蒸汽量:

2.2.2 节汽效果

经过上述节汽改造,蒸糠机尾气回收节省蒸汽量m2=978 kg/h,改造前蒸糠机消耗蒸汽m1=2200 kg/h,节汽改造后的综合节汽效果:

3 具体实验

3.1 实验时间与地点

实验时间:2021 年10 月—2022 年5 月;实验地点:泸州老窖智能酿造蒸糠试验生产线。

3.2 实验方法

按上述理论方法对设备和节能系统进行现场改造。

3.3 实验结果

蒸糠质量经现场经验丰富的尝评员进行感官评定,确认无生糠味、异味,且骨力正常。经现场仪器仪表测量,蒸糠机节能改造后用汽量m3=1180 kg/h,实际节汽效果为:

电耗W=4.04 kw/h,水耗q=1180 kg/h,按节能减排(以碳排放量)综合计算节能效果为(蒸汽参考折标系数0.09 kgce/t,电参考折标系数0.123 kgce/kw·h,除盐水参考折标系数0.486 kgce/m3):

3.4 经济效益

以单条蒸糠试验生产线计,蒸糠机WSR 节能系统改造前蒸糠机的蒸汽用量为2200 kg/h,通过节能改造后,蒸糠机的蒸汽用量降低到1180 kg/h,按年运行时间4700 h,每年可节约蒸汽4794 吨;蒸汽单价按200 元/吨计,则每年节约95.88 万元;再扣除相应电耗、水耗、污水处理、设备折旧等费用,每年可实现经济效益约54万元。

3.5 社会效益

通过蒸糠机WSR 节能系统改造,单条蒸糠试验生产线每年可减少蒸汽消耗4794 吨。0.4 MPa饱和蒸汽的折标系数为:1吨蒸汽折0.09吨标煤,每年节约的蒸汽折合标煤数为0.09×4794=431.5(吨)。节约蒸汽,相当于从源头上减少了锅炉污染物的排放,符合国家节能减排的方针,具有很好的社会效益。

4 小结与展望

通过现场实验,节能效果与理论计算基本吻合,但系统中还有很多可以优化的地方,其中:

(1)WSR 排放的废水余热可通过换热器对系统所需软水进行预热,提高节能效果。

(2)经WSR 处置后的废气仍可通过换热器对软水进一步预热,提高节能效果。

(3)新蒸汽管道中有部分冷凝水排出,可回收至系统,减少软水用量,进一步提高节能效果。

综合分析,要提高系统的节能效率,只有从利用一切可利用的余热,提高换热效率,减少资源浪费等方面来考虑。

根据稻壳清蒸的生产工艺特点,从余热回收和环保的角度出发,采用废热蒸汽纯化增压回收装置和废气无烟排放装置,配套相应辅助设施,利用成套自控制系统实现全自动集中控制,实现蒸糠余热蒸汽的热回收及环保处理,达到节能减排目的,不失为当前蒸糠余热回收利用的一种新路径。节能优化和技术的推广方面,值得后续继续深入研究。