一种并罐挡料阀的分析介绍

李凯?盖晓明?宋训雷

摘 要:挡料阀是无料钟炉顶设备中的一个关键设备,以一种新型并罐式挡料阀为例,介绍了挡料阀的组成、工作过程和原理,设计挡料阀应当考虑的过料量以及液压缸压强计算,以及此种挡料阀的关键技术点,料打料式锥段衬板和驱动轴偏心结构。

关键词:无料钟炉顶;挡料阀;过料量;料打料结构;驱动轴偏心

ANALYSIS AND INTRODUCTION OF A KIND OF PARALLEL TANK UPPER MATERIAL VALE

Li Kai Ge Xiaoming Song Xunlei

(Engineering Technical Research Centre for Metallurgical Equipments of Hebei Province, Qin Huangdao Qinye Heavy Industry Co., Ltd. Qinhuangdao 066318, China)

Abstract:The upper material valve is a key device in the bell-less furnace top equipment. This article takes a new parallel-tank upper material valve as an example to introduce the composition, working process and principle of the upper material valve. The design of the upper material valve should be considered. The calculation of material quantity and hydraulic cylinder pressure, as well as the key technical points of this kind of upper material valve, the eccentric structure of the material punching cone liner and the drive shaft.

Key words:Bell-less furnace top;Upper material valve; Overfeed;Feeding structure;Drive shaft eccentric structure

0 前 言

随着炼铁技术的发展,目前无料钟炼铁技术已经广泛应用于全世界的高炉,炼铁设备的形式更是多种多样,挡料阀设备一般安装在料斗和料罐之间,用于控制料斗放料口的启闭,使料斗内炉料按照炼铁工艺的要求间断有序的装入料罐内,在并罐无料钟炉顶上,挡料阀的一般形式主要有摆动溜槽、翻板阀等,本文介绍一种新的用于并罐上挡料阀的结构形式。

1 工作过程及原理

本套炉顶设备从上到下依次为料斗、挡料阀、上密封阀、料罐、料流调节阀、下密封阀、波纹管以及布料器。炉料通过料车或皮带装入料斗装置中,按照炼铁工艺的要求通过控制挡料阀两端阀板的启闭,使料斗里面的炉料进入一个料罐内,待高炉内料面降低到一定数值后,提起探尺,再按照工艺的布料制度将料罐内炉料装入高炉内,此时通过再次控制挡料阀,使得第二个料罐开始装料,两个料罐交替工作,一般一个装矿石,另一个装焦炭。

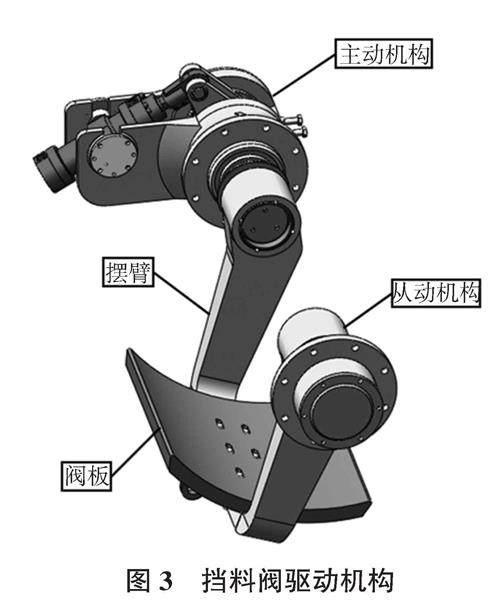

挡料阀由左右两部分组成,两部分结构完全一致,由液压缸驱动曲柄转动,曲柄通过花键与主轴连接,主轴转动带动阀板摆臂运动,从而实现挡料阀的开关动作。主动机构的支架上有挡料阀打开或关闭时插入安全销的螺纹孔,主轴上连接了限位开关,限位开关用来感应挡料阀打开和关闭的位置并给PLC发送相应信号。

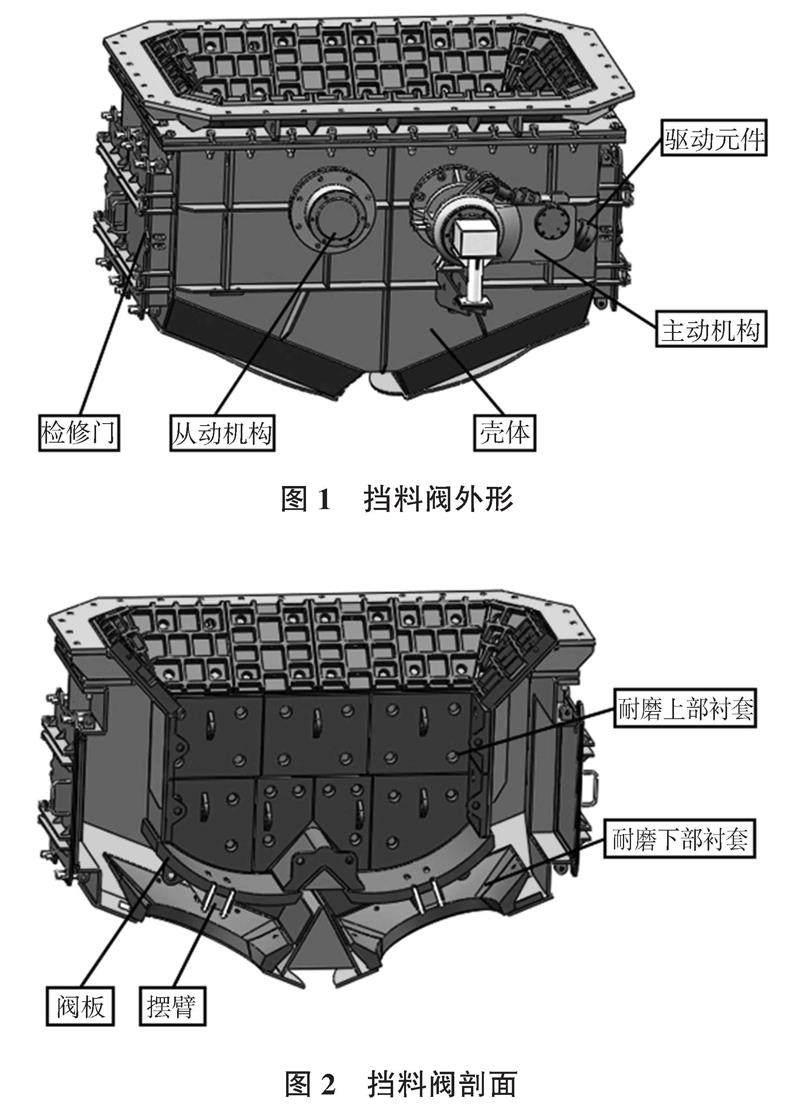

2 组成结构

挡料阀由驱动元件、主动机构、从动机构、壳体、摆臂、阀板、耐磨上部衬套、耐磨下部衬套、两个检修门等组成。见图1、图2以及图3。

从挡料阀的组成结构可以看出,此种挡料阀维护检修非常方便,易损件主要有耐磨上部衬套上面的衬板、耐磨下部衬套、阀板以及液压缸。

耐磨上部衬套与料斗相连接,里面的衬板是由限位块塞焊固定的,因此当衬板有磨损时,在料斗内部更换衬板非常方便。挡料阀左右各有一个检修门,可以方便的更换耐磨下部衬套以及阀板。

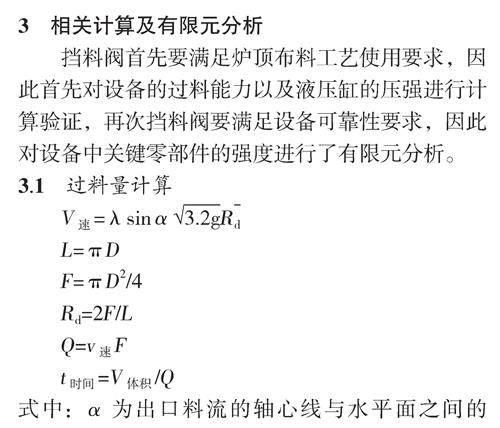

3 相关计算及有限元分析

挡料阀首先要满足炉顶布料工艺使用要求,因此首先对设备的过料能力以及液压缸的压强进行计算验证,再次挡料阀要满足设备可靠性要求,因此对设备中关键零部件的强度进行了有限元分析。

3.1 过料量计算

V速=λsinα√3.2gRd

L=πD

F=πD2/4

Rd=2F/L

Q=v速F

t时间=V体积/Q

式中:α为出口料流的轴心线与水平面之间的夹角,垂直下料时α=90°;D为中心喉管直径,mm;L为中心喉管直径周边长,mm;F为中心喉管截面积,m2;Rd为水力半径,m;v速为原料通过中心喉管的速度,m/s;λ为原料流动系数,焦炭0.4~0.5,烧结矿0.5~0.6;Q为原料通过中心喉管的流量,m3/s;V体积为料斗的有效容积,m3;t时间为一次布料时间,s;g为自由落体加速度,g=9.8 m/s。

料斗容积按20 m3计算,挡料阀开口为长方形,长950 mm,宽750 mm,等效为直径φ800 mm的圆形开口,出口料流的轴心线与水平面之间的夹角α为67.5°,由于焦炭下料时间长,因此此处只算焦炭下料时间,按照上面的计算公式,得出结果如下:

v速=1.31m/s;t时间=30.4 s

对于并罐式炉顶结构,最好的效果为当一个料罐里面的物料按照布料制度布完料时,另一个料罐里面的料已经装好,探尺提起时,可以立即布料。

粗略计算一下两个过程分别所需的时间, 一个料罐放料过程时间约237 s。另一个料罐装料过程时间约120 s,由于120 s远低于237 s,因此挡料阀的过料能力完全能够满足炼铁工艺的生产要求。

3.2 液压缸压强计算

当料斗装满料时,料斗内和挡料阀内的炉料对挡料阀阀板产生一个压力,阀板要打开,必须要克服炉料和阀板之间的摩擦力,计算液压缸需要的压强。

T液压缸=T炉料

T液压缸=PSR cosα

T炉料=FkL

式中:T液压缸为阀板打开时液压缸的扭矩,Nm;

T炉料为炉料和阀板之间摩擦力产生的扭矩,Nm;P为阀板打开时液压缸需要的压强,MPa;S为液压缸无杆腔面积,m2;R为液压缸对应曲柄的半径,m;F为炉料对阀板产生的压力,N;L为炉料的旋转半径,m;k为炉料的摩擦系数;α为液压缸初始压力角。

液压缸缸径为125 mm,无杆腔对应打开,曲柄半径R为35 mm,初始压力角α为0.56°,炉料长95 mm,宽79 mm,高4 325 mm,炉料密度2 200 kg/m3,摩擦系数k为0.69,炉料旋转半径L为1 000 mm,代入相关参数,最终液压缸需要的压强P为11.25 MPa,液压站系统压力16 MPa,液压缸选用的额定压力是25 MPa,可以满足使用要求。

3.3 花键轴有限元分析

对花键轴的强度分析如下,夹具固定在轴承配合处,材质为40Cr,受到扭矩T=48 287.5 N·m,受到物料压力F=69 982 N,结果如图4所示,可以满足使用要求。

3.4 曲柄有限元分析

对曲柄的强度分析如下,夹具固定在花键配合处,材质为ZG270-500,受到液压缸力为164 356 N,结果如图5所示,可以满足使用要求。

4 关键技术点

炉顶设备的稳定运行是保证高炉生产效率的关键所在, 挡料阀作为炉顶设备之一,它的故障率直接影响整个高炉的正常生产。据了解,挡料阀可能出现的主要故障有:1)挡料阀内部迎料部位磨损严重,甚至击穿;2)挡料阀闸板在开关动作时会出现卡料现象。针对以上两点,采取解决方案。

4.1 料打料式的锥段衬板

如图6所示,耐磨上部衬套由一个焊接壳体和耐磨衬板组成,锥段衬板上有横竖筋组成的积窝格,落料后,积窝格内会填满物料,再次下落的物料会砸到这些物料上,从而形成料打料模式,这种结构可以使耐磨衬板更加耐冲击,延长使用寿命。

4.2 驱动轴偏心结构

如图7所示,左侧为阀板全部打开状态,右侧为阀板全部关闭状态,左侧阀板距衬套圆弧距离为100 mm,右侧阀板距衬套圆弧距离为10 mm。阀板在由关闭到全部打开的过程中,衬板距衬套圆弧距离逐渐变大,因为衬套圆弧中心和阀板旋转中心不重合,阀板旋转中心靠外,因此距离越来越大。

这样做的目的可以防止物料卡在阀板和衬套之间,使阀板能够完全打开,物料顺利下落。

5 润滑

机械设备的稳定运行离不开润滑,有效的润滑可以减少设备故障,延长设备使用寿命。推荐使用智能润滑系统,智能润滑系统由PLC控制,电磁给油器执行,流量传感器检测,通过主管路和分管路给设备上的各个润滑点供油。其特点为远程操控,每一点的润滑量、周期可自行设定,可以满足设备不同位置的润滑要求;实时监控,可以及时发现故障点;精准检测,可以准确判断出故障点,方便维护检修人员快速找出故障点并及时处理。

6 结 语

通过上述的介绍可知,此挡料阀可以满足布料工艺的使用要求,有很好的耐磨抗砸性,并且不会出现卡料现象,结构形式简单可靠,易于检修维护。据了解,目前该设备在线使用约2年,设备状况良好。

参考文献

[1] 濮良贵.机械设计[M].8版.北京:高等教育出版社,2006.

[2] 项钟庸,王筱留.高炉设计[M].2版.北京:冶金工业出版社,2014.

[3] 陆培文,高凤琴.阀门设计计算手册[M].2版.北京:中国标准出版社,2009.