基于微弧氧化技术的镁合金耐磨减摩复合膜层研究现状

樊志斌 赵丹 李小亮

摘要:轻质化是当今金属材料发展的一大趋势,各领域越来越多采用镁合金作为结构或功能材料,而微弧氧化技术可以改善镁合金表面摩擦学性能,但由于硬度低和易磨损等性质,限制了镁合金的使用范围和寿命。本文首先论述基于微弧氧化技术制备镁合金耐磨减摩复合膜层的研究现状,其次将复合制备技术分为微弧氧化直接复合技术(在电解液中添加各类微纳米颗粒制备复合膜层)和微弧氧化二次复合技术(将微弧氧化和其他表面处理技术结合制备复合膜层),并总结制备工艺及其对复合膜层摩擦学性能的影响,最后对基于微弧氧化技术改善镁合金复合膜层耐磨减摩性能的未来发展进行展望,以供参考。

关键词:镁合金;微弧氧化;复合技术;复合膜层;耐磨减摩性能

DOI:10.12433/zgkjtz.20232828

基金项目:宁波市自然科学基金项目

项目编号:2021J041

镁合金在电子产品领域因其轻质的优点而具有广泛的应用前景和意义。而且镁合金还因其良好的阻尼特性、优良的电磁屏蔽效果和良好的生物相容性等优势而备受关注。但镁合金在摩擦学领域的应用因摩擦系数大、粘着磨损严重、强烈的咬合倾向和耐磨性差等问题而受到限制。因此,开发耐磨减摩镁合金及相关加工工艺,一直是重点研究方向之一。

微弧氧化技术是一种新型的轻质合金表面强化改性方法,通过利用微弧放电产生的高温瞬间熔融基体金属,随后在电解液的冷淬作用下,金属熔融物与电解液反应,在金属表面形成氧化物陶瓷膜层。微弧氧化技术在提高镁合金耐磨减摩性能方面被广大学者高度重视并广泛应用。学者们已经详细研究了电解液体系和电参数对镁合金表面耐磨减摩性能的影响,通过优化这些工艺参数,极大提高了陶瓷层的品质。然而,微弧氧化技术仍存在一些不足,例如陶瓷层中存在的孔隙和有限的相组成,这些可能会对镁合金的长期有效性能产生不利影响。

在严苛的工作条件下,单一的表面处理技术已无法满足需求,而复合处理工艺为其提供了有效的解决方案。近期的研究焦点是利用微弧氧化技术制备复合膜层,从而提高镁合金表面的耐磨和减磨性能。微弧氧化复合膜层技术一般可以分为直接复合和二次复合两种类型。复合膜层技术主要分为两类:直接复合技术和二次复合技术。在直接复合技术中,不溶性的微纳米颗粒被加入到电解液中,从而在镁合金表面形成复合膜层。这些颗粒在微弧氧化过程中会惰性地沉积在膜层表面或与氧化陶瓷层发生反应,从而改变膜层的表面形貌、成分和组织结构,并增强其耐磨减摩性能。二次复合技术则是利用微弧氧化表面均布的盲性微孔形貌特征,结合其他表面处理技术来制备耐磨减摩复合膜层。

本文综述了近年来国内外利用微弧氧化复合技术在镁合金表面制备耐磨减摩膜层的研究现状,并指出微弧氧化技术在镁合金耐磨减摩方面需要进一步发展的方向。

一、微弧氧化直接复合技术

电解液在微弧氧化过程中起着决定性作用,会影响膜层的结构和性能。通过添加功能性微纳米颗粒,可以改变电解液的成分,进而影响膜层的表面形貌、相组成、厚度、致密度、粗糙度等特性,从而改变微弧氧化膜层的摩擦学性能。目前的研究中,针对不同性质的微纳米颗粒分为两类:一类是加入高硬度的稳定陶瓷颗粒(如SiC、Al2O3、Si3N4、SiO2、ZrO2、TiN、WC等),以提高膜层的硬度、致密性,从而改善复合膜层的耐磨性能;另一类是加入具有自润滑作用的软颗粒(如石墨、石墨烯、PTFE、MoS2等),以降低膜层的摩擦系数,从而改善复合膜层的减摩性能。

(一)直接复合耐磨技术

在镁合金微弧氧化膜层中沉积纳米SiC颗粒,能明显提高膜层的硬度,降低膜层表面的孔隙率和膜层的磨损率。Wang等在AZ91D镁合金表面制备了含纳米SiC颗粒的复合膜层,经纳米SiC颗粒微弧氧化复合处理后,AZ91D镁合金的硬度由基体的63.3HV分别增加至微弧氧化膜层和复合膜层的372±65HV和445±62HV;载荷为10N、磨损时间为15min时,微弧氧化膜层和复合膜层可将AZ91D镁合金的摩擦系数从基体的0.2512降低到0.2287和0.1846。复合膜层的磨损率仅为微弧氧化陶瓷膜层的1/4,表明它具有更好的耐磨性。

微纳米颗粒的添加浓度和粒径大小会对电解液的导电性和粘度造成影响,同时也会导致膜层微观结构发生显著变化。复合膜层的耐磨性与其颗粒含量和结合方式有关。Asgari等在AZ31镁合金表面制备了不同Al2O3含量的复合膜层,并在摩擦磨损试验中发现,当电解液中加入30g/L的纳米Al2O3颗粒时,制备的复合膜层具有最小的比磨损率。然而,如果纳米Al2O3颗粒含量过高,它们会在膜层表面团聚,导致磨粒磨损和粘着磨损的情况加剧。

Rehman等在AZ91D镁合金表面制备了具有不同ZrO2含量的复合膜层,并研究了ZrO2含量对复合膜层表面形貌的影响。在摩擦过程中,ZrO2纳米颗粒会从膜层表面脱落并进入孔洞中,这种自修复机制可以增加膜层与对磨钢球之间的接触面积,降低单位接触面积的载荷,从而减少膜层的磨损。

Lu等在AM50镁合金电解液体系中分别添加微米级和纳米级的SiO2颗粒,研究不同SiO2颗粒粒径对复合膜层摩擦学性能的影响。结果表明,纳米SiO2颗粒复合膜层的硬度值高达396±72 HV,远大于微米SiO2颗粒复合膜层(338±74 HV)和单一微弧氧化膜层(327±72 HV)。

相较于上述微纳米颗粒,添加WC颗粒并不能增加复合膜层的厚度。Nasiri Vatan等在AZ31B镁合金电解液中添加纳米WC颗粒制备的复合膜层,磨损率和摩擦系数分别较单一微弧氧化膜层降低77%和55%,主要原因是纳米WC颗粒可以均匀分布在整个膜层中,提高膜层的致密度。

(二)直接复合减摩技术

将固体润滑剂,如石墨、MoS2和PTFE等润滑剂,加入镁合金电解液中,制备自润滑复合膜层已得到深入研究。当石墨颗粒沉积在微弧氧化膜层中时,虽然膜层硬度降低,但是摩擦系数却显著下降。Tonelli等通过在电解液中添加石墨微粒制备EV31A镁合金复合膜层,干摩擦试验(载荷5N、速率0.3m·s-1)中,单一微弧氧化膜层的磨痕深度可达55μm,而石墨复合膜层的磨痕深度不到50μm。

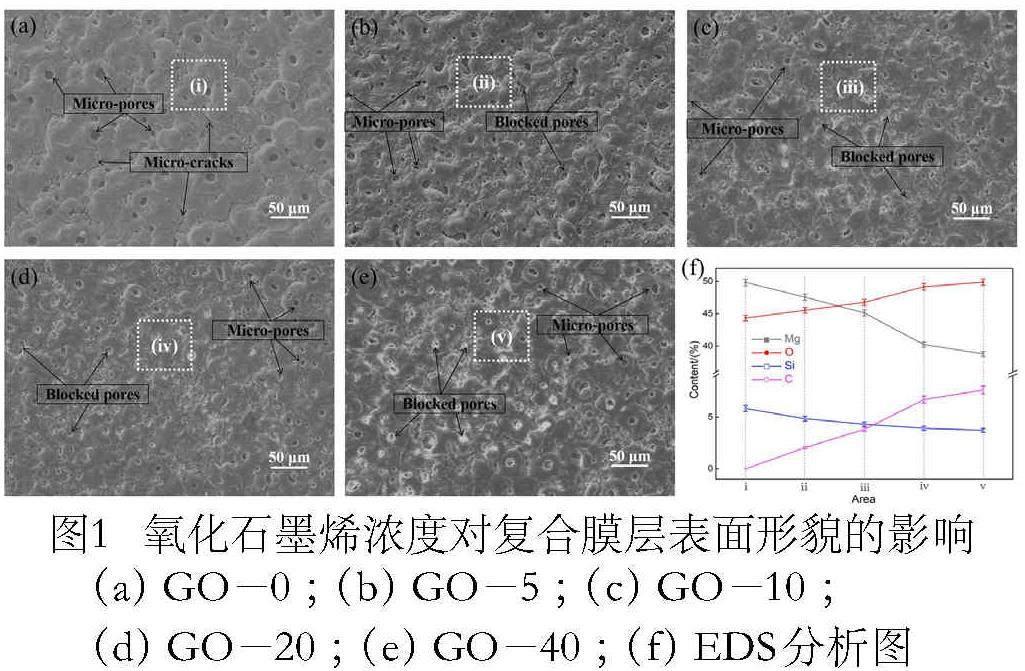

氧化石墨烯颗粒的加入可以增加电解液的导电率,有利于提高复合膜层的致密性和生长速度,提高厚度和显微硬度。Zhang等研究了氧化石墨烯(GO)颗粒在电解液中的浓度对AZ31镁合金复合膜层的影响时发现,复合膜层的厚度及硬度随氧化石墨烯添加量的增加而不断增大,在20 g·L-1时硬度值达到572.9 HV。

通过将固体润滑剂MoS2引入微弧氧化涂层,可以增强涂层与基体的结合强度,摩擦过程中的切应力和摩擦系数被显著降低。Lou等人对添加MoS2复合膜层的摩擦学性能进行了对比分析。他们观察到,单层微弧氧化膜的摩擦因数较高,容易导致涂层在承受载荷过程中产生脆性开裂,从而引发磨粒磨损,磨损量达到9.8×10-4mm3·N-1·m-1。然而,当添加了2.5g·L-1的MoS2后,复合涂层在摩擦过程中表现出较低的摩擦切应力,仅为9.1×10-6mm3·N-1·m-1,这得益于MoS2的润滑效果。

PTFE化学稳定性高、老化寿命长、绝缘性能好疏水性强,尤其具有良好的润滑性能。Gnedenkov等通过在AZ91镁合金上原位嵌入聚四氟乙烯颗粒,制备了自润滑微弧氧化复合膜层。在干摩擦磨损试验过程中,复合膜层的摩擦系数仅为0.30,远低于单一微弧氧化膜层的摩擦系数0.68。

二、微弧氧化二次复合技术

单层微弧氧化膜表面仅有火山口状微孔和一些裂纹,表面粗糙度相对较大,导致摩擦系数普遍较高,易造成涂层脆性断裂引发磨粒磨损。单一微弧氧化膜层具有厚度较大、与基体结合力强、硬度较高和表面呈多孔状结构等特性,使得微弧氧化膜层适合与其他膜层结合制备复合膜层。将两种或两种以上的处理工艺方法用于同一工件表面,不仅可以发挥各自特点,更能显示组合使用的突出效果。目前,微弧氧化二次复合处理技术一般通过改变膜层表面的组织结构,对微缺陷进行消除或修复处理,以此提高耐磨减摩性能。例如,采用溅射技术,以微弧氧化膜层取代传统的金属过渡层,制备硬质润滑薄膜复合膜层;或采用化学镀、电泳、喷涂和浸渍等技术,在微弧氧化膜层上制备固体润滑膜层。

类金刚石膜层(DLC)具有硬度高、弹性模量大、摩擦系数低、耐磨性强以及优良的真空摩擦学性能等特点。其表面平滑,与金属表面结合良好,硬度高且耐摩擦,可以在苛刻的环境下使用杨巍等人采用线性离子束复合磁控溅射技术,在AZ80镁合金微弧氧化膜层表面沉积了类金刚石膜,使得微弧氧化膜层在高脉冲能量作用下形成的放电微孔局部被表层DLC膜完全封闭,从而裸露出放电微孔的轮廓;复合膜层具有较高的纳米显微硬度和弹性模量(9.8GPa和9.1GPa),且在磨损过程中对应的摩擦系数与磨痕宽度较小(0.15和157μm),该复合膜层提供了更高的承载能力,而DLC膜层具有自润滑性能和抗磨损性能。

TiN是一种典型的硬质涂层,在玻璃、不锈钢刀具等表面得到了广泛应用。Cui等采用微弧氧化和物理气相沉积复合技术在AZ31B镁合金表面制备MAO/TiN复合膜层。沉积TiN膜层后,封闭了MAO膜层表面的微孔,并在表面出现大量的熔滴粒子;纳米显微硬度显著增大13.6 GPa,而单一微弧氧化膜层仅为1.5 GPa;致密TiN膜层的形成降低了膜层的内应力,增强了复合膜层的耐磨性能。

Rapheal等在MRI 230D镁合金微弧氧化膜层表面先喷涂Al2O3粉,再通过激光合金化处理,使微弧氧化膜层完全熔融分解,并与Al2O3生成结构均一的复合膜层,消除了膜层中的孔隙和裂纹。复合膜层的膜层厚度明显增加,摩擦系数也低于单一微弧氧化膜层,有一定的减摩效果,但硬度较低,耐磨性相对较差。

三、结语

总的来说,微弧氧化直接复合技术通过加入特定的微纳米颗粒,可以增加膜层的致密度。这些颗粒中的润滑相和硬质相可以分别起到减少摩擦和增强耐磨性的作用;微弧氧化二次复合处理技术通过改变膜层表面的组织结构,对微缺陷进行消除或修复处理,可以降低摩擦系数,并对摩擦副偶件形成保护,减轻磨损。由此可见,复合处理技术是改善微弧氧化膜层耐磨减摩性能的主要发展方向。未来的研究还要重点关注以下方面:

第一,对于微弧氧化直接复合技术,将多种不同性质的微纳米颗粒加入电解液中,可以赋予镁合金微弧氧化复合膜层更加优异和多样化的减摩耐磨性能,这一研究方向值得进一步探索。

第二,镁合金微弧氧化复合膜层在不同润滑剂工况下的磨损、润滑机制研究有待进一步加强。

第三,镁合金微弧氧化复合膜层在高温下的摩擦学性能有待深入研究。

参考文献:

[1]LIU De-xue,YANG Dong-lin,LI Xin-ling,et al.Mechanical Properties,Corrosion Resistance and Biocompatibilities of Degradable Mg-RE Alloys:A Review[J].Journal of Materials Research and Technology,2019,08(01):1538-1549.

[2]TOKUNAGA Toko,OHNO Munekazu,MATSUURA Kiyotaka.Coatings on Mg Alloys and Their Mechanical Properties:A Review[J].Journal of Materials Science and Technology,2018,34(07):1119-1126.

[3]JAYASATHYAKAWIN S,RAVICHANDRAN M,BASKAR N,et al.Mechanical Properties and Applications of Magnesium Alloy-Review[J].Materials Today:Proceedin-gs,2020(27):909-913.

[4]WANG Shu-yan,SI Nai-chao,XIA Yong-ping,et al.Influence of Nano-SiC on Microstructure and Property of MAO Coating Formed on AZ91D Magnesium Alloy[J].Transactions of Nonferrous Metals Society of China, 2015(25):1926-1934.

[5]Asgari M,Aliofkhazraei M,Darband G B,et al. Evaluation of Alumina Nanoparticles Concentration and Stirring Rate on Wear and Corrosion Behavior of Nanocomposite PEO Coating on AZ31 Magnesium Alloy[J].Surface and Coatings Technology,2017,309:124-135.

[6]Asgari M,Aliofkhazraei M,Darband G B,et al.How Nanoparticles and Submicron Particles Adsorb Inside Coating During Plasma Electrolytic Oxidation of Magnesium?—Sciencedirect[J].Surface and Coatings Technology,2020,383:125252.

[7]Rehman Z U,Choi D.Investigation of ZrO2 Nanoparticles Concentration and Processing Time Effect on the Localized PEO Coatings Formed on AZ91 Alloy[J].Journal of Magnesium and Alloys, 2019(07):555-565.

[8]Lu Xiao-peng,Blawert C,Huang Yuan-ding,et al.Plasma Electrolytic Oxidation Coatings on Mg Alloy with Addition of SiO2 Particles[J].Electrochimica Acta,2016(187):20-33.

[9]NasiriVatan H,Ebrahimi-Kahrizsangi R,Asgarani M K.Tribological Performance of PEO-WC nanocomposite Coating on Mg Alloys Deposited by Plasma Electrolytic Oxidation[J].Tribology International,2016(98):253-260.

[10]Tonelli L,Pezzato L,Dolcet P,et al.Effects of Graphite Nano-Particle Additions on Dry Sliding Behavior of Plasma-Electrolytic-Oxidation-Treated EV31A Magnesium Alloy Against Steel in Air[J]. Wear,2018,(404-405):122-132.

[11]Zhang Yu-lin,Chen Fei,Zhang You,et al.Influence of Graphene Oxide Additive on the Tribological and Electrochemical Corrosion Properties of a PEO Coating Prepared on AZ31 Magnesium Alloy[J].Tribology Internat-ional,2020(146):106-135.

[12]Lou B S,Lee J W,Tseng C M,et al.Mechanical Property and Corrosion Resistance Evaluation of AZ31 Magnesium Alloys by Plasma Electrolytic Oxidation Treatment:Effect of MoS2 Particle Addition[J].Surface and Coatings Technology,2018(350):812-822.

[13]Gnedenkov S V,Sinebryukhov S L,Mashtalyar D V,et al.Protective Composite Coatings Obtained by Plasma Electrolytic Oxidation on Magnesium Alloy MA8[J].Vacuum,2015(120):107-114.

[14]Mohedano M,Arrabal R,Mingo B,et al.Role of Particle Type and Concentration on Characteristics of PEO Coatings on AM50 Magnesium Alloy[J].Surface and Coatings Technology,2018(334):328-335.

[15]Toorani M,Aliofkhazraei M,Golabadi M,et al.Effect of Lanthanum Nitrate on the Microstructure and Electrochemical Behavior of PEO Coatings on AZ31 Mg Alloy[J].Journal of Alloys and Compounds, 2017(719):242-255.

[16]杨巍,汪爱英,蒋百灵,等.MAO层厚度对MAO/DLC复合膜层力学性能与摩擦学特性的影响[J].真空科学与技术学报,2012,32(10):878-883.

[17]Cui Xue-jun,Ping Jing,Zhang Ying-Jun,et al.Structure and Properties of Newly Designed MAO/TiN Coating on AZ31B Mg Alloy[J].Surface and Coatings Technology,2017(328):319-325.

[18]Rapheal G,Kumar S,Blawert C,et al.Wear Behavior of Plasma Electrolytic Oxidation (PEO) and Hybrid Coatings of PEO and Laser on MRI 230D Magnesium Alloy[J]. Wear,2011,271(9-10):1987-1997.