中天钢铁180 m2烧结机1 000 mm超厚料层生产实践

李秭城 周晓冬 李国良 李乾坤 夏强

摘 要:中天钢铁集团180 m2烧结机通过提高混合料料温,强化混匀制粒,低水分低点火负压操作,提升料层透气性,加强原燃料管理,降低漏风率,提升设备保障能力等多重措施,将烧结料层由910 mm提升至1 000 mm,并在1 000 mm超厚料层条件下稳定生产。烧结矿产、质量稳步提升,烧结机利用系数上升0.042 t/(m2·h),烧结内返率下降0.87%,固体燃耗下降5.69 kg/t,煤气消耗下降4.67 m3/t,转鼓强度提升1.15%,RDI+3.15由65.69%提升至73.64%,RI由82.22%提升至82.83%。

关键词:1 000 mm;超厚料层;制粒;低负压;漏风率;固体燃耗

PRODUCTION PRACTICE OF 1 000 mm ULTRA THICK MATERIAL LAYER ON THE 180 m2 SINTERING MACHINE OF ZHONGTIAN IRON AND STEEL

Li Zicheng Zhou Xiaodong Li Guoliang Li Qiankun Xia Qiang

(Zhongtian Iron and Steel Group Special Steel Sintering Plant. Changzhou 213000,China)

Abstract:The 180 m2 sintering machine of Zhongtian Iron and Steel Group by improving the mixing temperature, strengthening the mixing granulation, low moisture and low ignition negative pressure operation, improve the permeability of the material layer, reduce the air leakage rate, improve the equipment support ability and other multiple measures, the sinter layer from 910 mm to 1 000 mm, and stable production under the condition of 1 000 mm super thick material layer. The sintered mineral and the quality improved steadily, the utilization coefficient of sintering machine increased by 0.042 t/ (m2·h), the sintering internal return rate decreased by 0.87%, the solid burnup decreased by 5.69 kg/t, the gas consumption decreased by 4.67 m3/t, the drum strength increased by 1.15%, RDI+3.15 increased from 65.69% to 73.64%. RI increased from 82.22% to 82.83%.

Key words:1 000 mm; super thick material layer; granulation; low negative pressure; air leakage rate; solid burn-up

0 前 言

厚料层烧结技术是基于铁酸钙固结理论和自蓄热作用发展起来的先进烧结技术,近年来在我国被普遍采用 [1-2] ,料层提升之后使高温氧化区保持时间延长,烧结矿矿物结晶充分,有利于硅铝复合铁酸盐(SFCA)的生成[3],结构得以改善,强度得以提高。由于料层的自动蓄热作用,有利于降低燃料的配入,从而降低固体燃料消耗,减少CO2排放[4];料层提升后烧结机速度得以变慢,延长了点火时间提升了点火强度,有利于降低点火煤气消耗[5],同时使得强度低的表层烧结矿数量相对减少,成品率提升[6]。目前国内新天钢联合特钢、陕钢集团汉钢公司等多家企业已经将烧结料层布到1 000 mm[7-8]。

中天钢铁180 m2烧结机近些年一直在摸索“低水低碳厚料层”操作方针,在2022年9月份大修经过一系列的设备改造和技术改造,将料层提升至1 000 mm,并一直处于稳定运行状态。对改造前后烧结矿的各项指标对比分析研究证明,烧结矿转鼓强度,粒度组成,低温还原粉化率,返矿率等指标有了显著提升,固体燃料消耗及煤气消耗显著下降。

1 实施超厚料层烧结的设备保障

1.1 减少有害漏风

烧结机漏风是影响烧结矿质量以及限制料层厚度提高的重要因素之一[9]。厚料层烧结对风机抽风能力提出了更高的要求,在主抽风机能力一定的情况下,减少系统漏风是变相提高抽风能力的一种有效手段[10]。中天钢铁180 m2烧结机大修时主要针对烧结机头尾漏风、滑道漏风、烟道漏风进行了整治,有效将低了烧结22个风箱的烟气含氧量(见图1),主抽入口烟气含氧量由16.8%降低至14.2%。

烧结机头尾密封板在物料的摩擦和风的冲刷下,形成了许多纵向的沟坑,利用大修期间将头尾密封板更换为全密封弹簧箱式密封装置,此密封装置更耐高温与耐磨。180 m2烧结机原动静滑道投产十年,出现磨损、水平度不一致等情况,此次检修重新对滑道校水平并更换为柔性密封(见图2),柔性密封不仅仅解决了漏风问题,而且不用对滑道进行加油。对烧结机下部风箱的箱体加焊龟甲网,并进行喷涂(见图3),杜绝了台车篦条间下来的碎料与箱体直接接触,延长了使用寿命。

1.2 烧结本体改造

厚料层对透气性有着较高的要求,料层收缩比受多方面影响。因此对烧结本体的多项设备进行抬高处理(见图4)。将布料七辊的最下面一根辊子拿掉,并对七辊的底座进行调高,由原先980 mm提升至1 040 mm,此两项改造杜绝了1 000 mm从七辊平着推出来,形成两次压料。同时对料面打孔装置、过桥、机尾保温罩等多个地方进行了调高处理。并在台车中部位置和进机尾保温罩位置安装了两处限高信号,根据料层收缩比,当台车中部位置检测到料层高度≥980 mm时,主控室会有声光报警,当进保温罩之前料层检测到料层高度≥980 mm时烧结机会急停。此设计是充分考虑到料层收缩比小的时候,例如:生石灰喷灰、煤气质量差等点不着火料层抽不下去的时候避免拉掉机尾保温罩和移动摆架。

1.3 烧结自动布料装置

料层达到1 000 mm后对混合料水分及布料精度要求更高,混合料水分越大形成的过湿层越厚,原先的布料小闸门人为操作精度不高。2022年180 m2烧结机上一套容主闸门、布料小闸门、铺底料闸门、平料门四合一的自动布料装置,四道闸门均由液压远程控制,调整精度可以达到0.1 mm数量级。

1.4 梯形压料装置及松料器改造

中天钢铁180 m2机台车栏板高度750 mm,料层布到1 000 mm后为解决边缘点火问题,制作安装了梯形的压料板,压料板高度可根据布料厚度上下可调整,在倒角的位置将原棱角改造为圆弧角,改造后两侧点火效果良好,且台车栏板两侧无散料漏出(见图5)。

对于未经过点火烧结的原始料层,布料高度增加后,下部料层在重力作用下会被进一步压实,使料层阻力增加[11]。为改善料层透气性,目前各大企业在烧结松料器方面做了很多研究攻关[12-14]。对180 m2烧结机的松料器进行改造,采用直径为32 mm的圆钢,在距台车篦条高度250 mm和450 mm的位置分别安装两排松料器,采用“上七下六”的结构(见图6),松料器长度为2 000 mm,松料器横穿底座,在底座两侧均进行固定。应用后圆钢无变形下沉的情况发生,圆钢不易积料。

2 实施超厚料层烧结的工艺改进

2.1 提高混合料料温

烧结混合料的温度高低是制约烧结生产的关键性因素之一[15],当混合料的温度低于烧结露点温度时,会在烧结生产过程中形成透气性较差的过湿层,加大气流通过料层的阻力[16]。180 m2烧结机通过精准控制返矿平衡,控制返矿仓位,将返矿仓位始终控制在1.5 h左右,保证烧结配料配用的都是刚出环冷的热返矿,返矿温度在40 ℃左右。多点蒸汽加热,混料水池蒸汽加热至水温80 ℃、小矿槽四周通压力为5 kPa的蒸汽加热,并在混合机自主研发了一种《一种气液雾化喷淋装置》[17](见图7),在混合机加水管中加一路蒸汽管,利用蒸汽加热加压,形成有温度的雾化水,该装置在混合机应用后,料温提升6 ℃,混匀料大于3 mm物料占比上升8.61%(见表1)。

2.2 生石灰强化烧结过程

中天钢铁180 m2烧结机在熔剂结构上,将原2%石灰石全部置换到生石灰上,生石灰在料层中的分散性更好,能够更为均匀地分布于混合料中,且生石灰中含有大量的CaO,能够在消化时生成大量具有黏性的Ca(OH)2凝胶体,作为能够在混合料中均匀分布的黏性物质,生石灰比其他任何熔剂都更有利于混合料制粒过程[18]。180 m2烧结机全部配用回转窑自产的生石灰,生石灰活性度在335 ml以上。通过对生石灰仓的整改,采用拉丝皮带和称重传感器,转速控制在30 Hz以上,使生石灰下料更加均匀,且混合机喷加热水也更加有助于生石灰的消化。

2.3 低负压点火

低负压点火过程中,由于点火时的抽风负压小,减小了上部料层对下部料层的挤压力,使得料层相对松散,料层透气性较好[19]。对低负压的设备改造升级,通过调整1号、2号、3号风箱的开度可以实现烧结机1号、2号风箱负压在-4 ~ -16 kPa之间控制,正常控制在-6 kPa左右,3号风箱负压在-7 ~ -16.5 kPa之间控制,正常控制在-10 kPa左右(见表2)。超厚料层延长了烧结点火时间,提升了点火强度,有利于降低煤气消耗。

2.4 混合料低水分控制

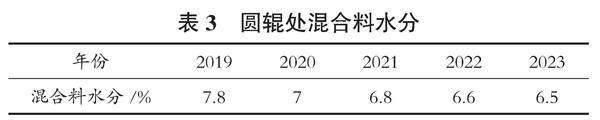

低水烧结和厚料层是相辅相成的,厚料层烧结的意义是减少玻璃质多、强度低的表层烧 结矿占比,充分利用烧结过程自蓄热作用强化烧结高温反应,但随着料层厚度提升,过湿带厚度也逐渐增加,过程阻力增大,透气性恶化[20],低水烧结的优势在于降低物料堆密度,强化物料颗粒表面接触,促进固相反应进行,且有效减少过湿层。中天钢铁180 m2烧结机自2019年实行厚料层操作以来,圆辊处混合料水分由7.8%稳步控制到6.5%(见表3)。

2.5 原燃料稳定控制

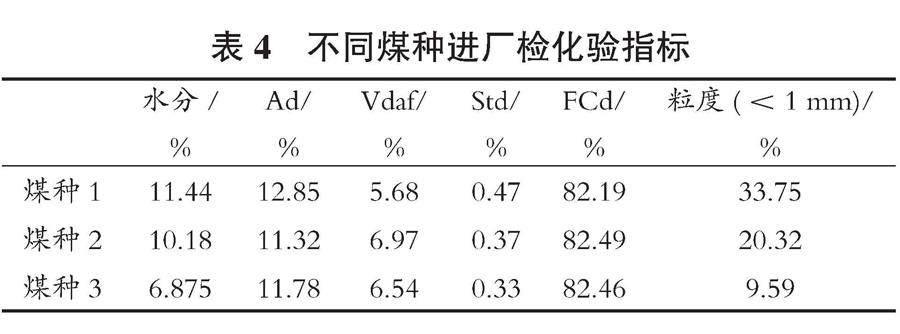

中天钢铁180 m2烧结大多使用澳矿、巴西矿等进口富矿粉,在矿粉搭配上充分论证试验,并在烧结杯上提前进行试验。在工业化生产过程中严格把控各矿粉的下料情况,每日进行跑盘作业,要求跑盘偏差小于5%。在燃料方面,严格把控进厂粒度,特别是小于1 mm部分,并对使用的煤种逐一进行对比(见表4),从而为后续的采购提供参考,从使用情况来看(见表5),煤种3水分最低为6.875%,<1 mm部分最少为9.59%,生产出的烧结矿RDI+3.15最优,且燃料单耗和单位成本最低。同时在燃料破碎过程中,通过调整对辊、四辊的辊间距,控制破碎的给料量,避免燃料的过粉碎。

3 超厚料层烧结的实施效果

通过各项攻关措施的落实,超厚料层取得了良好的效果(见表6),180 m2烧结料层从910 mm提升至1 000 mm,烧结机利用系数上升0.042 t/(m2·h),烧结内返率下降0.87%,碱度±0.08范围合格率上升3.74%,亚铁±1范围合格率上升2.71%,固体燃料消耗下降5.69 kg/t,煤气消耗下降4.67 m3/t,转鼓强度提升1.15%。料层从910 mm提升至1 000 mm,烧结矿冶金性能RDI+3.15提升明显(见图8),由65.69%提升至73.64%;烧结矿还原性由82.22%提升至82.83%。

对910 mm料层和1 000 mm料层状态下生产出来的矿相进行分析(见图9~图10),矿相主要由赤铁矿(亮白色)、磁铁矿(棕红色)、铁酸钙(灰黑色)和橄榄石(亮黑色)组成。910 mm料层状态下烧结矿赤铁矿含量较多,达到21.88%,甚至出现较多自形晶,表明更多赤铁矿未能有效发生成矿反应生成铁酸钙,限制了铁酸钙含量的提高,铁酸钙含量仅为29.73%(见表7)。1 000 mm料层状态下烧结矿中铁酸钙广泛存在其矿相组成中,铁酸钙含量达39.67%,而橄榄石较少;且铁酸钙大多呈块状、斑状结构,且于磁铁矿以交织熔蚀结构为主。

4 结 论

1)中天钢铁180 m2烧结机通过强化设备管理,加强漏风治理,多重手段提升混合料料温,提升生石灰配用比例提升制粒效果,低水分、低负压操作,烧结料层厚度逐步提升至1 000 mm,烧结矿产、质量明显提升。

2)相比910 mm料层,1 000 mm烧结料层在180 m2烧结机生产实施后,烧结矿中铁酸钙含量提升9.94%,烧结矿强度升高,转鼓强度提升1.15%,烧结内返率下降0.87%。

3)相比910 mm料层,1 000 mm烧结料层在180 m2烧结机生产实施后,固体燃料消耗下降5.69 kg/t,煤气消耗下降4.67 m3/t。

4)相比910 mm料层,1 000 mm烧结料层在180 m2烧结机生产实施后,RDI+3.15由65.69%提升至73.64%;烧结矿还原性由82.22%提升至82.83%。

参考文献

[1] 许满兴. 超厚料层烧结矿的试验研究与生产实践[A]//中国金属学会.2014年全国炼铁生产技术会暨炼铁学术年会文集(上)[C].2014:335-337.

[2] 翟江南.厚料层烧结优化技术综述及其实践[J].烧结球团,2017,42(2):1-9.

[3] 阚永海.超厚料层烧结技术应用研究[J].河南冶金,2022,28(5):1-3.

[4] 吴胜利,陈东峰,赵成显,等.不同料层高度烧结过程尾气排放规律[J].北京科技大学学报,2010,32(2):164-169.

[5] 郝建海.烧结机栏板加高升级改造及厚料层烧结工艺的生产实践[J].河南冶金,2020,28(4):16-18.

[6] 冯根生,吴胜利,赵佐军.改善厚料层烧结热态透气性的研究[J].烧结球团,2011,36(1):1-5.

[7] 阚永海.天钢联合特钢1 000 mm超厚料层烧结生产实践[J].山东冶金,2022,42(3):9-11.

[8] 王建鹏,相里军红,李文雅,等.汉钢265 m2烧结机1 000 mm料层均质烧结技术进步[J].山西冶金,2021,44(5):193-195.

[9] 张余谦.烧结机烧结过程数值模拟及其漏风检测研究[D].沈阳:东北大学,2020.

[10] 程峥明,宁文欣,潘文.超厚料层均质烧结技术的研究与应用[J].烧结球团,2019,44(4):7-12.

[11] 蒋硕,李枯.天津联合特钢有限公司910 mm厚料层烧结生产实践[J].南方金属.2017(4):56-60.

[12] 何木光,吴嵩,李玉洪.攀钢烧结新型松料器的应用及效果[J].矿业工程,2015,13(2):31-34.

[13] 唐斌,高建安.烧结布料系统改造的研究及实践[J].烧结球团,2018,43(5):40-44.

[14] 周康军.梅山烧结厂使用双层松料器的效果[J].烧结球团,2006,31(3):32-33.

[15] 吴丹伟,刘武杨,刘华.烧结节能提效集成新技术在柳钢2号360m2烧结机上的应用[J].烧结球团,2018,43(2):25-28.

[16] 黄富.烧结混合料蒸汽预热工艺分析与改进[J].金属材料与冶金工程,2022,50(6):33-37.

[17] 金寿江.一种气液雾化喷淋装置[P].中国专利:217411146U,2022-09-13.

[18] 林杨,呼建军.超厚料层烧结技术的研究与生产实践[J].冶金标准化与质量,2022,60(6):48-51.

[19] 刘京.采用低负压点火技术提高烧结矿产质量[J].江西冶金,2018,38(1):18-20.

[20] 陈东峰,胡夏雨,黄发元.超厚料层烧结过湿带水分变化的试验研究[J].中国冶金,2012,22(9):34-37.